Autoosien pintalaatu voi intuitiivisesti heijastaa osien pinnassa olevia mikro- ja geometrisia virheitä. Pinnan karheus on myös tärkeä reaktion indikaattori, joka on tärkeä perusta osien pinnan laadun tarkastamiselle. Valinnan järkevyys vaikuttaa suoraan tuotteen myöhempään laatuun ja käyttöikään, mukaan lukien tuotannon hallinta. Mekaanisten osien pinnan karheuden valintamenetelmiin kuuluvat pääasiassa laskenta-, kokeellinen- ja analogiamenetelmät.

Mekaanisten osien suunnittelussa analogiamenetelmää käytetään laajalti. Tämän menetelmän ominaispiirteet ovat yksinkertaisuus, tehokkuus ja nopeus. Analogiamenetelmän soveltaminen edellyttää riittäviä vertailumateriaaleja. Erilaiset mekaanisen suunnittelun käsikirjat tarjoavat nyt kattavaa tietoa ja kirjallisuutta. Tärkeämpää on pinnan karheus, joka sopii toleranssitasolle. Yleensä, mitä pienempi mekaanisten osien kokotoleranssivaatimus, sitä pienempi on mekaanisten osien pinnan karheusarvo. Niiden välillä ei kuitenkaan ole kiinteää toiminnallista suhdetta. Esimerkiksi konelaitteiden kahvat ja laitteiden koristeosat ovat erittäin korkeat pintavaatimukset, mutta hyvin pienet kokovaatimukset. Yleensä mekaanisten osien toleranssitason ja pinnan karheusarvon välillä on tietty vastaavuus mittatoleranssivaatimusten kanssa.

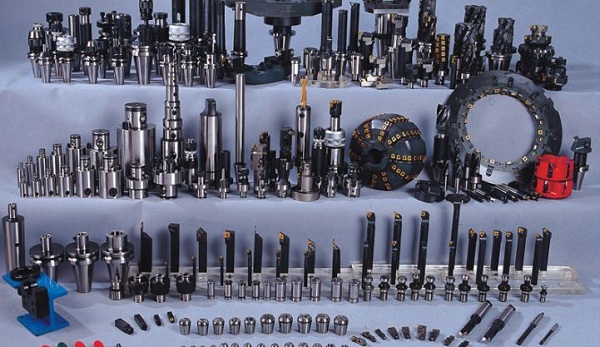

Tällä hetkellä mekaaninen jalostusteollisuus on asettanut tiukempia vaatimuksia teknologian parantamiselle ja leikkaustyökalujen käytölle. Se ei vaadi vain pitkää käyttöikää, vaan myös vähäistä saastumista leikkauksen aikana. Seuraa EMAR Precision Technology -tekniikkaa nähdäksesi korkeat vaatimukset leikkaustyökaluille, korkea käyttöikä ja alhainen saastuminen mekaanisessa käsittelyssä.

CNC-työstön leikkaustyökalujen vaatimukset ilmenevät pääasiassa seuraavista näkökohdista:

1. Tekniikan kehityksen myötä mekaanisella jalostusteollisuudella on yhä tiukempia vaatimuksia materiaalien pintaominaisuuksille, erityisesti viime vuosina erilaisten saostustekniikoiden nousun myötä, jotka ovat tehneet läpimurtoja pintatekniikan tutkimuksessa ja soveltamisessa. Nämä tekniikat eivät ainoastaan täytä mekaanisten ominaisuuksien vaatimuksia, vaan myös osoittavat kykynsä sähkömagneettisiin, optiseen elektroniikkaan, lämpö-, optisiin, suprajohtaviin ja biologisiin pintoihin liittyvien toiminnallisten materiaalien aloilla;

2. Pintatekniikka mahdollistaa edullisten metallimateriaalien suuremmat edut suorituskyvyn ja estetiikan suhteen, mutta siitä on tullut myös tärkeä väline erilaisille uusille pinnoitteille ja ohutkalvomateriaaleille, joilla on suuri sovellusmahdollisuus;

3. Leikkaustyökalujen moninaisuus ja niiden käytön ominaisuudet määrittävät työkalupinnoitteiden valinnan eron. Sorvaus on erilainen kuin poraus, ja jyrsimien tulisi ottaa huomioon niiden ajoittaiset iskuominaisuudet. Pinnoitteiden varhaisessa kehityksessä keskitytään kulumiskestävyyteen ja kovettumiseen pääasiallisena indikaattorina. Käsittelyn aikana työkalun ja työkappaleen välinen jatkuva kitka tuottaa suuren määrän lämpöenergiaa. Jotta työkalun ylikuumeneminen ja muodonmuutos eivät vaikuta koneistuksen tarkkuuteen ja pidentää sen käyttöikää, käytetään yleensä leikkausnestettä;

4. Mekaanisen jalostusteollisuuden tason muutos on johtanut lähes kuivaleikkauksen käyttöön työkalujen leikkaamisessa. Kun leikkausneste ei ole kokonaan poistettu, on suositeltavaa sisältää vain ruosteenestäjiä eikä orgaanista ainetta, mikä voi merkittävästi vähentää kierrätyskustannuksia;

5. joidenkin leikkausnesteen vähentämisen ja poistamisen aiheuttamien ongelmien ratkaisemiseksi työkalun pinnoitteen ei pitäisi vain antaa työkalulle pidempi käyttöikä, vaan sillä on myös itsevoitelutoiminto;

6. Timanttipinnoitteiden syntyminen on osoittanut merkittäviä etuja tiettyjen materiaalien mekaanisessa käsittelyssä. Kuitenkin viimeaikaiset tutkimukset ovat osoittaneet, että timanttimaiset pinnoitteet SP2 rakenne voi myös saavuttaa kovuuden 20-40 GPa;

7. Mustan metallin katalyyttinen vaikutus ei ole ongelma, sen kitkakerroin on hyvin alhainen ja sillä on hyvä kosteudenkestävyys. Se voidaan leikata jäähdytysnesteellä tai kuivaleikkauksella, ja sen käyttöikä kaksinkertaistuu verrattuna pinnoittamattomiin veitsiin. Teräsmateriaalien käsittelyssä ei ole ongelmia, joten se on herättänyt suurta kiinnostusta pinnoitteiden ja työkalujen valmistajilta. Ajan myötä näitä uusia timanttimaisia pinnoitteita käytetään laajalti leikkausalalla.

Yllä on lyhyt selvitys mekaanisen käsittelyn leikkaustyökalujen vaatimuksista. Shenzhen EMAR Precision Technology Co., Ltd. keskittyy erittäin tarkkojen CNC-osien räätälöityyn käsittelyyn ja massatuotantoon. Yli 20 vuoden tarkkuuskokemuksella EMAR on luottavaisempi ilmailun osien, autojen osien, lääketieteellisten ja viestintäosien käsittelyyn. Yritys on läpäissyt ISO9001, ISO14001 ja IATF16949 laadunhallintatodistukset ja toteuttaa ne tiukasti, mikä tekee siitä luotetun CNC-koneistuspalvelun tarjoajan sinulle.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole