Selitä pääasiassa työstökeskuksen käyttöpaneelin jokaisen painikkeen toiminnot, jotta opiskelijat voivat hallita työstökeskuksen säätöä, valmistelutyötä ennen käsittelyä sekä ohjelman syöttö- ja muokkausmenetelmiä. Lopuksi, ottamalla esimerkkinä tietty komponentti, selitettiin osien koneistuksen perusprosessi koneistuskeskuksessa, mikä antoi opiskelijoille selkeän käsityksen koneistuskeskusten toiminnasta.

1,Jalostusvaatimukset

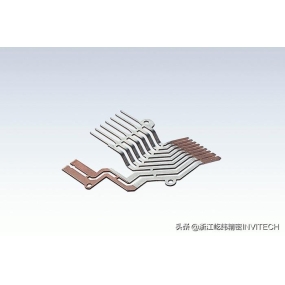

Käsittele osat seuraavassa kuvassa esitetyllä tavalla. Komponentin materiaali on LY12, joka on valmistettu yhtenä kappaleena. Osan aihio on työstetty kokoon.

Laitteiden valinta: V-80 koneistuskeskus

2,Valmistelutyöt

Suorita tarvittavat valmistelutyöt ennen käsittelyä, mukaan lukien prosessianalyysi ja reittisuunnittelu, leikkaustyökalujen ja laitteiden valinta, ohjelmointi jne.

3,Toimintavaiheet ja sisältö

1. Virta päälle, palauta manuaalisesti jokainen koordinaattiakseli koneen alkuperään

2. Työkalujen valmistelu

Valitse työstövaatimusten mukaan Φ 20 päätymylly, Φ 5 keskipora ja Φ 8 Fried Dough Twists -pora ja kiinnitä sitten Φ 20 päätymylly jousikourakahvalla. Työkalun numero asetetaan T01 ja kiinnitä Φ 5 keskipora ja Φ 8 Fried Dough Twists -pora porakourakahvalla. Työkalunumerot asetetaan T02 ja T03. Asenna työkalun reunaetsin jousikourakahvaan. Työkalun numero asetetaan T04.

3. Aseta työkalupidike, joka on jo kiinnitetty, manuaalisesti työkalulippaan

1) Syötä "T01 M06" ja suorita

2) Asenna T01 työkalu manuaalisesti karaan

3) Aseta T02, T03 ja T04 työkalulehteen järjestyksessä noudattamalla yllä olevia ohjeita

4. Puhdista työpöytä, asenna kiinnikkeet ja työkappaleet

Puhdista litteä suuruuvi ja asenna se puhtaalle työpöydälle, kohdista ja tasoita ruuvi säätimen avulla. Asenna työkappale ruuvipuristimeen.

5. Aseta työkalu, määritä ja syötä työkappaleen koordinaattijärjestelmän parametrit

1) Käytä reunaetsintää työkalun kohdistamiseen ja määrittämään nolla-biasarvot X- ja Y-suunnissa. Säädä nolla-biasarvot X- ja Y-suunnissa

Syöte työkappaleen koordinaattijärjestelmään G54, jossa nollasiirtymäarvo Z-suunnassa on asetettu 0;

2) Aseta Z-akselin asetin työkappaleen yläpinnalle, kutsu työkalulehdestä numero 1 työkalu ja asenna kara, käytä tätä työkalua työkappaleen koordinaattijärjestelmän Z-suunnan nollaoffset-arvon määrittämiseen ja syötä Z-suunnan nollaoffset-arvo työstökonetta vastaavaan pituuden kompensaatiokoodiin "+" ja "-" numerot määritetään ohjelmassa G43 ja G44. Jos ohjelman pituuden kompensaatiokomento on G43, syötä Z-suunnan nollaoffset arvo "-" työstökonetta vastaavaan pituuden kompensaatiokoodiin;

3) Käytä samoja vaiheita syöttääksesi työkalujen 2 ja 3 Z-suunnan nollaoffset-arvot työstökoneen vastaavaan pituuden kompensaatiokoodiin.

6. Input processing program

Siirrä tietokoneella luotu työstöohjelma työstökoneen CNC-järjestelmän muistiin datakaapelin kautta.

7. Virheenkorjaus- ja käsittelyohjelmat

Virheenkorjaus suoritetaan kääntämällä työkappaleen koordinaattijärjestelmä + Z-suuntaan eli nostamalla työkalua.

1) Virheitä pääohjelmaa ja tarkista, ovatko kolme leikkaustyökalua suorittaneet työkalunvaihtotoimen prosessin suunnittelun mukaisesti;

2) Korjaa kolmea leikkaustyökalua vastaavat kolme alaohjelmaa erikseen ja tarkista, ovatko työkalun toiminnot ja työstöreitit oikein.

8. Automaattinen käsittely

Kun olet vahvistanut ohjelman olevan oikea, palauta työkappaleen koordinaattijärjestelmän Z-arvo alkuperäiseen arvoonsa, aseta nopeasti liikkuva suurennuskytkin ja leikkaussyötön suurennuskytkin alhaiselle vaihteelle, paina CNC-käynnistyspainiketta ohjelman suorittamiseksi ja aloita koneistus. Kiinnitä huomiota työkalupolun ja jäljellä olevan liikeetäisyyden tarkkailuun työstöprosessin aikana.

9. Poista työkappale tarkastusta varten

Valitse vernier-satula kokotarkastusta varten ja tee laatuanalyysi tarkastuksen jälkeen.

10. Käsittelypaikan puhdistaminen

11. Shut down

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque