Tarkkuuskoneistukseen osallistuville yrityksille olisi oltava selvää, että prosessin eritelmä on ilmailukomponenttien käsittelyn tärkein tekninen asiakirja. Se määrittää raaka-aineiden käsittelyn prosessin ja summan hyväksyttyihin osiin. Yleensä prosessin eritelmän prosessikaavion sisältö sisältää laitetiedot, prosessilaitetiedot, käsittelyvaatimukset ja toimintavaiheet. Tuotannon toimijoiden tarvitsee vain käsitellä osat prosessikaavion järjestyksen mukaan prosessimäärittelyssä ja prosessikaavion sisältö käsittelemään raaka-aineet tuotteiksi, jotka täyttävät Tonghun suunnittelupiirustukset.

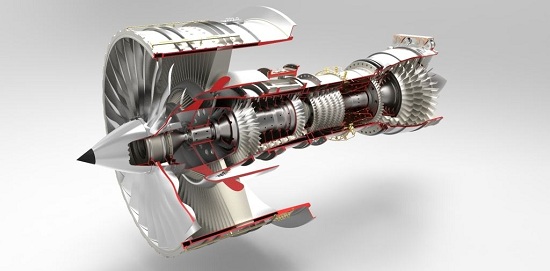

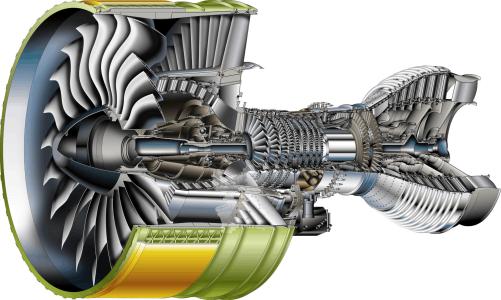

Ilmailumoottoreiden päivittämisen ja iteroinnin myötä moottoreiden energia ja luotettavuus paranevat vähitellen. Yksi kirkas miekka lisää toimintoja ja osien rakenne muuttuu yhä monimutkaisemmaksi. Myös suunnittelun tarkkuus kasvaa vuosi vuodelta. Perinteinen prosessispesifikaatiomalli ei enää riitä täyttämään moottorin osien suunnitteluvaatimuksia eikä tuotannon tehokkuutta, laatua ja alhaisia kustannuksia. Se ei myöskään sovellu CNC-koneistukseen ja tiedonhallintaan. Uusien prosessispesifikaatiomallien tutkiminen ja nykyisen prosessispesifikaatiotilanteen parantaminen ovat tärkeitä asioita, joita monien moottorikomponenttien prosessoinnin ja teknisen henkilöstön tulee harkita.

1,Analyysi komponenttien prosessointiteknologian sääntelyn nykytilasta

Perinteinen prosessi-määrittelytapa on hyvin yksinkertainen, eikä toimintavaiheet ole tarpeeksi yksityiskohtaisia. On olemassa monia epävarmoja tekijöitä, jotka eivät voi ohjata rakennushenkilöstöä hyvin. Eri toimijoilla on erilaiset perehdytykset prosessispesifikaation sisältöön. Tuotteen laatu ja prosessointitehokkuus riippuvat pääasiassa operaattorista. Verrattuna kansainväliseen edistykselliseen ilma-aluksen moottorin prosessispesifikaatioon, aukko on edelleen melko ilmeinen.

Prosessispesifikaatiossa jokaisella käsittelyvaiheella on vastaava prosessikaavio. Perinteinen prosessikaavio on suhteellisen yksinkertainen. Prosessikaavio sisältää pääosin kaavion osien käsittelystä, työn sisällöstä, puristusmuotojen määrästä, leikkaustyökaluista, käytetyistä mittaustyökaluista, käsittelyn jälkeen täytettävistä koosta ja teknisistä vaatimuksista sekä huomioitavista asioista. Kuvio 1 on esimerkiksi sorvausprosessin kaavio. Vasemmalla oleva piirros on kaavio koneistusprosessista, jota yleensä edustaa kaksiulotteinen näkymä. Paksu kiinteä viiva edustaa työstettävää pintaa, ohut kiinteä viiva edustaa koneistamatonta pintaa ja isot kirjaimet A, B, C jne. edustavat osan paikannusreferenssiä, tukipintaa, kiinnitys- tai puristuspinta. Kaaviossa mittaviivoja käytetään osoittamaan mitta- ja sijaintitoleranssit, jotka on varmistettava työstetyn pinnan valmistumisen jälkeen. Jokainen mitta- ja sijaintitoleranssi merkitään järjestysnumerolla. Oikealla oleva työn sisältöpylväs koostuu yleensä kolmesta osasta. Ensimmäinen osa koskee kohdistusvaatimuksia ennen käsittelyä. Se vaatii yleensä kohdistuslaitteen paikantamaan osan pinnan, säteen pinnan ja aksiaalisen pinnan ja määrittää suurimman sallitun valuman arvon. Toinen on sorvauksen käsittelyn sisältö tässä prosessissa, jota yleensä edustavat kokosekvenssinumerot, jotka vastaavat koneistuskaavion sekvenssinumeroja; Kolmas on muoto- ja asentotoleranssien vaatimus sorvauksen jälkeen, joka vastaa koneistuskaavion järjestysnumeroa.

1. Prosessispesifikaatioiden nykytilanne

Kullakin prosessispesifikaatiossa olevalla työstöprosessilla on vastaava prosessikaavio. Perinteinen prosessikaavio on suhteellisen yksinkertainen. Prosessikaavio sisältää pääasiassa käytettyjen komponenttien työstökaavion ja työstösisällön, kiinnikkeiden, muottien, leikkaustyökalujen, mittaustyökalujen jne. työstön suorittamisen jälkeen täytettävät mitat ja tekniset vaatimukset sekä keskeiset seikat, jotka on huomioitava.

2. Analyysi prosessisääntöjen nykytilasta

1) Valmisteluanalyysi ennen käsittelyä

Ennen käsittelyä operaattorit lukevat yleensä prosessikaavion. Jos kyseessä on CNC-työstöprosessi, heidän on myös luettava CNC-askelkortti. Työntekijät valmistelevat prosessilaitteet prosessikaavion mukaisesti. Prosessissa käytettävien yleisten prosessilaitteiden osalta, koska useimmissa prosessiasiakirjoissa ei ole selkeitä määräyksiä, työntekijät valmistelevat oman näkemyksensä ja kokemuksensa sekä tuotantopajan olemassa olevien prosessilaitteiden olosuhteiden perusteella. Yleisiä leikkuutyökaluja valittaessa työntekijät voivat olla epäselviä osien ja työkalumateriaalien leikkauskyvystä, ja niitä voivat rajoittaa tuotantolaitoksen työkaluvarannot. Työntekijät voivat valita työkaluja mielivaltaisesti, ja valitut työkalumateriaalit ja geometriset mitat voivat poiketa. Käytetyt leikkausparametrit voivat olla kohtuuttomia, mikä johtaa osien käsittelyn epävakaaseen pintalaatuun ja mittatarkkuuteen, epävakaan osan käsittelykustannukset ja syklit. Lause on: Epätäsmälliset työkalunkulutustilastot vaikeuttavat tuotantosuunnitelmien valmistelua ja toteutusta. Samoin mittausvälineitä valittaessa heidän käyttämänsä mittausmenetelmät voivat olla epätarkkoja ja valittujen mittausvälineiden tarkkuus ei välttämättä vastaa mitattujen mittojen tarkkuutta, mikä johtaa epätarkkoihin mittaustuloksiin.

2) Asennusanalyysi valaisimista ja osista

Esimerkiksi kiinnikkeiden ja osien asennuksessa osien akselin on oltava mahdollisimman johdonmukainen työstökoneen työpöydän pyörimiskeskuksen kanssa ja osien poikkileikkauskoneen on oltava mahdollisimman kohtisuorassa työstökoneen työpöydän pyörimiskeskukseen nähden, jotta voidaan varmistaa osien eri pintojen keskinäiset sijaintivaatimukset käsittelyn jälkeen. Niille osille, jotka vaativat suurta suunnittelutarkkuutta, joilla on suhteellisen suuret mitat ja jotka ovat alttiita muodonmuutoksille, kiinnikkeiden ja osien asennus-, kalibrointi- ja kiinnitysvaiheet ovat ratkaisevan tärkeitä, mikä vaikuttaa merkittävästi osien koneistustarkkuuteen. Koska asennusnäkymiä ja prosessimäärityksessä olevien kiinnikkeiden ja osien toimintavaiheita ei ole, koneistushenkilöstö voi asentaa kiinnikkeitä ja osia vain prosessikaavion, kalibrointivaatimusten, yksinkertaisten kalibrointivaatimusten ja kolonnin vaatimusten mukaisesti, Prosessispesifikaatio edellyttää, että osan sisäreiän valuma ei saa ylittää 0,05 mm ennen käsittelyä. Selkeän pistekorjauksen ja jatkuvan korjauksen puuttumisen vuoksi työntekijät voivat ottaa käyttöön pisteestä pisteeseen korjauksen tai jatkuvan korjauksen käyttöprosessin aikana. Pisteestä pisteeseen kalibrointi vaatii suhteellisen lyhyen ajan ja on helppo saavuttaa, mutta kalibrointitulokset eivät ole tarkkoja. Jatkuva kalibrointi vaatii paljon aikaa ja on myös vaikeaa, mutta kalibrointitulokset ovat tarkempia. Molemmat kalibrointimenetelmät johtavat olennaisiin eroihin komponenttien koneistustuloksissa. Osaen puristuksessa prosessispesifikaatiossa määritellään vain painelevyjen käyttö osien puristamiseen määrittelemättä toteutusvaiheita, puristusvoiman suuruutta ja varotoimia. Työntekijät toimivat yleensä omien kokemustensa ja tapojensa mukaan, mikä johtaa liialliseen tai epätasaiseen puristusvoimaan, joka voi aiheuttaa vaurioita tai muodonmuutoksia osille.

3) Käsittelyn prosessianalyysi

Osia leikattaessa työntekijät käsittelevät ne työmääräsarakkeen kokonumeroiden ja luonnoksen vastaavien mittojen mukaan. Leikkausprosesseissa työntekijät järjestävät osan työstöjärjestyksen, leikkausreitin ja leikkausparametrit omien työstökokemustensa ja tapojensa perusteella. CNC-työstöprosesseissa CNC-ohjelmoijat järjestävät edellä mainitun sisällön omien prosessikokemustensa ja tapojensa perusteella. Koneistushenkilöstön ja CNC-ohjelmoijien rajoitusten ja tavanomaisen ajattelun vuoksi mekaanisen koneistustekniikan hallitsemisessa he yleensä harkitsevat enemmän, onko se kätevää käsitellä, ja vähemmän harkitsevat osien rakenteen eroja, työkalun käyttöiän vaikutusta sekä leikkausvoiman ja leikkausvoiman vaikutusta osan koneistuksen muodonmuutokseen. Jos on suuri määrä pintoja, jotka on työstettävä yhdessä prosessissa, osan sisäisen jännityksen muutokset ovat erilaisia, kun työstetyn pinnan koneistusprosessi on erilainen. Kun leikkauspolku on erilainen, syntyvä leikkausvoima ja leikkausjännitys ovat erilaisia, ja työkalun kulumisen ja muodonmuutoksen aste on myös erilainen. Lause on:; Kun leikkausparametrit ovat erilaisia, leikkausvoiman suuruus, työkalun kuluminen, osan pinnan työstölaatu ja osan työstömuodonmuutos vaihtelevat myös.

Prosessispesifikaatioluonnoksissa käytetään yleensä kaksiulotteisia näkymiä. Pyöriville osille ja rakenteellisesti yksinkertaisille osille kaksiulotteiset näkymät voivat selvästi ilmaista osien rakenteellisen muodon. Kuitenkin osissa, joissa on monimutkaisia suunnittelumekanismeja, pintamalleja, joissa on urioita, ulkonevia ja reikäjärjestelmiä, tai ei pyöriviä osia, ne koneistetaan yleensä moniakselisissa CNC-koneistuskeskuksissa, eikä kaksiulotteisissa näkymissä voida selkeästi ilmaista näitä rakenteellisia muotoja ja sijaintisuhteita.

2,Ehdotukset prosessieritelmien parannustoimenpiteistä

Prosessispesifikaation parantaminen ei ole vain prosessitaulukkotyylin yksinkertainen parannus, vaan monimutkainen järjestelmäsuunnittelu prosessointiteknologian monitahoisen parantamisen osalta. Seuraavat ovat ehdotuksia prosessispesifikaation parannustoimenpiteistä:

1. Kiinnitysten ja osien asennuksen ja säädön tarkentaminen

Prosessispesifikaation prosessikaaviossa on piirrettävä kaavio kiinnikkeiden ja osien asennuksesta, kalibroinnista ja kiinnityksestä, jotta jokainen työntekijä voi toimia prosessispesifikaation mukaisesti ilman eroja. Kiinnitin ja osien asennuksen prosessispesifikaatio osien sorvauksessa määrittää toimintavaiheet:

1) Käytä öljykiveä ulkonemien, jyrsimien ja kuoppien poistamiseen työstökoneessa sekä tyynyn maassa. Pyyhi puhtaalla liinalla, aseta tyyny työstökoneen pintaan, kohdista tyynyn keskisylinterin säteittäinen valuma ja päätypinnan valuma määritettyjen arvojen sisällä ja käytä öljykiveä poistaaksesi ulkonemia ja jyrsimiä tyynyn yläpään pinnalla;

2) Nosta kiinnike nimetyllä nosturilla, poista asennusmaasta ulkonevat tai poraukset öljykivellä, pyyhi se puhtaaksi puhtaalla liinalla, aseta kiinnike tyynyn päälle, kohdista keskiö visuaalisesti, käytä määrättyä määrää pultteja kiinnikkeen ja tyynyn liittämiseksi hellävaraisesti, kohdista kiinnikkeen radiaalinen valuma ja päätypinnan tasaisuus määritettyjen arvojen sisällä, kiristä pultit kiinnityksen kiinnittämiseksi työntekijään ja tarkista sitten uudelleen, että kiinnikkeen radiaali- ja päätypinnan valuma ei saisi ylittää määritettyjä arvoja;

3) Pyyhi osan etuosa ja kiinnikkeen sijaintipinta puhtaaksi kankaalla, tarkista ulkonevat, poraukset jne., aseta osa kiinnikkeeseen, kohdista osan sisäreikä ja päätypinnan hyppy määritetyn arvon sisällä, säädä ja kiristä aksiaalinen akselituki prosessin aikana, käytä määritettyä määrää painelevyjä puristamaan osaa tiukasti ja käytä sitten valintamittaria tarkistaaksesi, että pinnan liike aksiaalisen puristuksen aikana on määritetyn arvon sisällä;

4) Kiristä osien ulkopinnalla olevat säteilevät liikeruuvit varovasti sallimatta niiden liikkua.

2. 3D koneistus näkymä

CNC-laitteiden jatkuvan lisäämisen ja päivittämisen myötä eri ilmailuyrityksissä moniakselisia CNC-työstökeskuksia on käytetty laajalti monimutkaisiin jyrsintä- ja reikäkäsittelyprosesseihin. Työstöprosessia ohjataan pääasiassa CNC-ohjelmilla. Jos prosessispesifikaation työstöluonnos käyttää edelleen kaksiulotteista näkymää, se ei voi intuitiivisesti ilmaista työstötäydennyksen rakenteellista muotoa ja kunkin työstöosan sijaintisuhdetta. Kolmiulotteiseen näkymään vaihtaminen voi selvästi näyttää työstöosan muodon ja sijainnin, mikä on hyödyllistä operaattoreille ymmärtämään työstösisältöä ja tarkastamaan työstöprosessin;

3. Suunnittele pintakäsittelyjärjestys ja leikkauspolku

Monissa tapauksissa prosessissa on kaksi tai useampia työstöpintoja, ja jokaista työstöpintaa ei työstetä yhdellä kertaa. Prosessikaavion luonnoksessa on ilmoitettava, kuinka monta kertaa kukin pinta on työstettävä, ja jokainen leikkaus on standardoitava sarjanumerolla. Sarjanumero on merkittävä prosessin suunnittelun leikkausjärjestyksen mukaan ja leikkausjakso on täytettävä selvästi työstösarakkeessa. Ohut kiinteä viiva nuolilla piirroksessa osoittaa kunkin leikkauksen polun ja suunnan. Määritettäessä kunkin pinnan leikkausjärjestystä ja suunniteltaessa leikkauspolkua ja -suuntaa noudatettavien periaatteiden tulisi edistää osien työstön aikana tapahtuvan muodonmuutoksen hallintaa, pidentää tiettyjen pintatyöstötyökalujen käyttöikää ja hallita prosessia, jotta laatu, koneistus ja kustannukset ovat suhteellisen vakaat;

4. Resurssit prosessitietojen parantamiseksi

1) Peruuta CNC-askelkortti ja integroi CNC-ohjelmatiedot ja työkalutiedot CNC-askelkortista prosessispesifikaatioon, mikä voi tehokkaasti vähentää prosessitiedostojen hallinnan vaikeutta ja myös poistaa työntekijöiden monimutkaisuuden, joka tarvitsee lainata sekä prosessispesifikaatiota että CNC-askelkorttia samanaikaisesti;

2) Parannetaan leikkaustyökalujen ja mittaustyökalujen tietoja. Prosessikaavioon merkittyjen erityisten leikkaustyökalujen numeroiden lisäksi tulee ilmoittaa myös yleisten leikkaustyökalujen tiedot. CNC-työstöprosesseissa tulee piirtää työkalupidikkeen, työkalupidikkeen ja terän valintanäkymä ja kokovaatimukset kunkin leikkaustyökalusarjan osalta ja merkitä työkalupidikkeen, työkalupidikkeen ja terän numerot. Jokaisen leikkaustyökalusarjan sijaintinumero työstölehdessä tulee myös merkitä. Prosessikaavioon merkittyjen erityisten mittaustyökalujen numeroiden lisäksi tulee myös merkitä yleisten mittaustyökalujen tiedot;

Yhteenveto

Viime vuosikymmeninä kotimaan ilmailun moottorikomponenttien käsittelytekniikan määräyksiin ei ole tehty merkittäviä muutoksia, ja parantamisen varaa on vielä paljon verrattuna kansainvälisiin kehittyneen teknologian määräyksiin. Viime vuosikymmenen aikana monet kotimaan ilmailumoottoriyritykset ovat tehneet yhteistyötä kansainvälisten kehittyneiden ilmailumoottoriyritysten kanssa alihankintatuotannon suorittamiseksi ja levyrengasosien, levymetallihitsausosien, koteloosien jne. suunnitteluprojekteja Jos näissä alihankintayhteistyössä hallittuja kehittyneitä hallintamenetelmiä ja käsittelytekniikoita voidaan nopeasti soveltaa kotimaisten ilmailutuotteiden tutkimukseen ja tuotantoon, se nopeuttaa kotimaisen ilmailun moottorien kehitystä.

Shenzhen EMAR Precision Technology Co., Ltd. keskittyy korkean tarkkuuden CNC-työstökoneisiin ulkoiseen käsittelyyn. Tällä hetkellä yrityksemme on varustettu CNC-laitteilla, mukaan lukien painopiste CNC-sorvit, työkalukävely CNC-sorvit, sorvausjyrsintä komposiittityöstökeskukset ja CNC-vertikaaliset työstökeskukset. Yli 100 CNC-laitetta voi täyttää tarkkuusosien räätälöinti- ja eräkäsittelytehtävät. Tuotevalikoimamme kattaa ilmailun osat, autoteollisuuden osat, lääketieteelliset osat, viestintäosat ja muut sarjat. Yrityksellä on yli 20 vuoden tarkkuuskokemus ja voi varmistaa tuotteiden tarkkuuden ja oikea-aikaisen toimituksen. Tervetuloa soittamaan meille, ja olemme omistautuneet palvelemaan sinua.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque