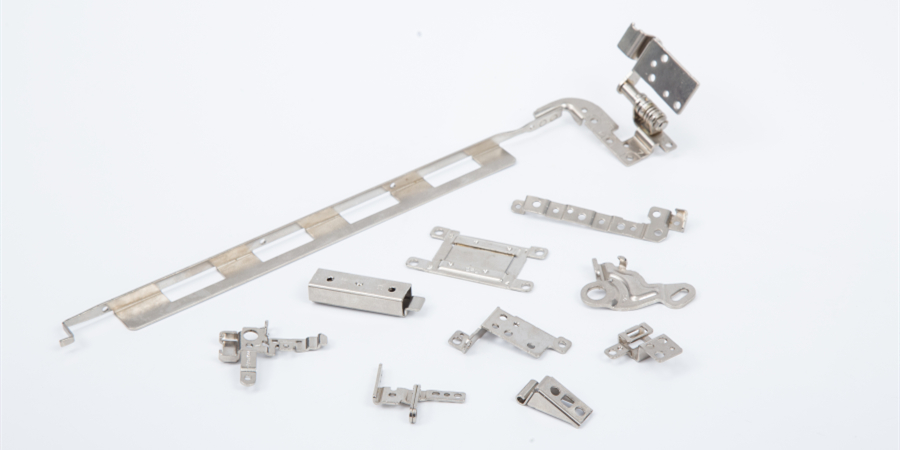

Leimattujen osien lävistys ja laippaus valmistetaan yleensä kierteityksen tai muiden prosessien seuraavaa vaihetta varten. Laippaus- ja sorvausreikien yleisessä prosessissa esiintyy usein useita ongelmia, kuten repeämiä, jyrsimiä ja muodonmuutoksia.Miten leimaustehdas käsittelee tätä ongelmaa?

1. Metallin leimausosat ovat halkeilleet reiät.

Tämä ilmiö esiintyy pääasiassa poikkileikkauksessa, jossa voimapisteet ovat keskittyneet ja alttiita pursimille, ja siihen vaikuttavat myös levyn raaka-aineet. Siksi suositellaan, että käytetään materiaaleja, joilla on hyvä laajennusteho ja ohut paksuus, ja lisätään aukkoa mahdollisimman paljon suunnittelun aikana, mikä voi auttaa lievittämään reikien kääntämistä ja halkeilua. Kun suunnittelet kuperia muotteja, käytä pallomaista kaarevuutta, lisää kosketusalue, vaihda esireikien ja läppäreikien suunta, muunna porausten mahdollinen sijainti ja vähennä halkeilua.

2. Leimatun osan reiän aukko kutistuu.

Epäsäännölliset reiän aukot voivat vaikeuttaa niittämistä. Syiden analysoinnissa leimaustehtaat voivat havaita, että koveran kuperan muotin aukot ovat ongelman lähde, mikä aiheuttaa materiaalin palautumisen. Standardoitu lähestymistapa on säätää muottirakot hieman materiaalin paksuutta pienemmiksi, jotta pystysuora katselupiste varmistetaan leimauksen aikana.  3. Metallin leimausosien kääntökorkeuden puute.

3. Metallin leimausosien kääntökorkeuden puute.

Reiän korkeuden puute voi helposti johtaa kulmien leikkaamiseen, ruuvien niittisyvyyden lyhentämiseen ja yhteyden suorituskykyyn. Siksi pitkään yhteistyössä toimivat tarkkuusmetallin leimauslaitteet havaitsevat ongelman nopeasti, lisäävät kääntöreiän korkeutta ajoissa tai ohustavat reiän seinämän paksuutta reiän korkeuden lisäämiseksi.

4. Metallistanssin rakenne ei vastaa.

Muottirakenteen epäsäännöllisyyden ja materiaalin vaurioiden vuoksi materiaalin on helppo rikkoa ja hypätä uriin, mikä aiheuttaa lävistys- ja leikkausjätteen ilmiön. Negatiivinen vaikutus on se, että se voi aiheuttaa epätasaisuutta tuotteen pinnalle, mikä johtaa viallisiin tuotteisiin, mikä vaikeuttaa myynnin jälkeistä käsittelyä ja kuluttaa työvoimaa ja resursseja.

Tämä artikkeli on yritykseltä EMAR Mold Co., Ltd. Saadaksesi lisää EMAR-aiheista tietoa klikkaa www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque