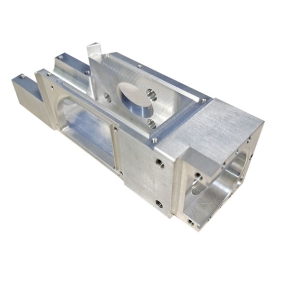

CNC työstö ">CNC työstö Yhteenveto

1. KÄYNNISETTÄESSÄ SUORITA KOLMIAKSELINEN ALKUPERÄN NOLLAUS JA TARKKISTA, ovatko koneen ohjainkoöljy, karan hydrauliöljy jne. riittävät. Jos täällä ei ole tarpeeksi, tankkaus on tehtävä ajoissa.

2. Käsitellyn työkappaleen koon on vastatava hyvä piiristä, Vaikka on vain pieni ero, on Tarpeen TUTUA EDELLÄ OLEVAAN TAI OHJELMOINTIIN.

3. KäsittelyProsessin aika ohjelma katua, kun ohjelma muuttaa, se on minun apuni tehkää virheitä, on tarkistettava ajoissa.

4. Kun vaihdat työkalua käsittelyn aikana, on tarpeen tehdä yksi osa, kun nollaat XYZ-akselit. Jos työstösyvyyteen ei vaikuta työkalun vaihdon jälkeen, ravista työkalua XYZ-akselille käsipyörällä työstöä varten. Jos työkalun vaihtaminen voi vaikuttaa koneistuksen syvyyteen, on tarpeen säätää työkalu uudelleen ja ravistaa kolmiakselista nollaan koneistusta varten. Tämä vaihe on melko monimutkainen aloittelijoille, mutta se on taito, joka on hallittava prosessoinnissa. Meidän on oltava tarkkoja jokaisen ohjelman suorittamisessa. Puukon unohtaminen on vaarallinen toimenpide, joka voi aiheuttaa vamman lievissä tapauksissa, hengenmenetyksen vakavissa tapauksissa ja vahingoittaa sekä konetta että henkilöä. Siksi meidän on muistettava veitsen kohdistamisen vaihe.

Usein olemme romuttaneet työkappaleita, Koska G60:tä ei ole nollattu. Kun käytät G60:tä prosessoinnissa, Meidän on vaihdettava se nopeesti käyttää jälkeen. Jos yrityksessä toimii ei näe ajoissa, myhemmin valmistetut työkappaleet ovat vialisia.

7. työkalun kohdusmenetelmä: Yleinen valitsemme käyttää kymmenen millimetrin tappia työkalun kohdan työkaluna. Toinen tapa on tehty asian vähäisen käyttötarkoituksen, ja mukautetun vuoden otamme käyttöön menetelmän, jolla työkappaleen pinta leikataan suoraan veitsellä. Ensi huollon käyttötapa on käytettävä ravistamaan työkalua tiedolle etyylille työkappaleen pinnasta ja alle kymmenen millimetrin tappin, kun asetat tappi työkappaleen pinnalle. Sitten ravista hitaasti käyttää yläspäin, kun kymmenen millimetrin tappi voi kulkea työkalun pohjan län, mikä katsettaan onnistuneeksi työkalun kohdan. Koko: Vaikka tämä työkalu on tarkoitettu, se on silti kymmenen millimetrin päässä työkappaleesta nastan iän mukaan. Siksi G60 yhtenäisen siirtymän Z-akselia käyttää myyntiä käytettäessä. Syötä -10 G60 Z-akkeliin, ja työkentelynolla-asetus on tämän työkappaleen pinnalla. Jos näin kaksi menetelmää ei ole varauksia sekoitettaessa työkaluja, se todistuksista lähtien työeläkettä. Koska työkalun nolla-asema on erilainen, kun G60:ssä on -10, työkappaleen pintaan kohdistettu mene aikaa työhön. Siksi työkalun kohdistimenetelmää valittaessa on oltava varovainen Z-akselin arvon kohtaan G60:ssä.

8. Yleiseen käsittelyyn tarkoitetut mallit sisältävät pääasiassa tarkkuutta, kuten nastareet, ohjauspylvään reiät, insertin paikat, avaimet jne. Pinnereikien valmistusmenetelmä on seuraava: esimerkiksi käyttämällä 10 mm:n nastareinää käytämme ensin 9.0 poranterää pohjareiän poraamiseen, sitten 9.8 poranterää reiän suurentamiseen ja lopuksi 10 mm:n reameria reiän vääntämiseen. Mutta mitä meidän on kiinnitettävä huomiota tässä on, että kun poraamme 9,8 poranterä, meidän pitäisi yrittää käyttää 10 mm tappi tappi reikään. Emme voi olla varmoja, että 9,8 poranterä porattu reikä on varmasti 9,8, siellä on jokin virhe. Jos yritämme ja huomaamme, että 10 mm tappi ei voi asettaa, jatkamme porausohjelmaa myöhemmin. Kun reamer kiertää ensimmäisen reiän, meidän on myös käytettävä kymmenen millimetrin tappia reiän testaamiseen,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque