Emma Technology Co., Ltd. on yksi johtavista ammattimaisista tarkkuusmetallien valmistajista Kiinassa, joka perustettiin vuonna 2006. Se harjoittaa pääasiassa liiketoimintaa, kuten CNC-työstöosia, metallin leimausosia ja levyjen käsittelyä.

Prosessin Johdanto: Metallin leimaus on metallinkäsittelymenetelmä, joka perustuu metallin muoviseen muodonmuutokseen. Se käyttää muotteja ja leimauslaitteita painamaan levyä, mikä aiheuttaa muovisen muodonmuutoksen tai levyn erottamisen, jolloin saadaan osia (leimatut osat), joilla on tietty muoto, koko ja suorituskyky. Leimaustekniikalla on tärkeä rooli autojen korien valmistusprosessissa.

Metallileimausta voidaan käyttää matalien koverien metallimuotojen käsittelyyn, ja muottien käsittelyvaatimukset ovat suhteellisen korkeat, ja tämä prosessi soveltuu vain laajamittaiseen tuotantoon. Tämä prosessi on erittäin tarkka käsittelyssä, eikä materiaalin paksuudessa ole merkittävää muutosta. Kun syvyyden ja halkaisijan suhde pienenee, koneistusprosessi on hyvin samanlainen kuin syväveto, eikä kumpikaan näistä koneistusprosesseista vähennä merkittävästi materiaalin paksuutta.

Osien massatuotanto edellyttää useiden muovaus- ja leikkausprosessien kokonaisvaltaista käyttöä progressiivisten työkalujen pohjalta. Sarja muotteja ovat välttämättömiä nopeassa käsittelyssä. Osien työstöprosessin aikana on joskus tarpeen suorittaa toinen toiminto aiemmin muodostetuille osille. Jotkin osat saattavat vaatia 5 tai useampia toimintoja, mikä kuvastaa prosessien määrää. Tämä prosessi voi käsitellä metallilevyjä lieriömäisiin, kartiomaisiin ja pallonpuoliskoon muotoihin. Usein leimauksen ja puristuksen yhdistelmä prosessissa antaa koko suunnittelulle laajan valikoiman vaihtoehtoja, kuten laipan reunojen, epäsymmetristen pyörien ja rei'itettyjen muotojen työstettäessä, tämän prosessin ominaispiirteet ovat näkyvissä.

Tekninen kuvaus

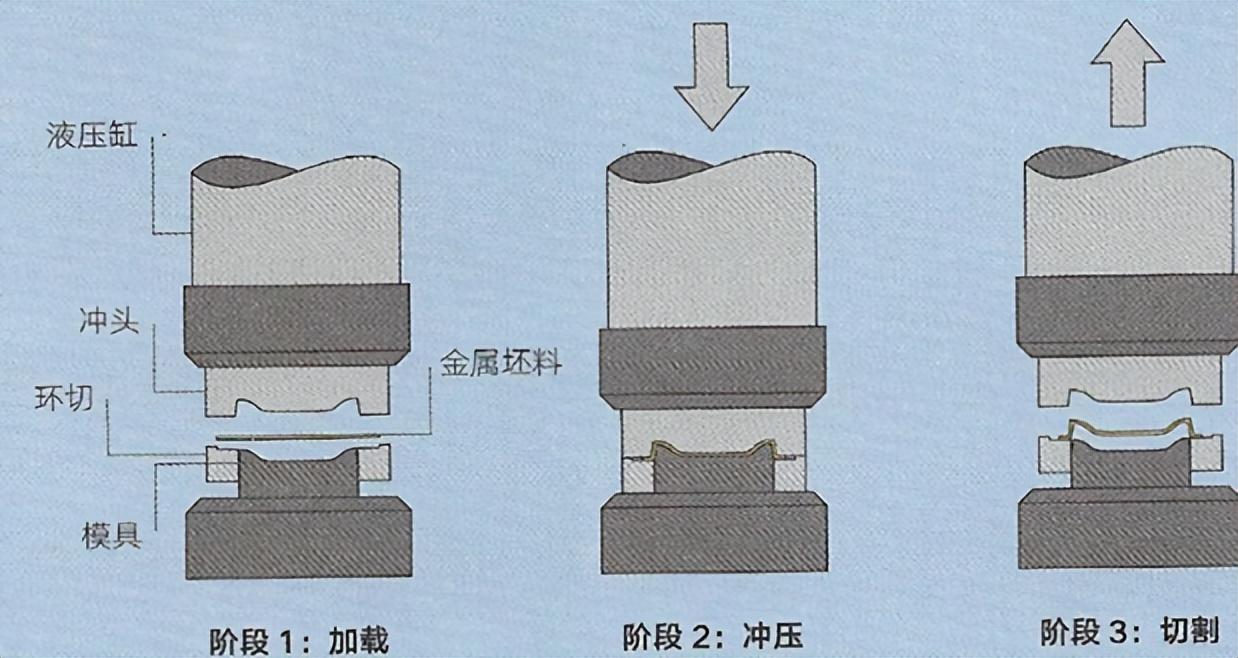

Metallileimaus on erityinen prosessi, joka suoritetaan lävistyskoneella, joka siirtää voimaa lävistykseen hydraulisylinterin tai mekaanisen laitteen (kuten nokkapuristimen) kautta. Yleisesti ottaen hydraulisylinterit valitaan siksi, että niiden paine on tasainen koko leimaussyklin ajan, ja mekaanisia laitteita käyttävillä sylintereillä on myös paikkansa metallinjalostusteollisuudessa.

Lävistykset ja muotit ovat erikoistuneet ja yleensä suorittavat vain yhden muovaus- tai lävistystoiminnon. Käytössä metalliset kyltit lastataan yleensä työpöydälle. Kiinnitä sitten lävistys ja viimeistele osan muovausprosessi yhdellä iskulla.

Kun valu on valmis, strippari siirtyy ylös ja poistaa osan, jolloin osa poistetaan. Joskus osien muodostaminen on jatkuva prosessi, ja käsittelyn jälkeen sen on myös käytävä läpi leimausprosessi. Tämä tunnetaan yleisesti jatkuvana muotinkäsittely- ja muovausprosessina.

Näissä käsittelyolosuhteissa käsitellyt metalliosat siirretään seuraavalle käsittelyvaiheelle työpöydällä. Tätä prosessia voidaan käyttää manuaalisesti tai siirtokiskojen kautta. Useimmat järjestelmät ovat automatisoituja ja ylläpitävät suuria käsittelynopeuksia. Seuraava vaihe voi olla painekäsittely, leimaus, curling tai muu toissijainen käsittely.

Tyypillinen leimauksen käsittely on erittäin laaja. Suurin osa autoteollisuuden suurista metallinkäsittelyprosesseista on leimausta tai suulakepuristusta, mukaan lukien auton korit, ovivuoraukset ja koristeet.

Tätä prosessia käytetään metallisten kamerarunkojen, matkapuhelinten, televisiokoteloiden, kodinkoneiden ja MP3-soittimien käsittelyyn. Myös keittiö- ja toimistolaitteet, työkalut ja veitset käyttävät tätä prosessia. Osan ulkoinen muoto ja sisäinen rakenne voidaan käsitellä tällä prosessilla.

Pienten osien valmistus vastaavilla prosesseilla saavutetaan levyjen käsittelyn, metallikehruuden tai taivutuksen avulla. Nämä prosessit voivat tuottaa metallin leimauksen kaltaisia muotoja, mutta vaativat suhteellisen korkeat työvoimataidot.

Vaikka leimaus- ja syväpiirustusprosessit ovat samankaltaisia, on silti merkittäviä eroja. Kun osan syvyys on suurempi kuin 1/2 halkaisijasta, osa on venytettävä seinämän paksuuden vähentämiseksi. Tämä vaatii asteittaista ja hidasta toimintaa materiaalin liiallisen venymisen ja repeämisen välttämiseksi.

Superplastinen muovaus voi käyttää yksinkertaisia toimintoja suurempien ja syvempien osien tuottamiseen. Tämä käsittely rajoittuu kuitenkin alumiiniin, magnesiumiin ja titaaniin, koska se edellyttää materiaalin superplastisuutta.

Käsittelylaadulla muodostetut metalliprofiilit yhdistävät osien metallimateriaalien sitkeyden ja lujuuden, mikä parantaa jäykkyyttä ja kirkkautta.

Jos pintavaikutusta koskevat vaatimukset eivät ole erityisen tiukat, osat on käsiteltävä vain hieman porauksilla muodonmuutoksen jälkeen. Hiekkapuhallusta käytetään vähentämään pinnan karheutta. Osia voidaan käsitellä myös jauheruiskutuksella, maalauksella tai galvanoinnilla.

Nämä ovat menetelmiä matalan koveran muodon nopeaan ja tarkkaan valmistamiseen levyllä. Ympyrät, neliöt ja monikulmiot voivat käyttää tätä prosessia.

Ohut seinäiset osat voivat parantaa osien lujuutta lisäämällä kylkiluita, mikä voi vähentää painoa ja käsittelykustannuksia. Sopivan muotin valitseminen voi käsitellä profiileja komposiittikäyrillä ja monimutkaisilla pinnoilla. Samanlainen prosessi tämän työn suorittamiseksi on levyjen käsittely, mutta vaatii erittäin ammattitaitoisia työntekijöitä. Pehmeitä muotteja voidaan käyttää levyjen käsittelyyn ja metallin leimaamiseen. Tämän muotin toinen puoli on valmistettu jäykistä kumista, joka voi kohdistaa tarpeeksi painetta metallin kylkeen lävistykseen.

Suunnittelua koskevat näkökohdat: Leimaus suoritetaan pystyakselilla. Siksi kovera kulma muodostuu toisessa leimauksessa. Toissijainen leimaus sisältää paineenmuutoksen, leikkauspidennyksen ja kihartamisen.

Ensimmäinen leimaus voi vähentää viallisen materiaalin halkaisijaa vain 30%. Jatkuva toiminta voi vähentää halkaisijaa 20%. Tämä tarkoittaa, että joidenkin osien käsittely vaatii tietyn määrän jatkuvaa leimausta.

Syväpiirustustekniikassa prosessia rajoittaa usein koneen käsittelykapasiteetti. Konepenkin koko määrittää räpylän koon ja isku määrittää venytyspituuden. Käsittelysykli määräytyy iskun ja osien monimutkaisuuden perusteella.

Leimatun ruostumattoman teräksen paksuus vaihtelee 0,4 - 2 mm, ja on mahdollista käsitellä jopa 6 mm paksuja levyjä, mutta muoto ja muoto vaikuttavat siihen.

Monet metallilevyt, kuten hiiliteräs, ruostumaton teräs, alumiini, magnesium, kulho, kupari, messinki ja sinkki, voidaan käsitellä tällä prosessilla.

Käsittelykustannukset ovat suhteellisen korkeat johtuen erittäin lujien metallimuottien tarpeesta käsittelyn aikana. Puolijuikoilla kumimuotteilla on alhaisemmat kustannukset, mutta ne vaativat silti yksipuolisia metallityökaluja ja soveltuvat vain pieniin erätuotantoon.

Käsittelysykli on hyvin lyhyt, ja 1-100 osaa voidaan käsitellä 1 minuutin kuluessa. Muottien vaihtaminen ja asettaminen vaatii tietyn ajan.

Työvoimakustannukset ovat suhteellisen alhaiset korkean automaation vuoksi. Kiillotus ja kiillotus lisäävät merkittävästi työvoimakustannuksia.

Kaikki jätemateriaalit voidaan kierrättää ympäristövaikutusten vuoksi. Kestäviä tuotteita voidaan valmistaa metallin leimaustekniikalla.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque