Le choix de l'outil et de l'outil est l'un des éléments importants du processus d'Usinage CNC, qui affecte non seulement l'efficacité de l'usinage de la machine, mais aussi directement la qualité de l'usinage. Par rapport aux méthodes d'usinage traditionnelles, l'usinage CNC est plus exigeant pour les outils et les outils. Non seulement une grande précision, une bonne rigidité et une grande durabilité sont requises, mais également une taille stable et un ajustement facile de l'installation.

Matériel d'outil d'usinage CNC 1, acier à grande vitesse

L'acier à grande vitesse est également appelé acier tranchant, acier blanc. Il s'agit d'acier allié contenant des éléments tels que le tungstène (w), le molybdène (Mo), le chrome (CR), le vanadium (v), le cobalt (CO), divisés en deux grandes séries de tungstène et de molybdène, qui sont des matériaux de coupe traditionnels. Sa dureté à température normale est de 62 ~ 65hrc, la dureté thermique peut être augmentée à 500 ℃ ~ 600 ℃. Petite déformation Après trempe, affûtage facile, peut être forgé et coupé. Il peut être utilisé non seulement pour fabriquer des forets, des fraises, mais aussi pour fabriquer des outils complexes tels que des outils à engrenages, des fraises de formage, etc. Mais en raison de sa faible vitesse de coupe autorisée (50 M / min), il est principalement utilisé pour l'usinage à basse vitesse des machines CNC. L'acier à grande vitesse ordinaire est représenté par w18cr4v.

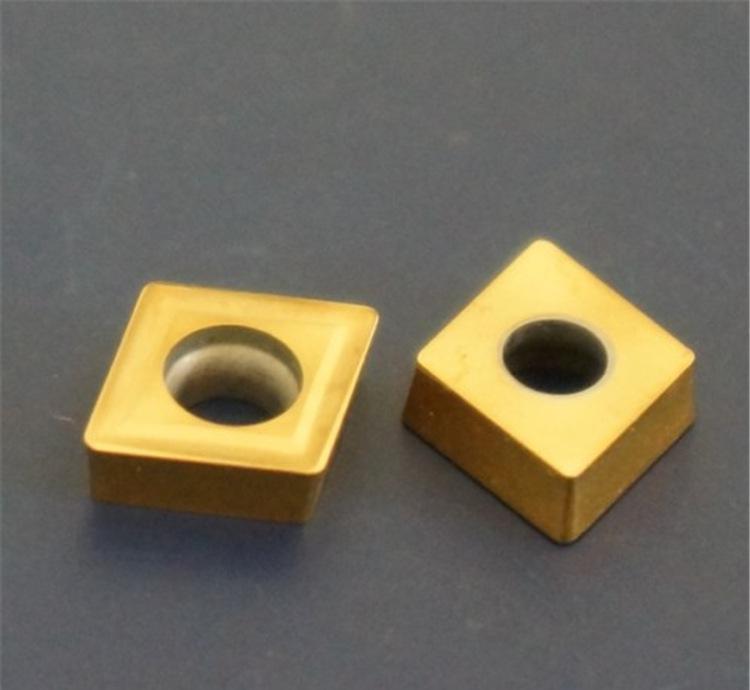

2, carbure

Le carbure cémenté est un produit de métallurgie des poudres fabriqué à partir de carbures de dureté et de point de fusion élevés (WC, TIC, tac, NBC, etc.) avec Co, mo, ni comme liant. Sa dureté à température normale peut atteindre 74 ~ 82hrc et peut résister à des températures élevées de 800 ℃ ~ 1000 ℃. Le coût de production est faible, peut jouer d'excellentes performances de coupe à vitesse moyenne (150m / min), coupe à grande avance, ce qui en fait le matériau d'outil le plus largement utilisé dans l'usinage CNC. Mais sa ténacité à l'impact et sa résistance à la flexion sont beaucoup plus faibles que celles de l'acier à grande vitesse, ce qui fait rarement un couteau monobloc. En utilisation pratique, les blocs de couteaux en carbure sont généralement fixés au corps du couteau par soudage ou par clipsage mécanique. Les carbures couramment utilisés sont les alliages de tungstène - Cobalt (YG) (yg8, yg6, yg3), les alliages de tungstène - titane (YT) (yt5, yt15, yt30) et les alliages de tungstène - titane - tantale (Niobium) (yw) (yw1, yw2).

3, carbure revêtu

Les couteaux en carbure enduit sont enduits d'une ou plusieurs couches de Tin, ticn, tialn et Al2O3 résistant à l'usure, etc. sur les couteaux en carbure de meilleure ténacité, l'épaisseur du revêtement est de 2 µm ~ 18 µm. Le revêtement joue généralement un rôle double: d'une part, il a un coefficient de conduction thermique beaucoup plus faible que la matrice de l'outil et le matériau de la pièce, atténuant l'action thermique de la matrice de l'outil; D'autre part, il est capable d'améliorer efficacement le frottement et l'adhérence du processus de coupe, réduisant la génération de chaleur de coupe. Tin a des caractéristiques de faible frottement qui réduisent les pertes de tissu enduit. Ticn peut réduire l'usure de la face arrière du couteau. La dureté du revêtement ticn est élevée. Le revêtement Al2O3 a une excellente isolation thermique. Les couteaux en carbure enduit sont considérablement améliorés par rapport aux couteaux en carbure, que ce soit en termes de résistance, de dureté et de résistance à l'usure. Pour la coupe de pièces avec une dureté de 45 à 55 HRC, le carbure revêtu à faible coût peut réaliser une coupe à grande vitesse. Ces dernières années, certains fabricants se sont appuyés sur des méthodes d'amélioration des matériaux de revêtement et des proportions, ce qui a également permis d'améliorer considérablement la nature des outils de revêtement.

4, matériaux céramiques

La céramique est l'un des matériaux de coupe qui a connu un développement rapide et une application de plus en plus large au cours des 20 dernières années. Dans un avenir proche, la céramique peut provoquer une troisième révolution dans le traitement de coupe après l'acier à grande vitesse et le carbure.

Les couteaux en céramique présentent les avantages d'une dureté élevée (91 ~ 95hra), d'une résistance élevée (résistance à la flexion de 750mpa ~ 1000mpa), d'une bonne résistance à l'usure, d'une bonne stabilité chimique, d'une bonne résistance à l'adhérence, d'un faible coefficient de frottement et d'un faible prix. Non seulement cela, mais les couteaux en céramique ont également une dureté élevée à haute température, atteignant 80hra à 1200 ℃. Lorsqu'il est utilisé normalement, l'outil en céramique a une durée de vie extrêmement longue, la vitesse de coupe peut être améliorée de 2 à 5 fois par rapport à l'outil en carbure, il est particulièrement adapté au traitement des matériaux à haute dureté, à la finition et au traitement à grande vitesse, à l'usinage de Toutes sortes d'acier trempé et de fonte trempée avec une dureté allant jusqu'à 60 HRC. Les céramiques à base d'alumine, les céramiques à base de nitrure de silicium et les céramiques métalliques sont couramment utilisées, etc. Les outils en céramique à base d'alumine ont une dureté thermique plus élevée que le carbure dur, l'arête de coupe à grande vitesse ne produit généralement pas de déformation plastique, mais sa résistance et sa ténacité sont inférieures. Céramique à base de nitrure de silicium en plus de haute dureté thermique, il a également une bonne ténacité, par rapport à la céramique à base d'oxyde de silicium, Son inconvénient est qu'il est facile de produire une diffusion à haute température lors de l'usinage de l'acier, aggraver l'usure de l'outil, l'outil en céramique à base de nitrure de silicium est principalement utilisé pour le tournage intermittent de la fonte grise et le fraisage de la fonte grise. La Cermet est un matériau à base de carbure, similaire au carbure comme matériau de coupe, mais il a une affinité inférieure, une bonne friction et une meilleure résistance à l'usure, il peut résister à des températures de coupe plus élevées que le carbure conventionnel, mais il manque la résistance aux chocs du carbure, la ténacité lors de l'usinage lourd et la résistance lors d'une grande avance à faible vitesse. Ces dernières années, grâce à de nombreuses recherches, améliorations et adoption de nouveaux procédés de fabrication, la résistance à la flexion et la ténacité des matériaux céramiques ont été grandement améliorées, telles que la nouvelle série ct de lames en céramique métallique développée par la société japonaise Mitsubishi Metal nx2525 et la série de lames en céramique métallique enduite développée par la société suédoise Sandvik, la résistance à la flexion et la résistance à l'usure sont beaucoup plus élevées que la céramique métallique ordinaire, élargissant considérablement la gamme d'applications des matériaux céramiques.

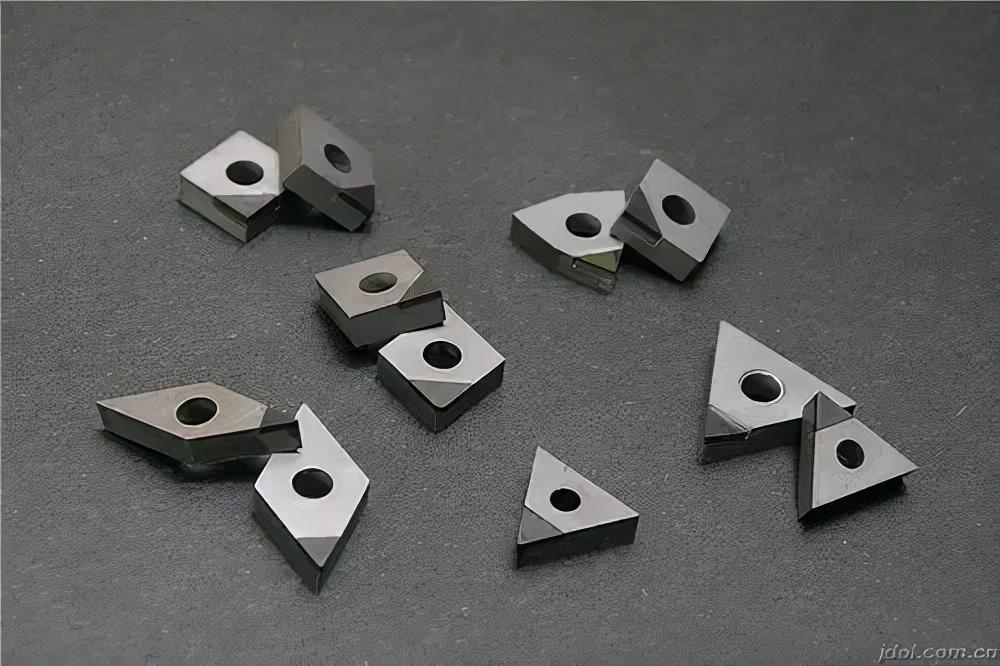

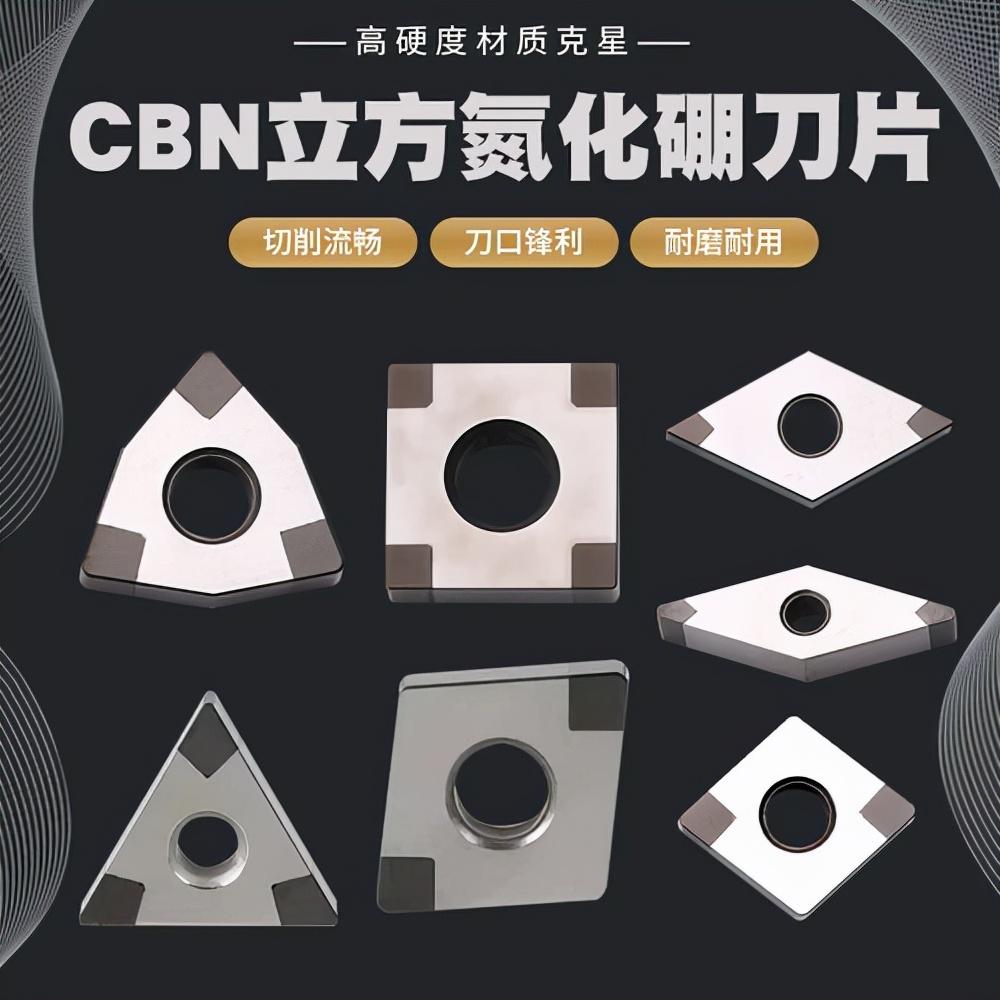

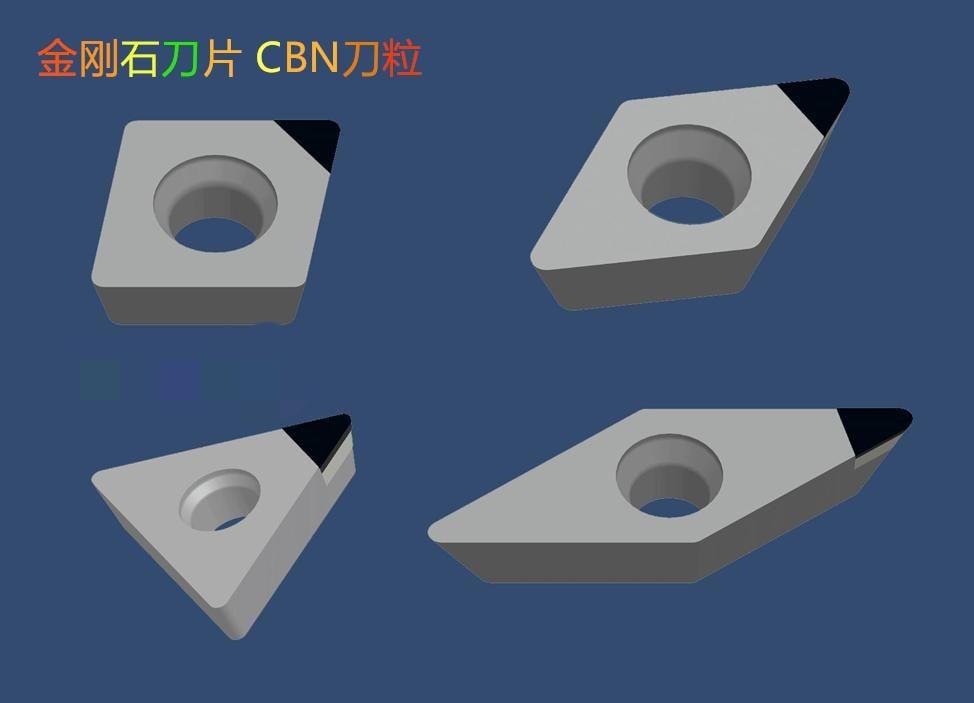

5, NITRURE DE BORE CUBIQUE (CBN)

Le CBN est un matériau synthétique de haute dureté, sa dureté peut atteindre 7300 ~ 9000hv, sa dureté et sa résistance à l'usure sont Deuxièmes au diamant, il existe une excellente dureté à haute température, par rapport aux outils en céramique, sa résistance à la chaleur et sa stabilité chimique sont légèrement inférieures, mais la dureté de L'impact et la résistance à l'écrasement sont meilleures.

Il est largement adapté au traitement de coupe de l'acier trempé (au - dessus de 50hrc), de la fonte grise perlitique, de la fonte dure à froid et des alliages à haute température, etc. Sa vitesse de coupe peut être améliorée d'un ordre de grandeur par rapport aux outils en carbure. Haute teneur en CBN PCBN (NITRURE DE BORE CUBIQUE polycristallin) outil de haute dureté, bonne résistance à l'usure, haute résistance à la compression et bonne ténacité aux chocs, ses inconvénients sont une mauvaise stabilité thermique et une faible inertie chimique, adapté pour le traitement de coupe des alliages résistants à la chaleur, de la fonte et des métaux frittés en fer. La teneur en particules de CBN dans l'outil Composite PCBN est faible, l'utilisation de la céramique comme liant, sa dureté est plus faible, mais compense les caractéristiques de la mauvaise stabilité thermique et de la faible inertie chimique du PCBN avec une teneur élevée en CBN, convient au traitement de coupe de l'acier trempé. Dans le domaine d'application de la coupe de la fonte grise et de l'acier trempé, les outils en céramique et les outils CBN sont disponibles pour un choix simultané. Lors de l'usinage à sec de l'acier trempé, le coût de la céramique Al2O3 est inférieur à celui du matériau PCBN, car l'outil en céramique a une bonne stabilité thermochimique, mais pas la ténacité et la dureté de l'outil PCBN. Les outils en céramique sont le meilleur choix lors de la coupe de pièces avec une dureté inférieure à 60 HRC et une petite quantité d'alimentation. Les outils PCBN sont adaptés aux pièces dont la dureté est supérieure à 60 HRC, en particulier pour l'usinage automatisé et l'usinage de haute précision.

6, diamant polycristallin (pcd)

PCD en tant que matériau de coupe le plus dur, la dureté peut atteindre 10000hv, a la meilleure résistance à l'usure, il est capable d'usiner des matériaux métalliques non ferreux mous à haute vitesse (1000m / min) et avec une grande précision, mais il est sensible aux chocs, facile à briser, et a une forte affinité pour le fer dans les métaux ferreux, facile à provoquer des réactions chimiques, généralement ne peut être utilisé que pour usiner des pièces non ferreuses, telles que les métaux non ferreux et leurs alliages, les fibres de verre, les céramiques techniques et les matériaux extrêmement durs tels que le carbure.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque