Haut de gamme "" CNC "" machine - outil "

Ces six mots contiennent trois couches de concepts que nous regardons couche par couche.

Une fraiseuse CNC handtmann pbz HD 5 axes

Tout d’abord, qu’est - ce qu’une « machine - outil »?

« machine - outil » au sens étroit se réfère généralement à une « machine de coupe » (dit « au sens étroit », car il existe maintenant des machines similaires à la fabrication Additive comme l’impression 3D ou d’autres machines spéciales) qui utilisent la méthode de coupe pour traiter les ébauches de pièces en pièces de machine. C'est - à - dire que les machines - outils sont des machines qui fabriquent des machines, donc aussi appelées « machines mères de travail», appelées « machines de travail» en japonais et « machines à outils» en anglais.

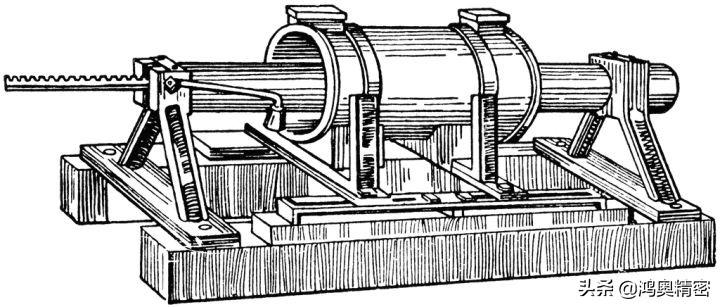

La première vraie machine - outil était en fait une machine à aléser, inventée en 1775 par l'industriel Britannique John Wilkinson [1]. La motivation initiale de l'invention de cette machine d'alésage était de résoudre le problème pratique de la fabrication militaire de cartouches d'artillerie de haute précision à l'époque.

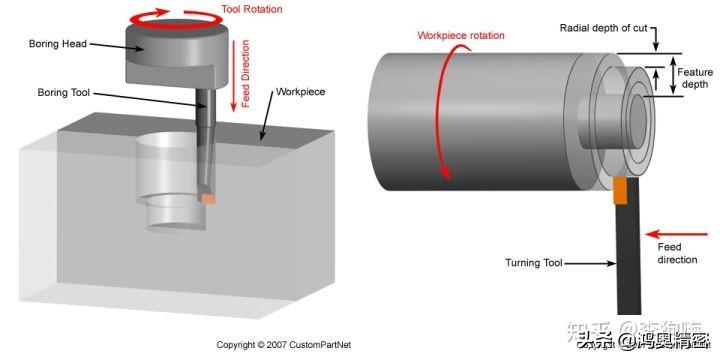

L'usinage par alésage est un processus de coupe utilisant un outil pour élargir le diamètre intérieur d'un trou ou d'un autre contour circulaire sur une pièce pivotante. Il correspond au tournage, qui est un processus de coupe qui réduit le diamètre extérieur d'une pièce en rotation avec un outil ou effectue un moulage de surface d'extrémité. [2]

Processus d'alésage (à gauche) et de tournage (à droite)

Wilkinson, 47 ans, après des efforts constants dans l'usine de son père, a finalement construit cette nouvelle machine capable de fabriquer des cartouches d'artillerie avec une précision rare. Le principe de fonctionnement est le suivant: au moyen d'une roue à eau pour faire tourner l'axe de rotation de l'alésoir fixe et pour faire avancer sa pièce cylindrique opposée, où l'axe de rotation de l'alésoir fixe traverse le cylindre et est supporté aux deux extrémités, le matériau est alésé dans un trou cylindrique de haute précision en raison du mouvement relatif entre l'outil et la pièce.

Schéma de la première aléseuse

Et cette machine d'alésage a ensuite été utilisée pour l'usinage des cylindres de machines à vapeur. Après l'invention de la machine à vapeur par James Watt, il a été difficile de fabriquer des cylindres de machine à vapeur par forgeage, et les cylindres ont subi de graves fuites d'air en raison de la faible précision de fabrication, ce qui limite la fabrication de la machine à vapeur et l'efficacité accrue de son utilisation. [3] après l'adoption de cette machine d'alésage, il est possible de fabriquer des cylindres de haute précision de plus de 50 pouces, ce qui améliore considérablement la qualité de traitement et l'efficacité de production des cylindres de la machine à vapeur, ce qui entraîne un grand succès.

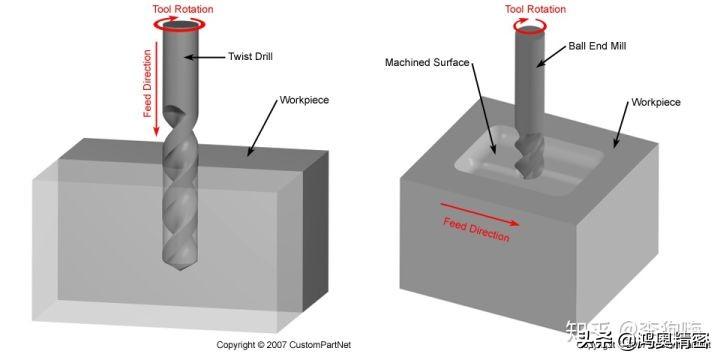

Par la suite, afin de répondre aux besoins de divers processus d'usinage différents, tour, fraiseuse, raboteuse, meuleuse, perceuse et autres types de machines - outils sont apparus. [4]

Processus de perçage (à gauche) et de fraisage (à droite)

Ensuite, qu’est - ce qu’une « machine CNC »?

Le premier ordinateur électronique est né le 14 février 1946 à l'Université de Pennsylvanie. Sa motivation initiale pour la recherche et le développement était de fabriquer, dans le contexte de la Seconde Guerre mondiale et à la demande de l'armée américaine, un dispositif informatique « électronique» utilisant des tubes électroniques au lieu de relais pour calculer la trajectoire des obus.

Six ans plus tard, en 1952, la société Parsons, en collaboration avec le Massachusetts Institute of Technology (MIT), a développé la première machine mère de travail NC (également connue sous le nom de « machine à commande numérique») en combinaison avec un système de contrôle numérique basé sur ordinateur électronique et une fraiseuse de Cincinnati. [5]

Première machine CNC (fraiseuse)

Six années plus tard, en 1958, le Massachusetts Institute of Technology, en collaboration avec plusieurs entreprises sous les auspices de l'armée américaine, a développé APT (Automatic Programming Tools), un langage de programmation informatique de haut niveau pour générer des instructions de travail pour les machines - outils à commande numérique. Le plus courant de nos jours est d'adopter une instruction de format RS - 274, communément appelée « G - Code ». [7]

Après le développement continu de la technologie informatique, les microprocesseurs sont appliqués à la commande numérique, améliorant considérablement la fonction, un tel système est connu sous le nom de commande numérique par ordinateur (CNC, Computer Numerical Control), Les machines - outils auxquelles ce système est appliqué sont également appelées machines CNC, c'est - à - dire machines à commande numérique par ordinateur, ou simplement « machines cnc».

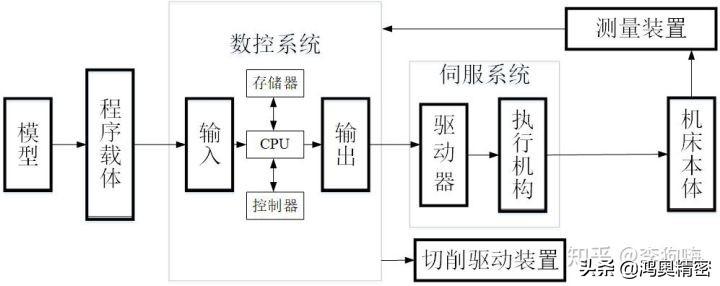

La technologie de commande numérique dans les machines - outils à commande numérique est une méthode technique de contrôle des mouvements des machines - outils et de leurs processus d'usinage à l'aide de signaux numérisés. Les machines CNC sont des machines - outils qui ont adopté la technologie CNC, ou qui sont équipées d'un système CNC. Cinquième Commission technique de la Fédération internationale de traitement de l'information (IFIP), définition d'une machine à commande numérique: une machine à commande numérique est une machine équipée d'un système de contrôle de programme. Ce système de contrôle traite logiquement les programmes avec codage de contrôle ou d'autres instructions symboliques et les transcode, les représente par des chiffres codés, les introduit dans le système de commande numérique par l'intermédiaire d'un support d'information. Après le traitement opérationnel par le dispositif de commande numérique par ordinateur envoie divers signaux de commande, contrôle l'action de la machine - outil, usinage automatique des pièces sur demande.

Processus d'usinage des machines CNC

Usinage de la machine CNC, diviser les coordonnées du Mouvement de l'outil avec la pièce à usiner en une quantité minimale d'unités, c'est - à - dire une quantité minimale de déplacement, par le système de commande numérique par ordinateur selon les exigences du programme de la pièce, de sorte que les coordonnées se déplacent plusieurs quantités minimales de déplacement (c'est - à - dire, contrôler la trajectoire du Mouvement de l'outil), de sorte que le mouvement relatif de l'outil avec la pièce à usiner est réalisé, l'usinage de la pièce est terminé.

Le mouvement relatif de l'outil le long de chaque axe de coordonnées est exprimé en équivalent d'impulsion (MM / Pulse). Lorsque la trajectoire de la marche au couteau est une ligne droite ou un arc de cercle, le dispositif de commande numérique effectue alors une « densification des points de données» entre les valeurs de coordonnées de début et de fin d'un segment de ligne ou d'un arc de cercle, trouve les valeurs de coordonnées d'une série de points intermédiaires, puis, en fonction des valeurs de coordonnées des points intermédiaires, délivre des impulsions à chaque coordonnée, garantissant l'usinage du profil de ligne droite ou d'Arc de cercle souhaité.

Cette "densification des points de données" effectuée par les moyens de commande numérique est appelée interpolation, les moyens de commande numérique en général ayant tous pour fonction d'interpolation des fonctions élémentaires telles que les fonctions rectilignes et les fonctions circulaires. En effet, l'usinage d'une pièce de courbe l arbitraire sur une machine à commande numérique est approché par une fonction mathématique de base que ce dispositif à commande numérique est capable de traiter, par example une ligne droite, un arc de cercle, etc. Naturellement, l'erreur d'approche doit répondre aux exigences de dessin de la pièce.

Les machines CNC présentent les avantages suivants par rapport aux machines traditionnelles:

Haute précision de traitement et qualité stable. Chaque impulsion de sortie du système CNC, la quantité de déplacement de la partie mobile de la machine - outil est appelée l'équivalent d'impulsion, l'équivalent d'impulsion de la machine à commande numérique est généralement de 0001 mm, la machine à commande numérique de haute précision peut atteindre 00001 mm, sa résolution de mouvement est beaucoup plus élevée que les machines - outils ordinaires. En outre, la machine CNC dispose d'un dispositif de détection de position qui peut renvoyer la quantité de déplacement réel de la partie mobile ou l'angle de rotation de la vis, du servomoteur au système CNC et compenser. On obtient ainsi une précision d'usinage supérieure à celle de la machine - outil elle - même. La qualité des pièces usinées de la machine CNC est garantie par la machine - outil, personne n'est affecté par l'erreur d'exploitation, de sorte que la cohérence dimensionnelle du même lot de pièces est bonne et la qualité est stable. Peut compléter l'usinage de pièces complexes que les machines - outils ordinaires sont difficiles à terminer ou ne peuvent pas du tout usiner. Par exemple, les machines - outils à commande numérique qui utilisent une liaison à deux axes ou une liaison à deux axes ou plus peuvent usiner des pièces incurvées à corps rotatif dont les génératrices sont curvilignes, des pièces à cames et diverses pièces de type Courbure spatiale complexe. Haute efficacité de production. La vitesse de rotation de la broche et la plage d'alimentation de la machine CNC sont plus grandes que la gamme des machines - outils ordinaires, une bonne rigidité structurelle permet à la machine CNC d'utiliser une grande quantité de coupe, ce qui permet d'économiser efficacement le temps de manœuvre. L'usinage de certaines pièces complexes, si un centre d'Usinage CNC avec un dispositif de changement d'outil automatique est utilisé, peut permettre l'usinage continu de plusieurs processus sous une seule pince de montage, ce qui réduit le temps de rotation des produits semi - finis et l'amélioration de la productivité est plus évidente. Forte adaptabilité à la conception de la modification du produit. Lorsque les pièces sont traitées après la conception de la modification, il suffit de transformer le Programme d'usinage des pièces sur la machine à commande numérique, d'ajuster les paramètres de l'outil, etc., pour réaliser le traitement des pièces après la conception de la modification, le cycle de préparation de la production est considérablement réduit. Par conséquent, les machines - outils CNC peuvent rapidement passer de l'usinage d'un type de pièce à l'usinage d'un autre type de pièce après la conception modifiée, ce qui facilite grandement l'usinage de nouveaux produits d'essai en une seule pièce et en petites quantités, ainsi que la mise à jour fréquente de la structure du produit. Favoriser le développement de la technologie de fabrication vers une automatisation intégrée. Les machines - outils CNC sont des équipements de base pour l'automatisation de l'usinage, et des systèmes d'automatisation intégrés tels que FMC (flexible machine Center), FMS (Flexible Manufacturing System) [8], CIMS (Computer Integrated Manufacturing System) [9] et d'autres, basés sur les machines - outils CNC, permettent l'intégration, l'intelligence et l'automatisation de la fabrication mécanique. Cela est dû au fait que le système de contrôle de la machine CNC utilise des informations numériques et des entrées de code standardisées et dispose d'une interface de communication, ce qui facilite la communication de données entre les machines CNC, convient le mieux au couplage entre les ordinateurs, constitue un réseau de contrôle industriel et permet le calcul, La gestion et le contrôle des processus de production automatisés. La fonction de surveillance est forte et a la capacité de diagnostiquer les pannes. Le système CNC contrôle non seulement le mouvement de la machine - outil, mais assure également une surveillance complète de la machine - outil. Par exemple, il est possible d'alerter à l'avance certains facteurs causant des pannes, d'effectuer un diagnostic de panne, etc., ce qui améliore considérablement l'efficacité de la révision. Réduire l'intensité du travail des travailleurs et améliorer les conditions de travail. Enfin, qu’est - ce qu’une « machine CNC haut de gamme »?

Définition d'une machine CNC "haut de gamme" ou "haut de gamme": une machine CNC avec des fonctions telles que la vitesse élevée, la précision, l'intelligence, le composite, la liaison Multi - axes, la communication en réseau, etc. Son développement symbolise le stade avancé du développement de l'industrie mondiale des machines - outils dans l'industrie de la fabrication de machines - outils, de sorte que la technologie des machines - outils haut de gamme telles que les machines - outils CNC à cinq axes de liaison internationale est un signe important de l'industrialisation d'un pays. [10]

Centre d'usinage 5 axes DMG

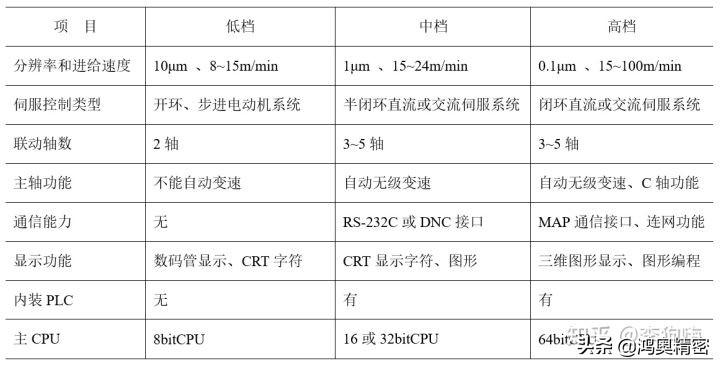

La machine CNC selon le niveau fonctionnel de la machine - outil peut être divisée en basse, moyenne et haute troisième classe. Cette classification est très utilisée dans notre pays. Les limites entre le bas, le moyen et le Haut de gamme sont relatives, les critères de division varient d'une période à l'autre et, en ce qui concerne le niveau de développement actuel, on peut généralement les distinguer des points suivants (bien sûr, une telle classification ne peut pas contenir tous les indicateurs):

Comparaison de haute, moyenne et basse machine CNC

Avec le développement de la technologie de production avancée, il est nécessaire que les machines - outils CNC modernes évoluent vers une vitesse élevée, une précision élevée, une fiabilité élevée, une intelligence et une fonction plus parfaite.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque