Comprendre la qualité des pièces d'estampage de matériel est essentiel pour tous les secteurs de la vie. Mais comment le mesurer exactement? Approfondissez pour trouver des réponses complètes.

La mesure de la qualité des pièces estampées pour le matériel consiste à vérifier la précision des pièces estampées, la cohérence de chaque lot et la présence de défauts tels que des bavures ou des désalignements.

Alors que ce qui précède fournit une réponse rapide, il y a beaucoup plus à comprendre sur la complexité de la qualité des pièces d'estampage de matériel. Explorons en profondeur.

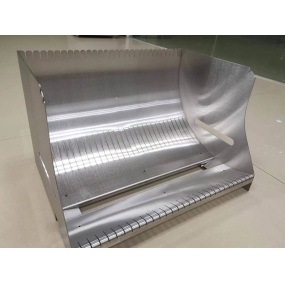

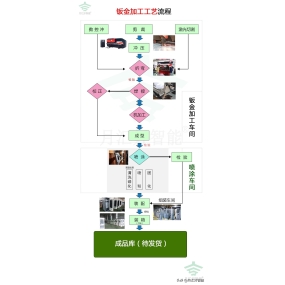

Comprendre l'estampage de matériel le noyau de l'estampage de matériel est le processus de fabrication qui convertit la tôle plate en une forme spécifique. Ceci est réalisé en utilisant des outils et des moules spécialisés qui appliquent une pression élevée pour déformer et couper la tôle selon la conception souhaitée.

Selon les opérations impliquées, le processus peut être divisé en plusieurs types tels que le poinçonnage, le découpage, l'extrusion, le pliage, la découpe de languettes, les barres de compression et les chutes. Du poinçonnage (poinçonnage) à l'élévation de la tôle pour produire des figures surélevées (barres de pression), chaque opération a son but unique.

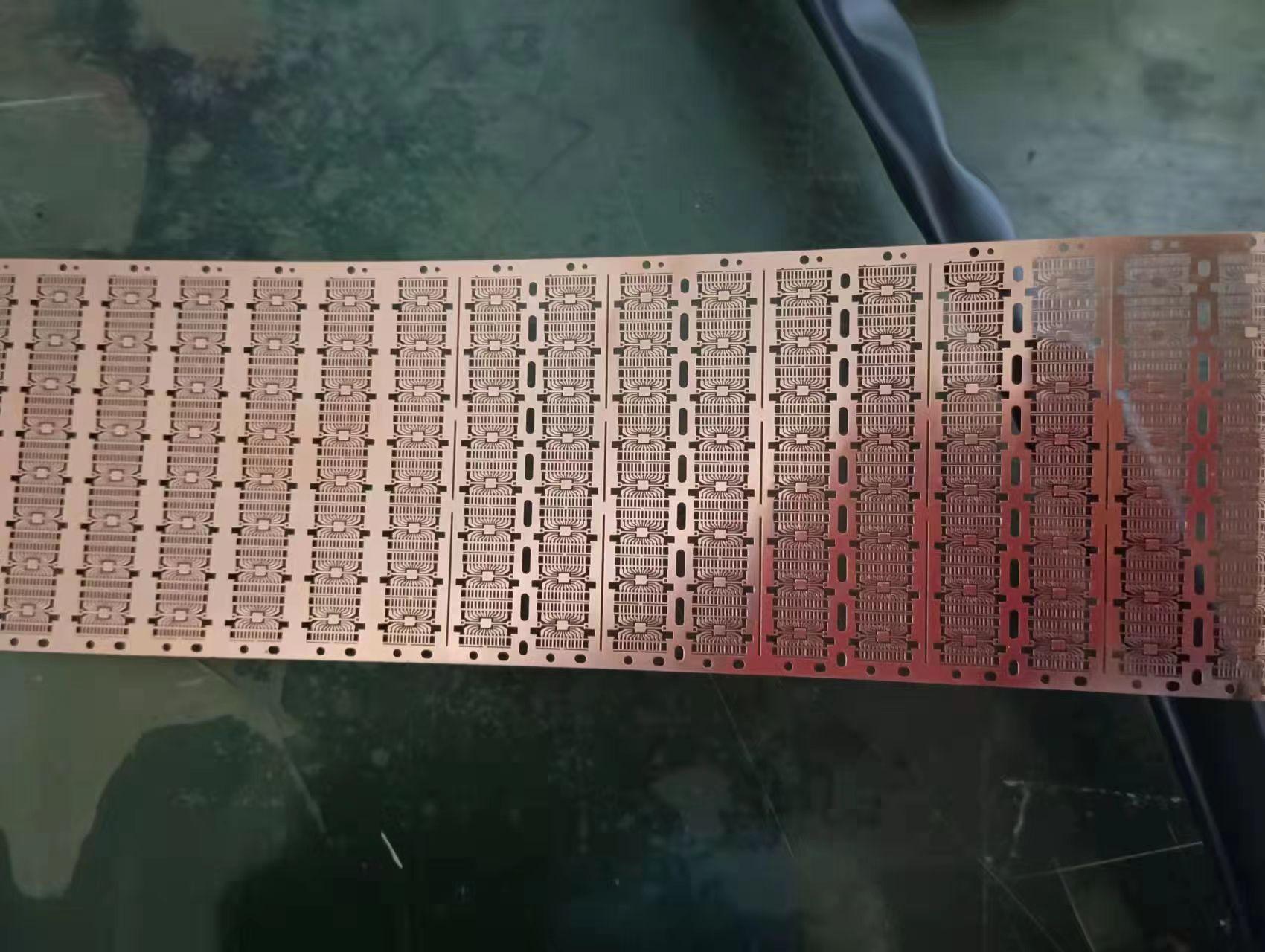

L'estampage de matériel a une importance dans tous les domaines de la vie. C'est la pierre angulaire d'industries telles que l'automobile, l'électronique, l'aérospatiale et le médical. Le poinçonnage de matériel est largement utilisé en raison de sa capacité à produire un grand nombre de pièces complexes avec précision, rapidement et à moindre coût. Qu'il s'agisse d'un panneau de carrosserie d'une voiture, d'un connecteur dans un appareil électronique ou d'un composant dans un appareil électroménager, l'estampage du matériel joue un rôle crucial dans la réalisation du design.

Essentiellement, l'estampage de matériel n'est pas seulement un processus, mais un art qui combine la précision de l'ingénierie avec la science des matériaux pour produire des pièces qui alimentent notre vie quotidienne.

Indicateurs clés de la qualité de l'estampage du matériel l'assurance de la qualité de l'estampage du matériel est essentielle, elle garantit que le produit final répond aux spécifications attendues et remplit les fonctions attendues. Voici quelques - uns des principaux indicateurs sur lesquels les professionnels se concentrent lorsqu'ils évaluent la qualité des pièces d'estampage de matériel:

Précision des pièces embouties

La précision est la pierre angulaire de la qualité des pièces d'estampage du matériel. Un poinçonnage précis signifie que chaque pièce produite est entièrement conforme aux spécifications de conception. Qu'il s'agisse d'une pièce dans une machine ou d'une pièce dans un grand assemblage, cette précision garantit que la pièce s'adapte parfaitement à l'application prévue. Toute déviation, même minime, peut entraîner des défaillances, une efficacité réduite et même des risques pour la sécurité. Par conséquent, tous les secteurs de la vie investissent massivement dans des machines de pointe et des opérateurs qualifiés pour atteindre le plus haut niveau de précision.

Cohérence des lots

Les pièces de précision individuelles sont certes louables, mais la conformité de la production en série est la véritable garantie de qualité. La cohérence garantit que chaque pièce, de la première à la dernière dans le processus de production, respecte les mêmes normes élevées. Cette cohérence est essentielle, en particulier dans les industries telles que l'automobile ou l'électronique qui nécessitent des milliers de pièces identiques. Les lots incohérents entraînent une perte accrue, une augmentation des coûts et des rappels potentiels de produits, de sorte que la cohérence est un indicateur de qualité important.

Aucun défaut

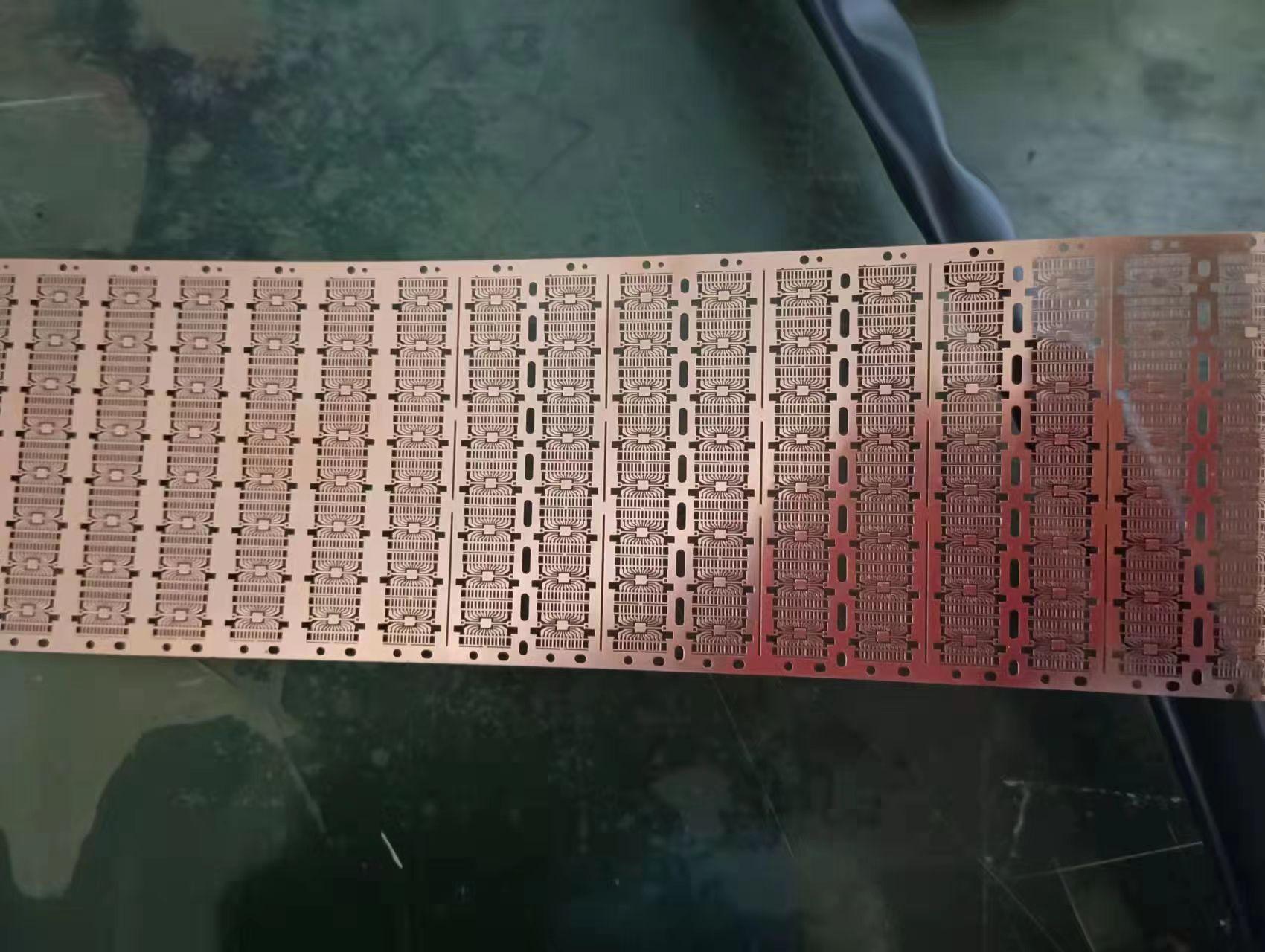

Les défauts dans les estampages de matériel, tels que les bavures, les désalignements ou les surfaces inégales, sont des signes évidents d'erreurs dans le processus de production.

Les bavures sont des bords rugueux ou des saillies indésirables, souvent causées par des opérations de coupe. Ils peuvent entraver le processus d'assemblage et même présenter des risques pour la sécurité. Le désalignement fait référence à des pièces qui ne correspondent pas à l'intention de conception, ce qui entraîne un mauvais assemblage. Une surface inégale peut être causée par une mauvaise manipulation du matériau ou par des problèmes lors du poinçonnage. L'absence de ces défauts est un indicateur clair de qualité. Il est marqué par une attention méticuleuse aux détails, des mesures strictes de contrôle de la qualité et l'utilisation de machines de pointe.

Ensemble, ces indicateurs clés sont étroitement surveillés pour s'assurer que les pièces produites par le processus d'estampage du matériel sont non seulement fonctionnelles, mais aussi fiables et sûres pour leur application prévue.

Les outils et les techniques de mesure de la qualité garantissent que la qualité de l'estampage de la quincaillerie est liée non seulement au produit final, mais également au processus et aux outils utilisés pour réaliser ce produit. Pour maintenir les normes les plus élevées en matière de poinçonnage de matériel, il est essentiel de combiner des outils avancés et une technologie de contrôle de la qualité robuste.

Outils de détection

Pied à coulisse: le pied à coulisse est l'un des outils les plus polyvalents pour mesurer la distance entre deux faces opposées d'un objet. Il existe de nombreux types d'étriers à curseur, d'étriers à cadran et d'étriers graphiques numériques, etc. le niveau de précision de chaque étrier varie. Micromètre: plus précis que les étriers, le micromètre est utilisé pour mesurer de petites tailles. Le micromètre utilise un dispositif à vis qui peut mesurer jusqu'à un millième de pouce ou même une taille plus petite. Jauges: Ce sont des outils spécialisés conçus pour des tâches de mesure spécifiques. Par exemple, & quot; Normal / anormal & gt; & gt; La jauge vérifie la pièce selon les tolérances autorisées, en s'assurant qu'elle n'est pas trop grande ou trop petite. D'autres types de jauges, comme les jauges de profondeur ou les jauges à anneaux, sont utilisés à des fins de mesure spécifiques. Technologie de contrôle de la qualité

Contrôle statistique des processus (SPC): Cette méthode utilise des techniques statistiques pour surveiller les processus de production. En analysant les données de l'échantillon, le SPC peut identifier les écarts par rapport au processus standard afin de les corriger rapidement. C'est une méthode proactive pour assurer une qualité stable. Inspection visuelle: parfois, l’œil humain est le meilleur outil. Des inspecteurs formés vérifient visuellement si les pièces présentent des défauts tels que des bavures, une décoloration ou un désalignement. Bien que cette méthode puisse sembler simple, elle est souvent efficace, surtout lorsqu’elle est combinée à d’autres techniques. Contrôle automatique de la qualité: avec les progrès technologiques, les systèmes automatisés équipés de caméras et de capteurs peuvent désormais détecter les pièces à grande vitesse. Ces systèmes identifient rapidement les défauts et garantissent que seules des pièces de haute qualité peuvent passer à la prochaine étape de la production. L'utilisation de ces outils et techniques dans le processus d'estampage du matériel garantit que chaque pièce répond aux normes de qualité attendues, ce qui réduit les pertes, réduit les coûts et assure la satisfaction du client.

Impact de la qualité sur le produit final la qualité d'un poinçon de quincaillerie n'est pas seulement un indicateur, mais un engagement envers la fiabilité, la fonctionnalité et la durée de vie. Lorsque les fabricants accordent la priorité à la qualité, le produit final en bénéficie de plusieurs façons, ce qui a un impact direct sur l’expérience utilisateur et le cycle de vie complet du produit. Voici comment assurer la qualité de l'estampage du matériel affecte le produit final:

Durabilité: le poinçonnage de matériel de haute qualité garantit que chaque pièce est fabriquée selon les normes les plus élevées, en utilisant les matériaux et les processus appropriés. Les pièces ainsi produites peuvent résister à l'usure, aux facteurs environnementaux et aux contraintes mécaniques. Par exemple, une pièce métallique estampée avec précision dans une machine s'adaptera parfaitement, réduisant les contraintes inappropriées sur les pièces adjacentes et prolongeant ainsi la durée de vie du produit.

Fonctionnalité: l'objectif principal de tout produit est d'atteindre la fonctionnalité souhaitée. L'assurance de la qualité de l'estampage du matériel garantit que chaque composant remplit sa fonction spécifiée avec précision et sans erreur. Par exemple, des connecteurs estampés avec précision dans l'électronique garantissent une conductivité optimale, ce qui permet un fonctionnement parfait de l'appareil.

Esthétique: Bien que l’accent principal de l’estampage de matériel puisse être sur la fonctionnalité et la durabilité, l’esthétique joue également un rôle crucial, en particulier dans les produits destinés aux consommateurs. Le processus d'estampage de haute qualité garantit que les lignes du produit sont simples, parfaitement ajustées et finies comme neuves. Par exemple, un boîtier métallique bien estampé pour smartphone protège non seulement l'appareil, mais augmente également son attrait visuel.

Rentabilité: investir dans la qualité peut sembler augmenter les dépenses, mais permet de réaliser des économies à long terme. Les pièces embouties de haute qualité réduisent le besoin de remplacement, de réparation et de rappel. Cela permet non seulement d'économiser sur les coûts directs, mais aussi de protéger la réputation de la marque, ce qui maintient la confiance et la fidélité des clients.

Sécurité: dans des secteurs tels que l'automobile ou l'aérospatiale, la qualité des pièces d'estampage de matériel est directement liée à la sécurité. Un défaut dans un composant peut entraîner une défaillance catastrophique. Garantir la qualité signifie garantir la sécurité des utilisateurs finaux.

Impact environnemental: la qualité est également liée à l’environnement. Les produits de haute qualité ont une durée de vie plus longue et réduisent le besoin de remplacement fréquent. Cela signifie moins de déchets, moins de consommation de ressources et moins d’empreinte carbone.

Conclusion l'estampage de matériel est la pierre angulaire de l'industrie manufacturière et joue un rôle crucial dans la production des pièces et des composants nécessaires aux innombrables produits que nous utilisons quotidiennement. La précision, la durabilité et la fonctionnalité de ces composants sont directement influencées par la qualité du processus de poinçonnage. Comme nous l'avons exploré, mesurer et assurer la qualité est plus qu'une simple question de conformité, c'est un engagement envers l'excellence, la sécurité et le développement durable.

De l'utilisation d'outils d'inspection de précision tels que les étriers et les micromètres aux techniques avancées de contrôle de la qualité telles que le contrôle statistique des processus et l'inspection automatique, l'industrie utilise un grand nombre de méthodes pour respecter les normes les plus élevées. Ces efforts garantissent non seulement une performance optimale du produit final, mais améliorent également sa durée de vie, son esthétique et sa sécurité.

En outre, la réaction en chaîne de la qualité de l'estampage du matériel ne se limite pas aux produits directs. Il permet d'économiser des coûts, de réduire l'impact sur l'environnement et de gagner la confiance continue des consommateurs et des parties prenantes.

Essentiellement, la recherche de la qualité dans l'industrie de l'estampage de matériel témoigne de l'engagement constant de l'industrie à fournir les meilleurs produits. Il s'agit d'un processus d'amélioration continue, d'innovation et d'engagement ferme pour s'assurer que les produits sur lesquels nous comptons, des voitures aux gadgets, fonctionnent au mieux de leurs capacités.

Comprendre la qualité des pièces d'estampage de matériel est essentiel pour tous les secteurs de la vie. Mais comment le mesurer exactement? Approfondissez pour trouver des réponses complètes.

La mesure de la qualité des pièces estampées pour le matériel consiste à vérifier la précision des pièces estampées, la cohérence de chaque lot et la présence de défauts tels que des bavures ou des désalignements.

Alors que ce qui précède fournit une réponse rapide, il y a beaucoup plus à comprendre sur la complexité de la qualité des pièces d'estampage de matériel. Explorons en profondeur.

Comprendre l'estampage de matériel le noyau de l'estampage de matériel est le processus de fabrication qui convertit la tôle plate en une forme spécifique. Ceci est réalisé en utilisant des outils et des moules spécialisés qui appliquent une pression élevée pour déformer et couper la tôle selon la conception souhaitée.

Selon les opérations impliquées, le processus peut être divisé en plusieurs types tels que le poinçonnage, le découpage, l'extrusion, le pliage, la découpe de languettes, les barres de compression et les chutes. Du poinçonnage (poinçonnage) à l'élévation de la tôle pour produire des figures surélevées (barres de pression), chaque opération a son but unique.

L'estampage de matériel a une importance dans tous les domaines de la vie. C'est la pierre angulaire d'industries telles que l'automobile, l'électronique, l'aérospatiale et le médical. Le poinçonnage de matériel est largement utilisé en raison de sa capacité à produire un grand nombre de pièces complexes avec précision, rapidement et à moindre coût. Qu'il s'agisse d'un panneau de carrosserie d'une voiture, d'un connecteur dans un appareil électronique ou d'un composant dans un appareil électroménager, l'estampage du matériel joue un rôle crucial dans la réalisation du design.

Essentiellement, l'estampage de matériel n'est pas seulement un processus, mais un art qui combine la précision de l'ingénierie avec la science des matériaux pour produire des pièces qui alimentent notre vie quotidienne.

Indicateurs clés de la qualité de l'estampage du matériel l'assurance de la qualité de l'estampage du matériel est essentielle, elle garantit que le produit final répond aux spécifications attendues et remplit les fonctions attendues. Voici quelques - uns des principaux indicateurs sur lesquels les professionnels se concentrent lorsqu'ils évaluent la qualité des pièces d'estampage de matériel:

Précision des pièces embouties

La précision est la pierre angulaire de la qualité des pièces d'estampage du matériel. Un poinçonnage précis signifie que chaque pièce produite est entièrement conforme aux spécifications de conception. Qu'il s'agisse d'une pièce dans une machine ou d'une pièce dans un grand assemblage, cette précision garantit que la pièce s'adapte parfaitement à l'application prévue. Toute déviation, même minime, peut entraîner des défaillances, une efficacité réduite et même des risques pour la sécurité. Par conséquent, tous les secteurs de la vie investissent massivement dans des machines de pointe et des opérateurs qualifiés pour atteindre le plus haut niveau de précision.

Cohérence des lots

Les pièces de précision individuelles sont certes louables, mais la conformité de la production en série est la véritable garantie de qualité. La cohérence garantit que chaque pièce, de la première à la dernière dans le processus de production, respecte les mêmes normes élevées. Cette cohérence est essentielle, en particulier dans les industries telles que l'automobile ou l'électronique qui nécessitent des milliers de pièces identiques. Les lots incohérents entraînent une perte accrue, une augmentation des coûts et des rappels potentiels de produits, de sorte que la cohérence est un indicateur de qualité important.

Aucun défaut

Les défauts dans les estampages de matériel, tels que les bavures, les désalignements ou les surfaces inégales, sont des signes évidents d'erreurs dans le processus de production.

Les bavures sont des bords rugueux ou des saillies indésirables, souvent causées par des opérations de coupe. Ils peuvent entraver le processus d'assemblage et même présenter des risques pour la sécurité. Le désalignement fait référence à des pièces qui ne correspondent pas à l'intention de conception, ce qui entraîne un mauvais assemblage. Une surface inégale peut être causée par une mauvaise manipulation du matériau ou par des problèmes lors du poinçonnage. L'absence de ces défauts est un indicateur clair de qualité. Il est marqué par une attention méticuleuse aux détails, des mesures strictes de contrôle de la qualité et l'utilisation de machines de pointe.

Ensemble, ces indicateurs clés sont étroitement surveillés pour s'assurer que les pièces produites par le processus d'estampage du matériel sont non seulement fonctionnelles, mais aussi fiables et sûres pour leur application prévue.

Les outils et les techniques de mesure de la qualité garantissent que la qualité de l'estampage de la quincaillerie est liée non seulement au produit final, mais également au processus et aux outils utilisés pour réaliser ce produit. Pour maintenir les normes les plus élevées en matière de poinçonnage de matériel, il est essentiel de combiner des outils avancés et une technologie de contrôle de la qualité robuste.

Outils de détection

Pied à coulisse: le pied à coulisse est l'un des outils les plus polyvalents pour mesurer la distance entre deux faces opposées d'un objet. Il existe de nombreux types d'étriers à curseur, d'étriers à cadran et d'étriers graphiques numériques, etc. le niveau de précision de chaque étrier varie. Micromètre: plus précis que les étriers, le micromètre est utilisé pour mesurer de petites tailles. Le micromètre utilise un dispositif à vis qui peut mesurer jusqu'à un millième de pouce ou même une taille plus petite. Jauges: Ce sont des outils spécialisés conçus pour des tâches de mesure spécifiques. Par exemple, & quot; Normal / anormal & gt; & gt; La jauge vérifie la pièce selon les tolérances autorisées, en s'assurant qu'elle n'est pas trop grande ou trop petite. D'autres types de jauges, comme les jauges de profondeur ou les jauges à anneaux, sont utilisés à des fins de mesure spécifiques. Technologie de contrôle de la qualité

Contrôle statistique des processus (SPC): Cette méthode utilise des techniques statistiques pour surveiller les processus de production. En analysant les données de l'échantillon, le SPC peut identifier les écarts par rapport au processus standard afin de les corriger rapidement. C'est une méthode proactive pour assurer une qualité stable. Inspection visuelle: parfois, l’œil humain est le meilleur outil. Des inspecteurs formés vérifient visuellement si les pièces présentent des défauts tels que des bavures, une décoloration ou un désalignement. Bien que cette méthode puisse sembler simple, elle est souvent efficace, surtout lorsqu’elle est combinée à d’autres techniques. Contrôle automatique de la qualité: avec les progrès technologiques, les systèmes automatisés équipés de caméras et de capteurs peuvent désormais détecter les pièces à grande vitesse. Ces systèmes identifient rapidement les défauts et garantissent que seules des pièces de haute qualité peuvent passer à la prochaine étape de la production. L'utilisation de ces outils et techniques dans le processus d'estampage du matériel garantit que chaque pièce répond aux normes de qualité attendues, ce qui réduit les pertes, réduit les coûts et assure la satisfaction du client.

Impact de la qualité sur le produit final la qualité d'un poinçon de quincaillerie n'est pas seulement un indicateur, mais un engagement envers la fiabilité, la fonctionnalité et la durée de vie. Lorsque les fabricants accordent la priorité à la qualité, le produit final en bénéficie de plusieurs façons, ce qui a un impact direct sur l’expérience utilisateur et le cycle de vie complet du produit. Voici comment assurer la qualité de l'estampage du matériel affecte le produit final:

Durabilité: le poinçonnage de matériel de haute qualité garantit que chaque pièce est fabriquée selon les normes les plus élevées, en utilisant les matériaux et les processus appropriés. Les pièces ainsi produites peuvent résister à l'usure, aux facteurs environnementaux et aux contraintes mécaniques. Par exemple, une pièce métallique estampée avec précision dans une machine s'adaptera parfaitement, réduisant les contraintes inappropriées sur les pièces adjacentes et prolongeant ainsi la durée de vie du produit.

Fonctionnalité: l'objectif principal de tout produit est d'atteindre la fonctionnalité souhaitée. L'assurance de la qualité de l'estampage du matériel garantit que chaque composant remplit sa fonction spécifiée avec précision et sans erreur. Par exemple, des connecteurs estampés avec précision dans l'électronique garantissent une conductivité optimale, ce qui permet un fonctionnement parfait de l'appareil.

Esthétique: Bien que l’accent principal de l’estampage de matériel puisse être sur la fonctionnalité et la durabilité, l’esthétique joue également un rôle crucial, en particulier dans les produits destinés aux consommateurs. Le processus d'estampage de haute qualité garantit que les lignes du produit sont simples, parfaitement ajustées et finies comme neuves. Par exemple, un boîtier métallique bien estampé pour smartphone protège non seulement l'appareil, mais augmente également son attrait visuel.

Rentabilité: investir dans la qualité peut sembler augmenter les dépenses, mais permet de réaliser des économies à long terme. Les pièces embouties de haute qualité réduisent le besoin de remplacement, de réparation et de rappel. Cela permet non seulement d'économiser sur les coûts directs, mais aussi de protéger la réputation de la marque, ce qui maintient la confiance et la fidélité des clients.

Sécurité: dans des secteurs tels que l'automobile ou l'aérospatiale, la qualité des pièces d'estampage de matériel est directement liée à la sécurité. Un défaut dans un composant peut entraîner une défaillance catastrophique. Garantir la qualité signifie garantir la sécurité des utilisateurs finaux.

Impact environnemental: la qualité est également liée à l’environnement. Les produits de haute qualité ont une durée de vie plus longue et réduisent le besoin de remplacement fréquent. Cela signifie moins de déchets, moins de consommation de ressources et moins d’empreinte carbone.

Conclusion l'estampage de matériel est la pierre angulaire de l'industrie manufacturière et joue un rôle crucial dans la production des pièces et des composants nécessaires aux innombrables produits que nous utilisons quotidiennement. La précision, la durabilité et la fonctionnalité de ces composants sont directement influencées par la qualité du processus de poinçonnage. Comme nous l'avons exploré, mesurer et assurer la qualité est plus qu'une simple question de conformité, c'est un engagement envers l'excellence, la sécurité et le développement durable.

De l'utilisation d'outils d'inspection de précision tels que les étriers et les micromètres aux techniques avancées de contrôle de la qualité telles que le contrôle statistique des processus et l'inspection automatique, l'industrie utilise un grand nombre de méthodes pour respecter les normes les plus élevées. Ces efforts garantissent non seulement une performance optimale du produit final, mais améliorent également sa durée de vie, son esthétique et sa sécurité.

En outre, la réaction en chaîne de la qualité de l'estampage du matériel ne se limite pas aux produits directs. Il permet d'économiser des coûts, de réduire l'impact sur l'environnement et de gagner la confiance continue des consommateurs et des parties prenantes.

Essentiellement, la recherche de la qualité dans l'industrie de l'estampage de matériel témoigne de l'engagement constant de l'industrie à fournir les meilleurs produits. Il s'agit d'un processus d'amélioration continue, d'innovation et d'engagement ferme pour s'assurer que les produits sur lesquels nous comptons, des voitures aux gadgets, fonctionnent au mieux de leurs capacités.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque