Brève présentation de la tôle et aperçu de l'industrie:

1, avec le développement de l'automobile, de la communication, de l'informatique et de la fabrication quotidienne de matériel, le traitement de la tôle devient de plus en plus populaire et la compréhension du traitement de la tôle devient plus nécessaire.

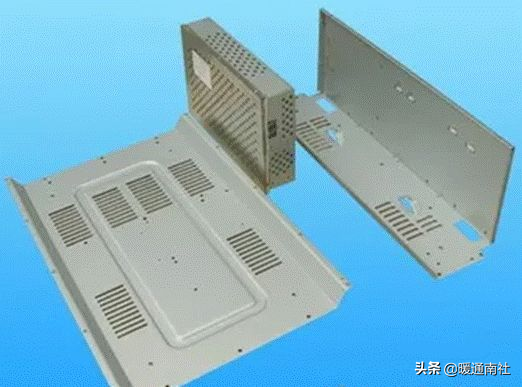

2, par des méthodes manuelles ou mécaniques, l'opération de fabrication de tôles, de profilés et de tubes en pièces d'une certaine forme, taille et précision est appelée travail de la tôle; Dans la ventilation, les tuyaux de climatisation et la fabrication de leurs composants sont largement utilisés.

3, la plupart des pièces en tôle sont faites de tôle mince et de raccords de tuyauterie, car il a une qualité légère, une résistance et une rigidité élevées, la forme peut être arbitrairement complexe, moins de consommation de matériaux, plus besoin de traitement mécanique, finition de surface et d'autres caractéristiques, de sorte que dans La vie quotidienne et la production industrielle, tels que les barils, les bassins, les conduits de ventilation, les conduits de transport de matériaux, le traitement de revêtement automobile, etc., en outre, il peut également être appliqué à l'extérieur de la voiture peut être réparé et d'autres travaux.

4, traitement de tôle, généralement se réfère à des méthodes telles que le cisaillement, le pliage, le calandrage, le moulage par retournement. En général, tous les processus de déformation avec des moules sont appelés processus d'estampage de tôle, tandis que le processus de formage de tôle à la main ou mécaniquement est appelé tôle plus.

Matériel de tôle:

1, plaque électrolytique: secc (n) (plaque résistante aux empreintes digitales), secc (p), dx1, dx2, secd (plaque étirable). Dureté du matériau: hrb50 + - 5, plaque étirable: hrb32 ~ 37

2, tôle laminée à froid: SPCC 丶 SPCD (tôle étirée) 丶 08f 丶 20 丶 25 丶 Q235 - a丶 CRS. Dureté du matériau: hrb50 + - 5, plaque étirable: hrb32 ~ 37.

3, plaque d'aluminium; Al (1035) al (6063) al (5052) etc.

4, plaque d'acier inoxydable: sus, sus301 (302303304), 2cr13丶1cr18ni9ti, etc.

5, d'autres matériaux couramment utilisés sont: plaque de cuivre pur (T1, T2), tôle laminée à chaud, tôle d'acier à ressort, tôle de zinc aluminisé, profilé en aluminium, etc.

Processus de traitement de tôle:

Le processus de traitement de la tôle d'or peut essentiellement être divisé en: processus de traçage, de cisaillement, de pliage, de bobinage (roulage), de pliage, de morsure ou de soudage, de fabrication de brides et de brides supérieures. Cette section présente principalement le processus de traçage, de roulis, de pliage carré, de morsure, de cintrage de tuyaux, etc.

(i) Le trait

1, la plupart des pièces de tôle d'or sont faites de tôle plate, de sorte que la taille réelle de la surface de la pièce de tôle d'or doit être découpée dans une figure plane sur la tôle, cette méthode est appelée ligne de démarcation.

2, selon la nature déployée de la surface de la pièce constitutive, la surface déployable et la surface non déployable sont divisées en deux types.

3, la surface de la pièce peut être étalée à plat sur un plan sans se déchirer ou se froisser, cette surface est appelée surface extensible. Surfaces extensibles des genres Planar, Cylinder et conic. Si la surface de la pièce ne peut pas être déployée à plat naturellement sur un plan, alors les surfaces dites non - extensibles, telles que les sphères rondes, les surfaces des anneaux circulaires et les surfaces hélicoïdales, etc., sont des surfaces non - extensibles, elles ne peuvent être déployées qu'approximativement.

(II) Méthode de traitement de la tôle

1, sous - charge: sous - charge est de couper le matériau à la forme souhaitée selon le déploiement. Les méthodes de déchargement sont nombreuses, selon le type de machine - outil et le principe de fonctionnement peuvent être divisés en cisaillement, poinçonnage, découpe laser.

1.1 cisaillement - Coupez la forme désirée avec le lit de cisaillement. La précision peut atteindre plus de 0,2 mm, principalement pour le cisaillement des bandes ou le cisaillement du matériel net.

1.2 découpe par poinçonnage – le découpage est effectué avec une poinçonneuse à commande numérique (NC) ou une poinçonneuse normale. La précision des deux méthodes de chargement peut atteindre plus de 0,1 mm, mais la première aura une marque de piquage et une efficacité relativement faible lors du chargement, la seconde est efficace, mais le coût unique est élevé et convient à la production en série.

1.2.1 La machine de poinçonnage CNC lors du déchargement est fixée par le moule supérieur et inférieur, la table de travail se déplace pour poinçonner la plaque et traiter la forme de la pièce requise. Les poinçonneuses CNC sont principalement disponibles en taireefu et Amada.

1.2.2 poinçonneuse ordinaire est par le mouvement de la matrice supérieure et inférieure, en utilisant la matrice de chute pour poinçonner la forme de la pièce requise. Le poinçon ordinaire doit généralement coopérer avec le cisaillement pour découper la forme requise, c'est - à - dire d'abord couper la bande avec le cisaillement, puis le poinçon pour découper la forme de la pièce requise.

1.3 découpe au laser – utilisez un équipement de découpe au laser pour découper en continu la feuille et obtenir le profil de pièce désiré. Il se caractérise par une grande précision et peut traiter des pièces avec des profils très complexes, mais avec des coûts de traitement relativement élevés.

2, mise en forme:

Le formage de la tôle est l'une des principales méthodes de traitement dans le traitement de la tôle. Le formage peut être divisé en deux types de formage à la main et de formage à la machine. Le formage à la main a tendance à être utilisé comme traitement complémentaire ou travail de finition et est rarement utilisé. Mais lors du traitement de certaines pièces de forme plus complexe ou sujettes à la déformation, il est encore impossible de former à la main. Le formage à la main est fait en utilisant quelques pinces d'outillage simples. Principalement les méthodes suivantes sont utilisées: pliage, ourlet, ourlet, arc, ourlet ainsi que la correction, etc.

Nous parlons ici principalement de la mise en forme de la machine: formage par pliage, formage par poinçonnage.

2.1 formage de pliage - fixer les moules supérieur et inférieur respectivement à la table supérieure et inférieure du plieur, en utilisant le servomoteur pour transmettre le mouvement relatif de la table d'entraînement, en combinaison avec la forme des moules supérieur et inférieur, afin d'obtenir le formage de pliage de la plaque. La précision de formage du pli peut atteindre 0,1 mm.

2.2 formage par emboutissage - l'utilisation de la puissance générée par le volant d'entraînement du moteur entraîne le moule supérieur, combiné avec la forme relative du moule supérieur et inférieur, de sorte que la feuille se déforme pour réaliser le traitement et la formation de la pièce. La précision du formage par emboutissage peut atteindre plus de 0,1 mm. Les poinçonneuses peuvent être divisées en poinçonneuses ordinaires et à grande vitesse.

3, connexion de tôles minces métalliques

Les tuyaux de ventilation et les composants fabriqués à partir de tôles métalliques peuvent être connectés par des moyens tels que la connexion par morsure, la connexion par rivet, la soudure, etc. Cette section traite principalement des connexions par morsure.

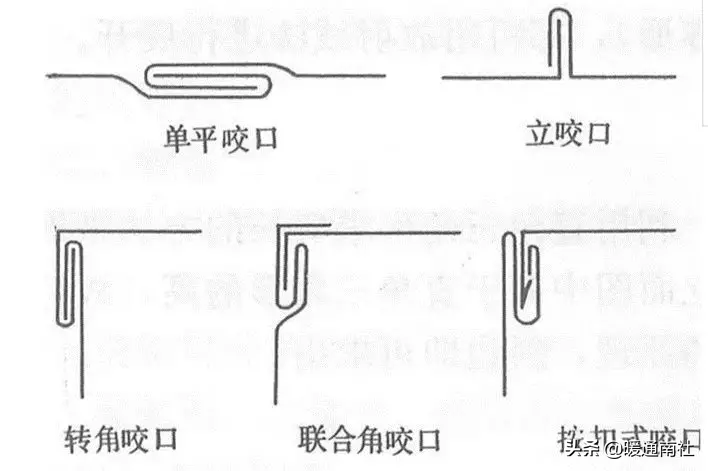

Plier et serrer les bords de deux plaques (ou les deux côtés d'une plaque) L'un contre l'autre, cette méthode de connexion est appelée morsure (morsure). L'assemblage de tôle est l'assemblage de différentes pièces d'une manière ou d'une autre pour obtenir le produit désiré. Les raccords en tôle peuvent être divisés en: soudage, rivetage, raccords filetés, etc.

(i) connexion de morsure

1. Types de morsures

Morsure angulaire et snap - on

2. Application de la morsure

Les différentes morsures sont principalement appliquées dans les domaines suivants:

(1) une seule morsure plate est utilisée pour les joints d'épissure, les conduits d'air ou les joints de fermeture longitudinaux de composants de plaques.

(2) une seule morsure verticale est utilisée pour les coudes circulaires, les virages d'avant en arrière et les fentes latérales des conduits d'air.

(3) la morsure d'angle, la morsure d'angle combinée, la morsure à pression pour la fermeture longitudinale du tuyau d'air rectangulaire ou des composants et le coude rectangulaire, la couture d'angle du té.

(II) Largeur de la morsure et rétention

La largeur de la morsure dépend de l'épaisseur de la plaque du raccord, voir tableau 8 - 1.

1. La taille de la rétention de morsure est liée à la largeur de la morsure, au nombre de couches répétées et aux machines utilisées.

2. Pour une seule morsure plate, une seule morsure debout, une morsure de coin sur l'une des plaques laisse une quantité égale à la largeur de la morsure, et sur l'autre plaque laisse une quantité égale à deux fois la largeur de la morsure, de sorte que la rétention de la morsure est égale à trois fois La largeur de la morsure.

3. Pour les morsures angulaires combinées, la rétention sur l'une des plaques est égale à la largeur de la morsure, tandis que la rétention sur l'autre plaque est de trois fois la largeur de la morsure, la rétention totale est de quatre fois la largeur de la morsure.

4. La rétention de morsure doit être laissée séparément des deux côtés de la plaque selon les besoins.

La morsure peut être effectuée manuellement ou mécaniquement.

1. Morsure à la main

Le processus de morsure à la main est le suivant:

(1) le traitement d'une seule morsure plate (ci - dessous) placez la Feuille de la ligne de pliage de la couture de boucle prédéfinie sur l'acier de canal, de sorte que la ligne de pliage de la couture de boucle soit alignée sur le bord de l'acier de Canal:

(1) Les machines de morsure ont des machines de morsure rectilignes et des machines de morsure de coude, elles peuvent compléter la formation de morsure de tubes carrés, rectangulaires, circulaires et de coudes, de té, de tube de déviation, et la forme de morsure est précise, la surface est plate, la taille est uniforme, la productivité est élevée, dans la climatisation et le traitement des conduits de ventilation, pour obtenir une large application.

(2) Processus de formation de morsure la morsure mécanique est de faire passer le matériau de la plaque à travers plusieurs paires de roues à rouleaux rotatives différentes en forme de rainure, de sorte que la courbure du bord de la plaque est de petite à grande, dans l'ordre décroissant, progressivement formé.

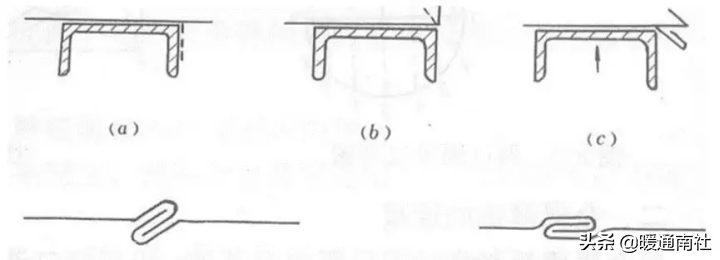

(III) le roulis et le pliage de la plaque lorsque la plaque fait un conduit d'air circulaire, il est nécessaire de rouler la plaque autour (rouler). Lors de la fabrication de conduits d'air rectangulaires, il est nécessaire de plier les plaques.

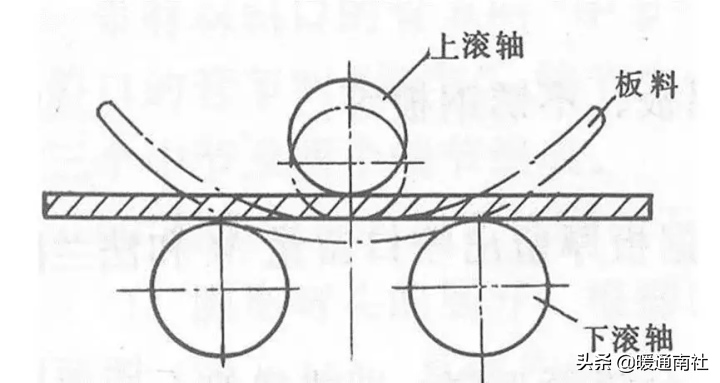

Le roulage de la plaque à travers le rouleau rotatif, la méthode de pliage de la plaque est appelée roulage, également appelé cercle de roulage.

1. Principe de base, le principe de base de la flexion de roulement est montré dans l'image. Le matériau de plaque est placé sur le rouleau inférieur, la distance entre les rouleaux supérieur et inférieur peut être ajustée. Lorsque sa distance est inférieure à l'épaisseur de la plaque, la plaque produit une flexion, appelée flexion. S'il est roulé en continu, le matériau en plaque forme une courbure lisse dans la mesure où il est roulé (mais les deux extrémités du matériau en plaque restent droites en raison de l'impossibilité de rouler et doivent être éliminées lors de la formation de la pièce). Donc, la substance de la flexion est la flexion continue.

3.1 Le soudage peut être divisé en: soudage au CO2, soudage ar, soudage par résistance, etc.

3.1.1 principe de traitement de soudage au CO2: isoler mécaniquement l'air et le métal fondu avec un gaz protecteur (CO2) pour empêcher l'oxydation et la nitruration du métal fondu. Principalement utilisé pour souder le matériau en fer, caractéristiques: Connexion forte et bonne performance d'étanchéité, inconvénients: facile à produire des déformations lors du soudage. L'équipement de soudage au CO2 est principalement divisé en machine de soudage au CO2 robotisée et machine de soudage au CO2 artisanale.

3.1.2 le soudage à l'arc ar est principalement utilisé pour souder des matériaux en aluminium et en acier inoxydable. Son principe de traitement et ses avantages et inconvénients, ainsi que le CO2, l'équipement est également divisé en soudage robotique et soudage manuel.

3.1.3 principe de fonctionnement de la soudure par résistance: en utilisant le courant électrique à travers la chaleur de résistance générée par la pièce de soudure, le chauffage de la pièce de soudure fondue permet de connecter la pièce de soudure. L'équipement a principalement la série songxing, la série Chillon, etc.

3.2 Le rivetage peut être divisé en: raccord de rivet de pression et raccord de rivet, etc. Les équipements de rivetage courants sont les riveteurs à pression, les pistolets à riveter et les pistolets à riveter POP, etc.

3.2.1 l'accouplement rivet - pression consiste à presser des vis, des écrous dans la pièce d'alimentation afin qu'elle puisse connecter d'autres pièces par vissage.

3.2.2 l'accouplement à rivets consiste à riveter deux pièces avec des rivets.

Traitement de surface:

Le rôle décoratif et protecteur du traitement de surface sur la surface du produit est reconnu par de nombreuses industries. Dans l'industrie de la tôle, les traitements de surface couramment utilisés sont le placage, la pulvérisation et d'autres méthodes de surface.

1, le placage est divisé en: galvanisé (zinc de couleur, Zinc Blanc, Zinc bleu, zinc noir), nickelé, chromé, etc.;

Principalement sur la surface de la pièce formant une couche de protection, joue un rôle de protection et de décoration;

2, la pulvérisation de peinture divisée et la pulvérisation de poudre sont deux types, est la charge après le traitement préalable, avec un pistolet de pulvérisation, le gaz pulvérise la peinture sur la surface de la pièce, la peinture forme un revêtement sur la surface de la pièce. Après séchage, joue le rôle de protection;

Coude à la main

Dans l'équipement sans cintrage ou la production de petites quantités d'une seule pièce, le nombre de coudes est faible et la fabrication de moules de cintrage n'est pas économique, dans ce cas, le cintrage à la main est utilisé. Les principaux processus de pliage à la main sont le sablage, le traçage, le chauffage et le pliage.

(i) lors de l'irrigation avec du sable pour le coude à la main, afin d'éviter la déformation de la Section du tube en acier, les principales méthodes suivantes sont utilisées: remplissage de remplissage à l'intérieur du tube (sable imbriqué, colophane et alliage à bas point de fusion, etc.). Pour les tubes en acier de plus grand diamètre, le sable est généralement utilisé. Une extrémité du tube en acier est bouchée avec un bouchon en bois conique avant l'irrigation, des trous d'évent sont percés dans le bouchon pour permettre à l'air à l'intérieur du tube de s'échapper librement lorsqu'il est soumis à la dilatation thermique, et l'autre extrémité du tube est également bouchée avec un bouchon en bois Après le chargement du sable. Le sable chargé dans le tube en acier doit être propre, sec et serré.

Pour les tubes en acier de plus grand diamètre, une plaque de bouchon en acier peut être adoptée lorsque l'utilisation de bouchons en bois est gênante.

(II) le tracé détermine la longueur de chauffage du tube en acier

Iii) chauffage le chauffage peut être alimenté au charbon de bois, au coke, au gaz ou au mazout lourd. Le chauffage doit être lent et uniforme, la température de chauffage de l'acier au carbone ordinaire est généralement d'environ 1050 ℃. Cintrage à froid pour tubes en acier inoxydable et en acier allié.

(IV) Le cintrage de tubes en acier chauffés peut être effectué sur un dispositif de cintrage manuel.

Coude avec noyau

Le coude à noyau est le retour du coude le long du moule en utilisant le mandrin sur la machine de cintrage. Le rôle du mandrin est d'empêcher la déformation du profil lors de la flexion du tube. La forme du mandrin est de type à tête ronde, pointu, cuillère, joint unidirectionnel, joint universel et type d'arbre souple, etc.

La qualité d'un coude à noyau dépend de la forme, de la taille et de la position du mandrin à l'intérieur du tube.

Coude sans noyau

Le cintrage sans noyau est l'utilisation de la méthode de déformation inverse sur la machine de cintrage pour contrôler la déformation de la Section du tube d'acier, il permet au tube d'acier avant d'entrer dans la zone de déformation de cintrage, de donner à l'avance une certaine quantité de déformation inverse, tandis que l'extérieur du tube d'acier est convexe vers l'extérieur pour compenser ou réduire la déformation de la Section du tube d'acier lors du Cintrage, garantissant ainsi la qualité du tube de cintrage.

Le coude sans noyau est plus largement utilisé. Lorsque le rayon de courbure du tube d'acier est supérieur à 1,5 fois le diamètre du tube, le coude sans noyau est généralement utilisé. Seuls les tubes en acier de plus grand diamètre et d'épaisseur de paroi plus mince adoptent un coude à noyau.

En outre, la méthode de cintrage des tubes est également le coude de pression supérieure, le coude de fréquence intermédiaire, le coude de flamme et le coude d'extrusion, etc.

Tubes en acier

Les tubes en acier sont divisés en tubes en acier sans soudure et tubes en acier sans soudure.

(i) Tubes en acier sans soudure

Tubes en acier sans soudure Split tubes laminés à chaud, tubes étirés à froid, tubes extrudés, etc. Selon la forme de section, il est divisé en deux types, le tube en acier profilé est carré, ovale, triangulaire, étoile, etc. Selon l'utilisation, il y a des tubes à paroi épaisse et mince, les pièces en tôle d'or utilisent plus de tubes à paroi mince.

(II) Tubes en acier sans soudure

Tuyau d'acier soudé également appelé tuyau d'acier soudé, soudé avec une bande d'acier, il y a deux types de galvanisation et non galvanisé, le premier est appelé tuyau de fer blanc, le second est appelé tuyau de fer noir.

Les spécifications des tubes en acier sont exprimées en diamètre extérieur et en épaisseur de paroi dans le système métrique et en diamètre intérieur (pouces) dans le système impérial.

La méthode de marquage dimensionnel des tubes en acier est la suivante: diamètre extérieur épaisseur de paroi longueur, comme le tube d60106000

Mode de connexion des pièces en tôle:

Les pièces en tôle sont combinées par de nombreuses pièces qui doivent être couplées entre elles par certains moyens pour constituer un produit complet. Les méthodes d'accouplement couramment utilisées sont le soudage, le rivetage, le vissage et le gonflement. Plusieurs des méthodes décrites ci - dessus sont également utilisées pour la connexion entre les tubes en acier. À propos du soudage, du rivetage, du vissage

Le gonflement est une méthode de connexion qui utilise la déformation des tubes et des plaques en acier pour atteindre l'étanchéité et la fixation. Il peut utiliser des méthodes mécaniques, explosives et hydrauliques, etc., pour dilater le diamètre du tube d'acier, de sorte que le tube d'acier produit une déformation plastique, la paroi de l'alésage de la plaque tubulaire produit une déformation élastique, en utilisant le rebond de la paroi de l'alésage de la plaque tubulaire pour appliquer une pression radiale sur le tube d'acier, de sorte que le joint du tube d'acier à la plaque tubulaire a une résistance suffisante à la dilatation (Traction), pour garantir que le tube d'acier ne sera pas tiré de l'alésage du tube lorsque le joint Dans le même temps, il devrait également avoir une meilleure résistance d'étanchéité (résistance à la pression), sous la pression de travail pour garantir que les médias à l'intérieur de l'équipement ne fuient pas du joint.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque