1, définition

Les matériaux composites sont de nouveaux matériaux dans lesquels les gens utilisent des techniques avancées de préparation de matériaux pour combiner de manière optimale des composants de matériaux de nature différente. Les matériaux composites définis de manière générale doivent remplir les conditions suivantes:

I) Les matériaux composites doivent être artificiels et être des matériaux que les gens ont conçus pour fabriquer en fonction de leurs besoins;

Ii) Les matériaux composites doivent être composés de deux ou plusieurs composants de matériaux ayant des propriétés chimiques et physiques différentes, combinés dans la forme, les proportions et la distribution pour lesquelles ils ont été conçus, avec des interfaces évidentes entre les composants;

Iii) Il est structurellement concevable et peut être conçu de manière composite;

Iv) Les matériaux composites conservent non seulement les avantages des propriétés des composants, mais ils permettent également d'obtenir, grâce à la complémentarité et à l'Association des propriétés des composants, des propriétés globales qui ne peuvent être obtenues avec un seul matériau constitutif.

Les matériaux de matrice des matériaux composites sont divisés en deux grandes catégories, métalliques et non métalliques. Les matrices métalliques sont couramment utilisées en aluminium, magnésium, cuivre, titane et leurs alliages. Les matrices non métalliques sont principalement des résines synthétiques, du caoutchouc, des céramiques, du graphite, du carbone, etc. Les renforts sont principalement en fibre de verre, fibre de carbone, fibre de bore, fibre aramide, fibre de carbure de silicium, fibre d'amiante, whiskers, métal.

2. Classification

Un matériau composite est un mélange. Joue un grand rôle dans de nombreux domaines, remplaçant de nombreux matériaux traditionnels. Les matériaux composites sont divisés en matériaux composites métalliques et métalliques, matériaux composites non métalliques et métalliques, matériaux composites non métalliques et non métalliques par leur composition. Par ses caractéristiques structurelles, il est divisé en:

① Composite renforcé de fibres. Les différents renforts fibreux sont mis en composite à l'intérieur du matériau de la matrice. Tels que les plastiques renforcés de fibres, les métaux renforcés de fibres, etc.

② matériau composite sandwich. Composé d'une combinaison de matériaux de surface et de noyaux de nature différente. Habituellement, la force du matériau de surface est élevée et mince; Le matériau du noyau est léger et de faible résistance, mais a une certaine rigidité et épaisseur. Divisé en mezzanine solide et mezzanine en nid d'abeille.

③ matériau composite à grains fins. Répartir uniformément les grains durs et fins dans la matrice, tels que les alliages renforcés diffusants, les céramiques métalliques, etc.

④ matériaux composites mixtes. Constitué de deux ou plusieurs matériaux en phase de renfort mélangés à un matériau en phase de matrice. Par rapport aux composites mono - renfort ordinaires, sa résistance aux chocs, sa résistance à la fatigue et sa ténacité à la rupture sont considérablement améliorées et ont des propriétés de dilatation thermique spéciales. Il est divisé en mélange intra - couche, mélange inter - couche, mélange sandwich, mélange intra - couche / Inter - couche et matériau composite super - mélange.

Les matériaux composites peuvent principalement être divisés en deux grandes catégories de matériaux composites structurels et fonctionnels.

Les matériaux composites structuraux sont des matériaux utilisés en tant que structures porteuses, essentiellement constituées d'éléments de renfort capables de supporter des charges et d'éléments de matrice capables de relier les renforts en un matériau monolithique tout en jouant un rôle de transfert de force. Les renforts comprennent une variété de verre, de céramique, de carbone, de hauts polymères, de métaux ainsi que des fibres naturelles, des tissus, des whiskers, des feuilles et des particules, etc., tandis que la matrice a des hauts polymères (résines), des métaux, des céramiques, du verre, du carbone et du ciment, etc. Les composites structuraux de différents renforts et matrices peuvent être composés d'une grande variété de noms et sont nommés d'après les matrices utilisées, telles que les composites à base de polymère (résine), etc. La caractéristique du matériau composite structurel est qu'il peut être conçu selon les exigences du matériau dans l'utilisation de la force, plus important encore, il peut également être conçu pour la structure composite, c'est - à - dire la conception de la rangée de renforcement, peut raisonnablement répondre aux besoins et économiser du matériel.

Les matériaux composites fonctionnels sont généralement composés d'éléments fonctionnels et d'éléments matriciels, la matrice jouant non seulement le rôle de constituer l'ensemble, mais également de créer une synergie ou de renforcer les fonctions. Par matériau composite fonctionnel, on entend un matériau composite qui offre d'autres propriétés physiques que des propriétés mécaniques. Tels que: conductrice, supraconductrice, semi - conductrice, magnétique, piézoélectrique, amortissante, absorbante, transmonde, Abrasive, blindée, ignifuge, résistante à la chaleur, absorbant le son, isolant thermique, etc. mettre en évidence une certaine fonction. Collectivement appelés composites fonctionnels. Les composites fonctionnels sont principalement constitués de corps fonctionnels et de renforts et de matrices. Le corps fonctionnel peut être constitué d'un ou plusieurs matériaux fonctionnels. Les matériaux composites de corps multifonctionnels peuvent avoir plusieurs fonctions. Dans le même temps, il est également possible de créer de nouvelles fonctions en raison de l'effet composite. Les composites multifonctionnels sont la direction du développement des composites fonctionnels.

Les matériaux composites peuvent également être divisés en catégories couramment utilisées et avancées.

Les matériaux composites couramment utilisés, tels que l'acier au verre, sont constitués de fibres de verre et d'autres renforts de performance inférieure avec des polymères communs (résines). En raison de son faible prix, il a pu se développer considérablement et a été largement utilisé dans les navires, les véhicules, les tuyaux chimiques et les réservoirs de stockage, les structures de construction, les articles de sport et d'autres aspects.

Les matériaux composites avancés se réfèrent à des matériaux composites composés de renforts haute performance tels que la fibre de carbone, l'aramide égal à un polymère haute performance résistant à la chaleur, puis à base de métal, de céramique et de carbone (graphite) et à des composites fonctionnels. Leurs performances, bien qu'excellentes, sont relativement élevées et sont principalement utilisées dans l'industrie de la défense, l'aérospatiale, les machines de précision, les submersibles profonds, les pièces structurelles robotiques et les articles de sport haut de gamme, entre autres.

3, application

Les principaux domaines d'application des matériaux composites sont:

① domaine aérospatial. En raison de la bonne stabilité thermique des matériaux composites, de la résistance spécifique, de la rigidité spécifique élevée, il peut être utilisé pour la fabrication d'ailes et de fuselages avant d'avions, d'antennes satellites et de leurs structures de support, d'ailes et de coques de cellules solaires, de coques de gros lanceurs, de coques de moteurs, de pièces structurelles de navette spatiale, etc.

② industrie automobile. En raison des caractéristiques spéciales d'amortissement des vibrations du matériau composite, il peut réduire les vibrations et réduire le bruit, la résistance à la fatigue est bonne, facile à réparer après les dommages, facile à former l'ensemble, il peut être utilisé pour fabriquer la carrosserie automobile, les organes de contrainte, l'arbre de transmission, le châssis du moteur et ses composants internes.

③ domaine de la fabrication chimique, textile et mécanique. Il y a une bonne résistance à la corrosion de la fibre de carbone avec un matériau composite de matrice de résine, qui peut être utilisé pour fabriquer des équipements chimiques, des machines textiles, des machines à papier, des photocopieuses, des machines - outils à grande vitesse, des instruments de précision, etc.

④ domaine médical. Les composites en fibre de carbone ont d'excellentes propriétés mécaniques et n'absorbent pas les rayons X. ils peuvent être utilisés pour fabriquer des machines à rayons X médicaux et des orthèses orthopédiques, etc. Les matériaux composites en fibre de carbone ont également une bio - histocompatibilité et une compatibilité hématologique, une bonne stabilité dans un environnement biologique et sont également utilisés comme matériaux biomédicaux. En outre, les matériaux composites sont également utilisés dans la fabrication de dispositifs sportifs et utilisés comme matériaux de construction, etc.

4, matériaux composites modifiés au phosphate de zirconium

Au cours des dernières années, les Nanocomposites lamellaires polymères / inorganiques en raison de leurs excellentes propriétés à multiples facettes ont attiré beaucoup d'attention, de nombreuses études ont montré que les propriétés mécaniques, les propriétés thermiques, etc. des matériaux composites peuvent être nettement améliorées dans le cas de la faible teneur en charge nanoinorganique. À l'heure actuelle, il y a eu beaucoup de recherches sur les Nanocomposites de couches inorganiques et de polymères tels que le monticule, le sol à tiges concaves et convexes, mais relativement peu de recherches sur les Nanocomposites polymère / phosphate de zirconium.

La structure du panneau de couche d'alpha - ZrP est stable, après l'introduction de l'objet entre les couches peut encore maintenir un panneau de couche plus stable, et sa capacité d'échange d'ions est grande, et a des caractéristiques telles que le rapport de diamètre long contrôlable et la distribution de taille de particules plus étroite, qui peut être appliquée à la préparation de Nanocomposites inorganiques polymères / couches. Une modification organique de l'a - ZrP est nécessaire pour augmenter l'espacement des couches de feuillets de phosphate de zirconium et faciliter leur pelage dans la matrice polymère, tout en augmentant la compatibilité de la couche de feuillets de phosphate de zirconium avec la matrice polymère. L'alpha - ZrP est généralement modifié organiquement avec de petites molécules d'amines ou d'alcools par des réactions de Protonation - Oh ou des liaisons hydrogène à l'intérieur et à l'extérieur de ses couches, il peut également être procédé à une interpolation macromoléculaire, mais en raison de son espacement des couches plus petit, l'interpolation directe des macromolécules est plus difficile et nécessite généralement un soufflage par de petites molécules avant d'échanger avec de grandes molécules.

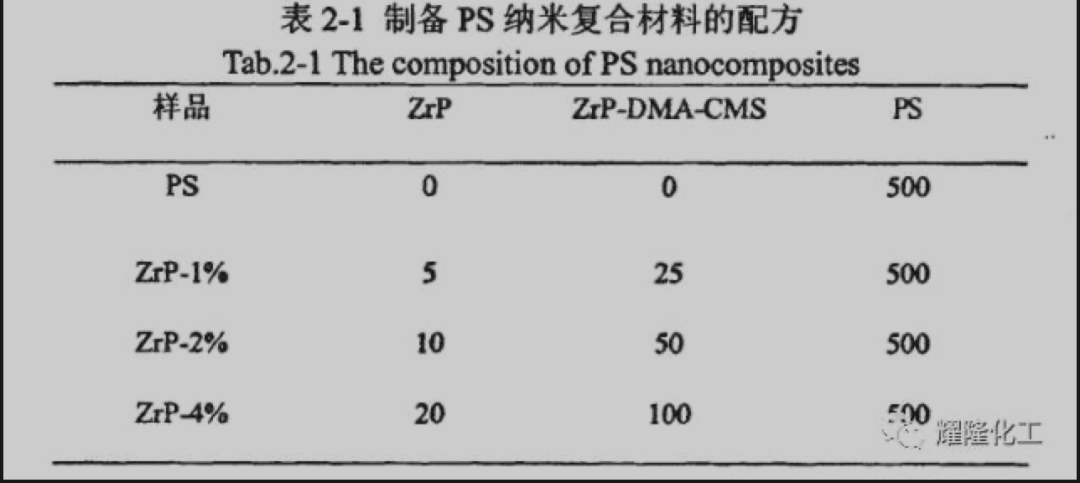

Un sel d'ammonium quaternaire à longue chaîne (DMA - CMS) a été synthétisé à l'aide d'une octadécyldiméthylamine tertiaire (DMA) et d'un styrène P - chlorométhylé (CMS), l'alpha - ZrP étant préfabriqué par la méthylamine puis échangé avec le DMA - CMS pour donner du phosphate de zirconium organomodifié (zrp.dma.cms). Ce traitement organique de phosphate de zirconium a été mélangé à du PS fondu pour obtenir un Nanocomposite PS / phosphate de zirconium modifié organiquement, dont la structure et les propriétés ont été étudiées.

L'analyse par DRX montre que le sel d'amine quaternaire à longue chaîne DMA - CMS est relativement facile à insérer entre les couches d'alpha - ZrP après le préfixage à la méthylamine, après interpolation, la distance intercalaire de phosphate de zirconium est augmentée de 0,8 nm à 4,0 nm, l'effet d'interpolation étant évident. Un Nanocomposite de phosphate de zirconium modifié par DMA - CMS (ZRP - DMA - CMS) avec PS préparé par extrusion bi - vis, par rapport au ZRP - DMA - CMS, l'espacement des couches est encore élargi de 4,0 nm à 4,3 nm, une partie du polystyrène entrant entre les couches de phosphate de zirconium.

L'analyse mécanique a montré qu'avec une teneur en phosphate de zirconium de 1%, la résistance à la traction, le module d'élasticité, l'allongement à la rupture et la résistance aux chocs des Nanocomposites PS / phosphate de zirconium modifié organiquement ont été améliorés de 4%, 21%, 8% et 43%, respectivement. Mais avec l'augmentation de la teneur en phosphate de zirconium, la résistance à la traction, le module d'élasticité, l'allongement à la rupture et la résistance aux chocs des matériaux Nanocomposites ont tendance à baisser, la résistance, la rigidité et la ténacité des matériaux commencent à diminuer. L'addition d'une quantité appropriée de phosphate de zirconium organique modifié ZRP - DMA - CMS a un certain effet de durcissement renforcé sur le PS.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque