Le traitement à froid de la tôle est le traitement des processus de soutirage, de découpe, de formage, de connexion, etc. autour des matières premières telles que les plaques, les profilés et les tubes, avec leurs propres caractéristiques et caractéristiques de traitement, formant ainsi leur propre contenu de traitement unique et processus de production et spécifications opérationnelles.

Contenu du travail de traitement de la tôle le contenu spécifique du travail de traitement de la tôle est lié à la structure, au niveau de complexité des éléments en tôle, en général, son contenu de travail et ses étapes de travail sont principalement les suivants.

1. Comprendre le diagramme des pièces en tôle est la prémisse du traitement de la tôle, seule la compréhension du diagramme des pièces peut analyser plus avant la structure des pièces claires, comprendre la forme, les composants, les dimensions et les exigences techniques connexes, etc., afin d'effectuer le traitement ultérieur. Les diagrammes de pièces en tôle sont à la fois la base de l'usinage et de l'inspection des produits, un document technique important dans la production.

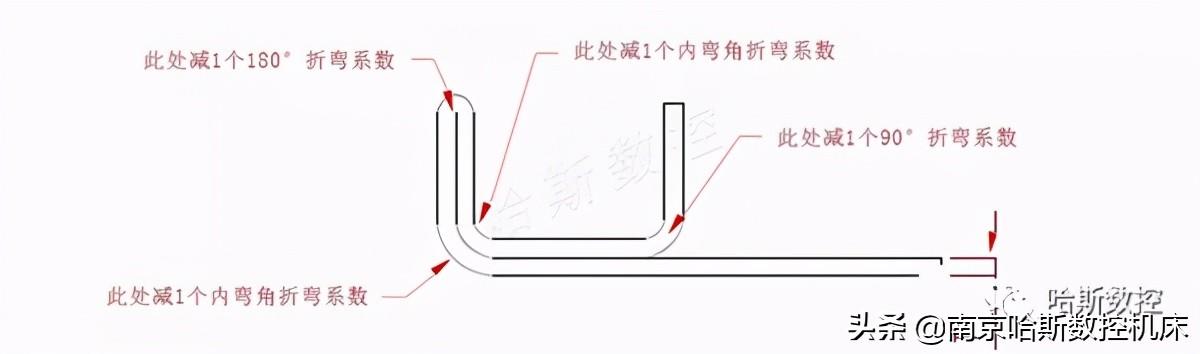

Sur la base de la compréhension du diagramme de la pièce en tôle, les calculs nécessaires (pour les pièces trop complexes à calculer, les décisions d'essai peuvent également être prises en production) et le déploiement doivent être effectués après un traitement approprié de l'élément traité (par exemple: ajout de la marge d'usinage, détermination du rayon de courbure de la couche neutre de l'élément incurvé, etc.) sur la base de l'analyse et de la sélection du processus de fabrication, en fonction des types de matériaux, des caractéristiques structurelles, de la forme et des Exigences dimensionnelles de l'élément en tôle, afin d'obtenir le diagramme de déploiement de tout ou partie de la pièce à l'échelle 1: 1 (ce diagramme de déploiement est un diagramme d'échantillonnage), les données de déploiement, le traçage ou le modèle d'inspection nécessaires au processus de fabrication du produit.Attendez. Le déploiement de l'échantillon est le premier processus de traitement de la tôle et, en substance, l'un des éléments de travail de l'élaboration d'un code de processus (document de processus spécifiant le processus de fabrication des composants en tôle et les méthodes de fonctionnement, etc.).

La préparation des protocoles de processus appartient à la préparation technique de la production des composants en tôle, généralement sous la responsabilité des techniciens en ingénierie. Mais dans différentes industries, différentes tailles d'entreprises, selon le niveau de complexité des composants, la préparation des protocoles de processus peut également être légèrement différente, ou il se produit des situations où les techniciens de tôlerie à froid, les techniciens de tôlerie à froid de haut niveau sont responsables de l'achèvement. Habituellement, le travail à froid ordinaire de la tôle pour le déploiement de l'échantillon ne doit souvent être effectué que sur la base du diagramme de déploiement pertinent et d'autres documents techniques, pour effectuer le tracé (numéro) du diagramme de déploiement de l'élément traité, pour être responsable de la fabrication de la tige de l'échantillon, du modèle et d'autres tâches.

Développer le diagramme

3. Traitement de la production selon la documentation technique relative au traitement de la tôle, en utilisant divers équipements et outils de traitement de la tôle, en utilisant diverses méthodes de traitement (y compris le traitement thermique, le traitement de surface, etc.), pour fabriquer des produits conformes aux exigences du diagramme des pièces en tôle.

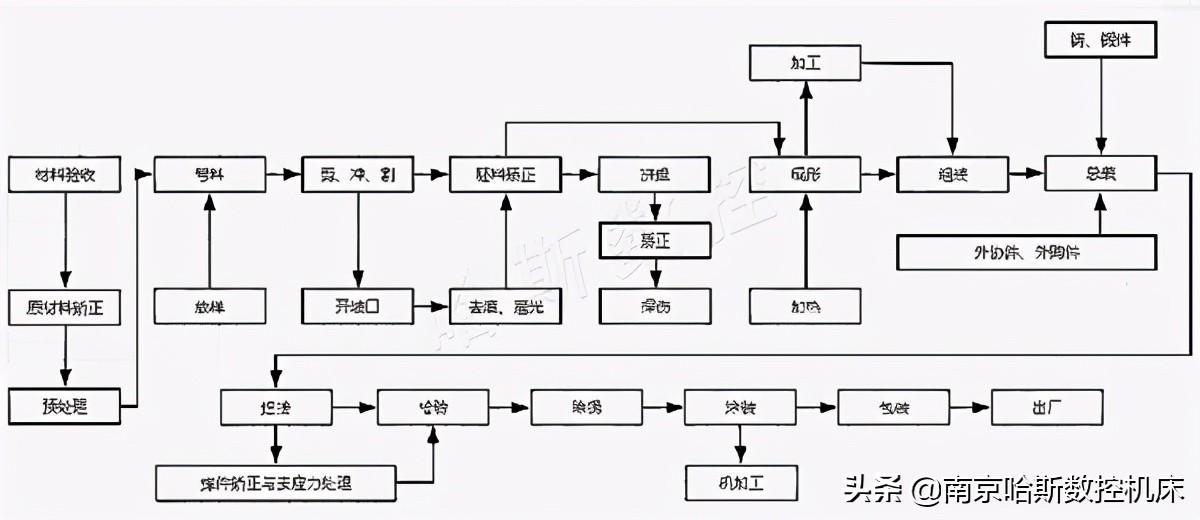

En règle générale, la procédure de fabrication du traitement de la tôle comprend principalement des processus tels que la préparation, l'échantillonnage, le traitement, l'assemblage, la connexion, la correction et l'inspection. Les matières premières se réfèrent principalement à la préparation des matières premières et des ébauches de pièces, qui comprennent le calcul de la qualité de l'acier et le nivellement et le lissage, etc. Lorsque la taille de l'ébauche est plus grande que les exigences des spécifications des matières premières, il est également nécessaire d'effectuer l'épissage, à ce stade, le travail de préparation comprend à son tour le traçage, le déballage, la connexion et d'autres éléments. L'échantillonnage est basé sur le dessin mécanique du produit pour déterminer la forme et les dimensions réelles de la pièce ou de l'article, afin de créer un modèle et de l'utiliser pour tracer des lignes de traitement, des lignes de position diverses, etc. sur la matière première (ou l'ébauche). Le chargement est basé sur le type de ligne tracé au moment du marquage, en utilisant des méthodes telles que le cisaillement, le découpage ou le découpage à l'air pour séparer les pièces ou les ébauches de la matière première. Selon les exigences de fabrication de pièces différentes, certaines ébauches doivent également passer par le moule pour l'estampage et d'autres méthodes pour le traitement et la mise en forme. Le formage selon la nature peut être divisé en formage par pliage et formage par pressage, etc., selon la température de formage différente, elle est divisée en formage à froid et formage par pressage à chaud.

L'assemblage et la connexion de la structure en acier consiste à assembler diverses pièces de structure en acier en pièces ou en produits et à les assembler en un tout par soudage, rivetage, boulonnage, etc. L'ensemble du processus d'assemblage de la structure en acier est soumis à un contrôle de qualité minutieux et rigoureux afin d'éviter que la qualité du produit ne soit affectée par des matériaux non conformes, des spécifications de processus incorrectes, des pièces ou des composants non conformes aux exigences de tolérance entrant dans l'assemblage.

Lors de l'inspection, il est constaté que les pièces, les composants et les produits subissent une déformation, généralement un certain travail correctif, qui est également une caractéristique importante du processus de fabrication de la structure en acier.

Enfin, pour améliorer la protection contre la corrosion, la résistance à l'usure, la décoration et d'autres fonctions de la surface des composants, les composants finis par la production et le traitement doivent souvent être peints ultérieurement (principalement avec placage, peinture, etc.). Pour garantir la qualité des processus de traitement des composants et des produits finis en usine, il est également nécessaire d'appliquer un système d'inspection strict (y compris l'auto - inspection par le transformateur lui - même et l'inspection spécialisée par un personnel d'inspection dédié).

Processus de traitement de la tôle processus de traitement de la tôle processus de traitement de la tôle se réfère au processus de production, dans un certain ordre de changer progressivement la forme de la pièce, la taille, les propriétés matérielles ou l'assemblage et le soudage des pièces, etc., jusqu'à ce que la fabrication de pièces en tôle conformes aux exigences de forme et de taille, le processus complet de traitement, pour une pièce de structure plus complexe, son traitement de production doit généralement passer par: préparation du matériau, déploiement de l'échantillon, découpe de l'ébauche, formage et assemblage et de nombreux autres éléments de processus peuvent être achevés, et parce que Le traitement de la tôle à froid est souvent combiné avec le soudage, la découpe du métal, le traitement thermique et l'inspection et d'autres processus, pour former un processus de fabrication de produits complet, par conséquent, son processus de traitement est souvent contient le contenu du processus de traitement ci - dessus, comme indiqué dans le Diagramme de flux ci - dessous.

diagramme de processus

diagramme de processus

Les processus technologiques sont des documents techniques importants qui guident l'ensemble du processus de traitement des composants, organisent et gèrent le traitement de la production. Pour l'usinage des pièces qui ne se fait pas dans un atelier ou même dans une usine, c'est une base importante pour l'écoulement des processus de chaque atelier, la coopération de la Division du travail et l'intégration mutuelle.

Étant donné que le processus de processus est l'achèvement de l'ensemble du parcours spécifié pour chaque composant d'un composant, de la matière première à l'ensemble du composant, il est également appelé parcours de processus.

Code de processus pour le traitement de la tôle le processus de processus spécifie le processus de traitement des pièces, tandis que le contenu de traitement spécifique est guidé et contrôlé par le Code de processus.

Le Protocole de processus est le meilleur schéma de processus techniquement réalisable et économiquement raisonnable que le technicien de processus peut choisir en fonction des exigences du dessin du produit et des caractéristiques de la pièce, du lot de production et de l'équipement existant et de la capacité de production de l'entreprise, etc., après une analyse et une comparaison approfondies entre plusieurs schémas de processus possibles, il s'agit d'un document technique qui guide le processus de production de pièces. Dans la documentation technique, préciser l'ébauche utilisée pour cette pièce et la manière dont elle est traitée, les dimensions d'usinage spécifiques; La nature, la quantité, la séquence et les exigences de qualité de chaque processus; Le modèle d'équipement, les spécifications utilisées dans chaque processus; La forme des outils de traitement (tels que: accessoires, couteaux, moules, etc.) utilisés dans chaque processus; Exigences de qualité et méthodes d'inspection de chaque processus, etc. En général, une grande pièce de structure en tôle complexe, les travailleurs de la tôle ont souvent besoin d'être complétés par des soudeurs électriques, des travailleurs de levage et d'autres types de travail professionnel, tandis que les pièces en tôle sont utilisées pour le traitement sous pression (par exemple: presse, presse à huile, etc.) Processus de traitement directement terminé, souvent appelé processus d'estampage; Pour le processus d'usinage qui utilise l'usinage de soudage pour l'assemblage des composants, il est souvent appelé processus de soudage, tandis que pour l'usinage d'assemblage qui doit être à la fois usiné et composé de processus de soudage, de rivetage, etc., il est directement appelé processus d'assemblage ou processus de rivetage, etc.

Il convient de noter que la discipline du processus n'est pas immuable, dans la pratique de la production doit être constamment améliorée et perfectionnée, sa rationalité est différente pour différentes entreprises, différentes situations de production et même différents niveaux techniques des travailleurs opérationnels. Mais un principe général est que la préparation d'un code de processus doit garantir la sophistication technique, la faisabilité du processus, la rationalité économique, tout en maintenant de bonnes conditions de travail.

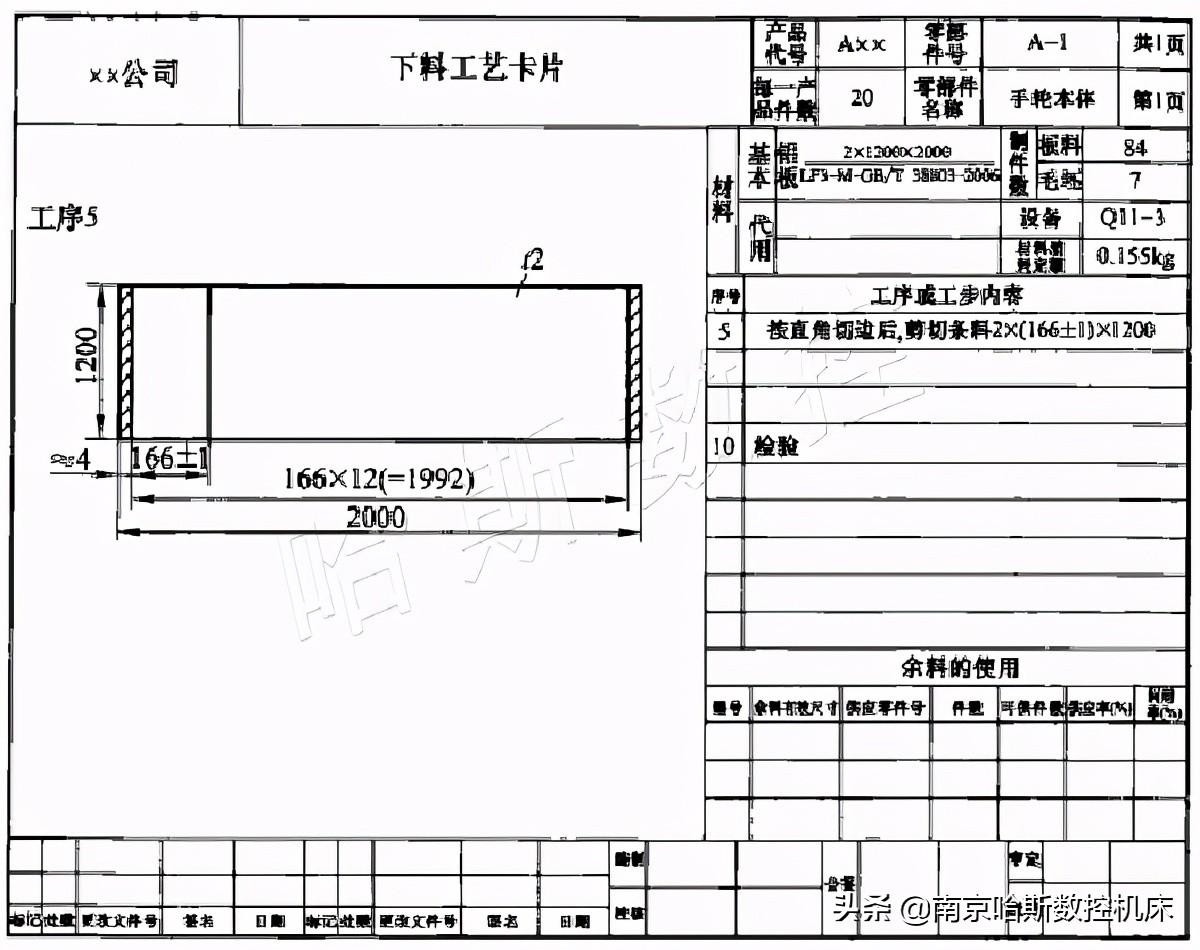

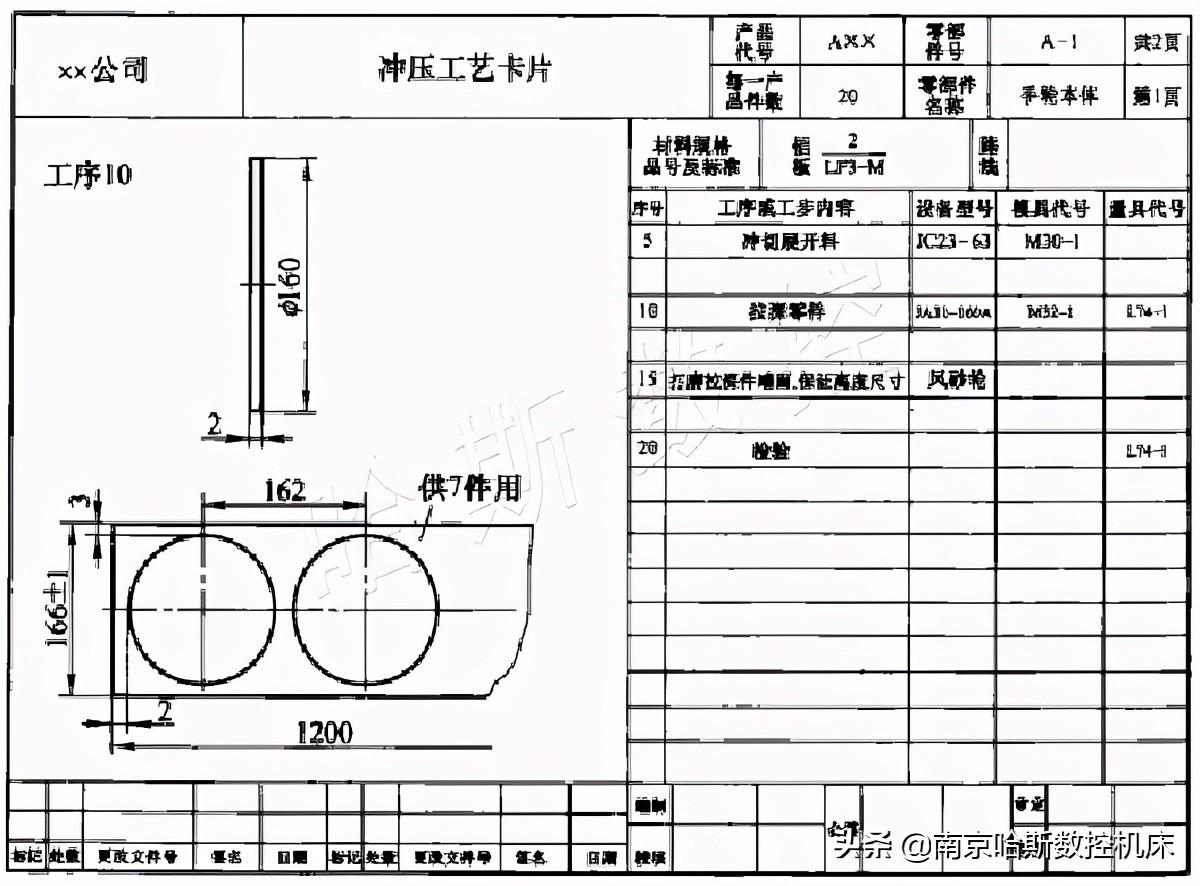

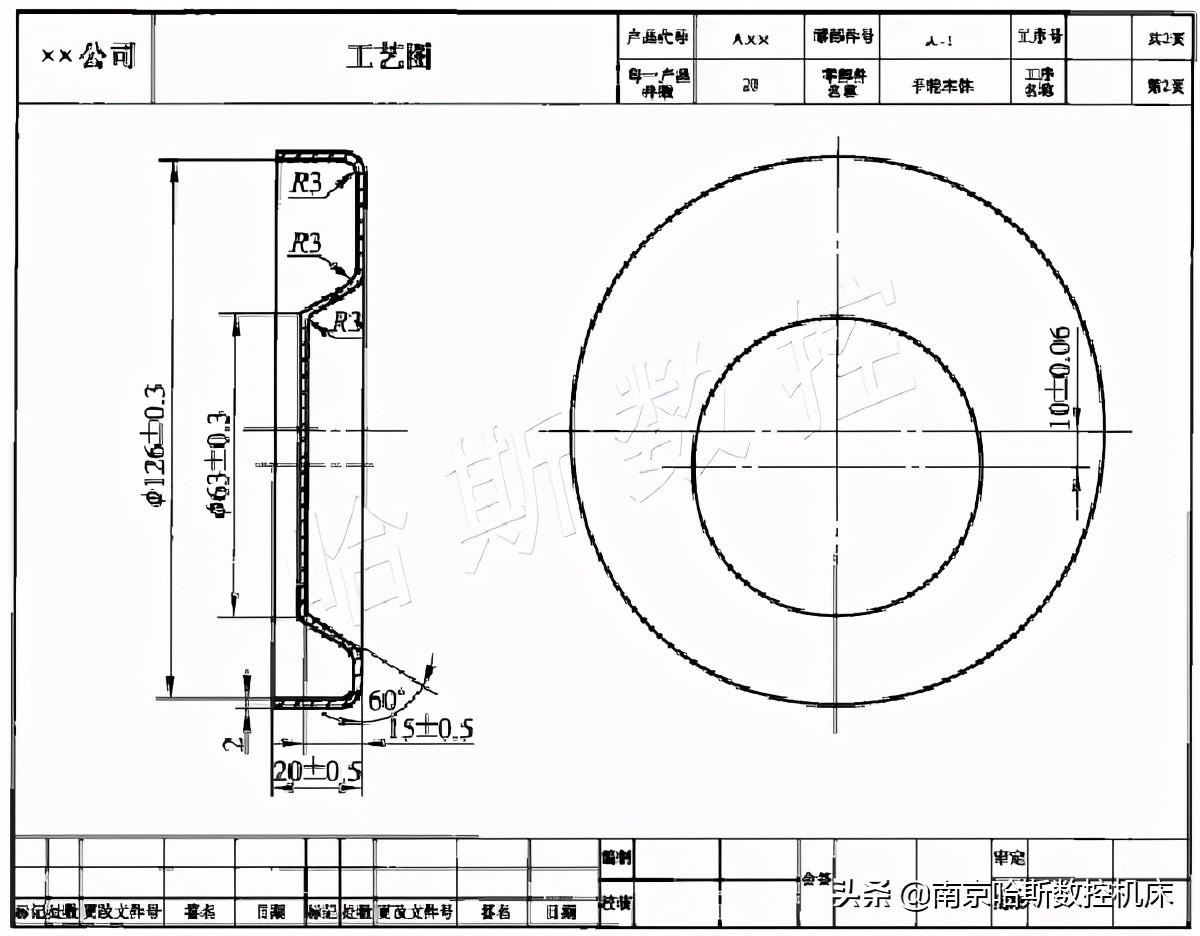

Comme le diagramme de processus montre les pièces pour un certain produit d'entreprise sur le corps de roue à main, en utilisant 2mm d'épaisseur lf3 - M (5a03), la production de lots plus importants, nécessite que les pièces après la formation, après l'essai de l'épaisseur du matériau visible et la production de fissures. La carte de processus d'alimentation en bas de la figure pour son processus d'alimentation en cisaillement, parce que les pièces sont principalement complétées par une presse avec le moule correspondant, de sorte que son traitement ultérieur est appelé traitement d'estampage, la carte de processus d'estampage de la figure, le diagramme de processus de la figure est Le processus de traitement d'estampage de cette pièce.

La carte de processus est la raison pour laquelle les moules et les mesures (inspection, modèle) sont gérés par un nom de code, afin de faciliter la production et les besoins de gestion technique des moules et des mesures. De même, pour les besoins de la production et de la gestion technique, certaines entreprises organisent généralement le déchargement des pièces d'estampage, etc. en tant qu'atelier indépendant, dont les instructions de travail pour le traitement de l'estampage sont également regroupées sous forme de cartes. Certaines entreprises en fonction de leurs propres caractéristiques, le chargement des pièces d'estampage peut être intégré à l'atelier d'estampage, à ce stade, les cartes de chargement et les cartes d'estampage peuvent également être combinées en un.

cartes d'artisanat

cartes d'artisanat

cartes de processus d'estampage

cartes de processus d'estampage

diagramme de processus

diagramme de processus

procédure de poinçonnage de tôle

procédure de poinçonnage de tôle

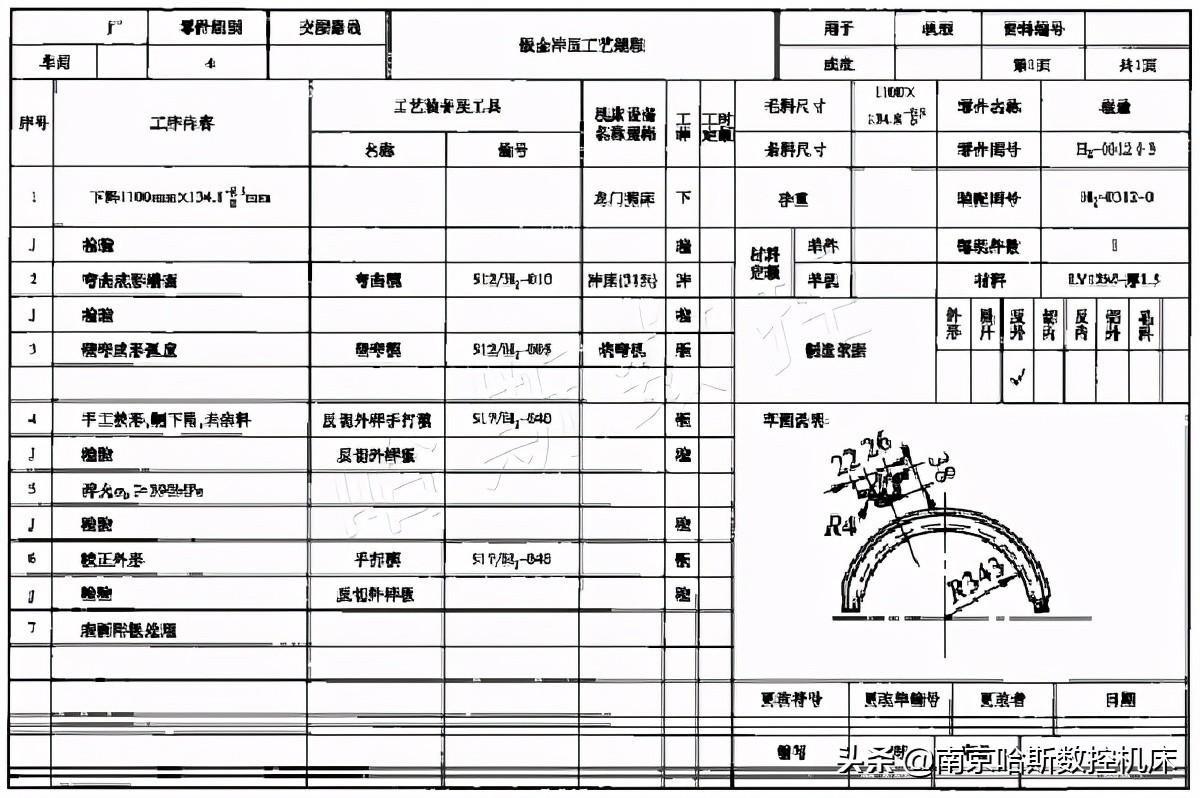

En général, le processus de traitement spécifique à toutes les pièces en tôle, il n'est pas souvent terminé par un atelier de chargement, d'estampage, de nombreuses pièces peuvent également être intercalées dans l'usinage, le traitement thermique, le traitement de surface, etc., les instructions de travail entre les ateliers et les départements sont contrôlées par leurs pratiques de processus correspondantes, mais dans différentes industries, en raison de la différence des produits de production et des habitudes de traitement, en particulier dans le traitement des composants en tôle avec des exigences techniques professionnelles peu élevées et un niveau de complexité peu élevé, il est également fréquent de préparer un code de processus complet pour guider La production. La pratique du processus d'estampage de tôle est la pratique du processus d'estampage des bords de cadre (en utilisant du matériau lf12m de 1,5 mm) sur les produits d'une entreprise.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque