Tout le monde sait que dans le domaine de l'aviation, afin de réduire le poids de la pièce d'aviation elle - même, il y aura beaucoup d'utilisation de matériaux en alliage d'aluminium. Mais dans l'usinage de précision de l'alliage d'aluminium, en raison du coefficient de dilatation du matériau relativement grand, il est facile de se déformer dans le processus de traitement de la paroi mince, en particulier lorsque l'ébauche de forgeage libre est utilisée, la marge de traitement est grande, le problème de la déformation est plus souligné.

I. causes de déformation du traitement

Les raisons de la déformation du traitement des pièces en alliage d'aluminium sont en fait nombreuses, liées au matériau, à la forme des pièces et aux conditions de production, telles que les performances du liquide de coupe. Résumé contient approximativement les points suivants, qui sont la déformation sous contrainte interne de l'ébauche, la force de coupe, la chaleur de coupe et la déformation causée par le clip de montage.

II. Mesures de processus à mettre en place pour réduire la déformation du traitement

1, pour réduire la contrainte interne de l'ébauche

Nous pouvons adopter un traitement par vieillissement naturel ou artificiel, ainsi que des vibrations, capables d'éliminer partiellement les contraintes internes de l'ébauche. Le pré - traitement est également une méthode de processus éprouvée. Pour les ébauches relativement grandes, en raison de la grande marge, la déformation après traitement est également grande. Si nous pré - usinons l'excès de l'ébauche, réduire la marge de chaque partie, non seulement peut réduire la déformation de traitement du processus ultérieur, mais aussi pré - usiner après le placement pendant un certain temps, peut également libérer une partie de la contrainte interne.

2, peut améliorer la capacité de coupe de l'outil

Le matériau de l'outil, les paramètres géométriques ont une influence importante sur la force de coupe ainsi que sur la chaleur de coupe, le bon choix de l'outil est essentiel pour réduire la déformation de l'usinage des pièces.

① raisonnable pour sélectionner les paramètres géométriques de l'outil

Angle avant: dans les conditions de maintien de la force de l'arête, l'angle avant est correctement choisi un peu plus grand, d'une part, il est capable d'affûter l'arête tranchante, mais peut également réduire la déformation de coupe, rendre l'évacuation des copeaux plus lisse, ce qui réduit la force de coupe et La chaleur de coupe. Checky utilise un couteau à angle avant négatif.

Angle arrière: la taille de l'angle arrière a un impact direct sur l'usure de la surface de coupe arrière et la qualité de la surface traitée. L'épaisseur de coupe est une condition importante pour le choix de l'angle arrière. Lors du fraisage grossier, en raison de la grande quantité d'alimentation, de la charge de coupe lourde et de la production de chaleur, les conditions de dissipation de la chaleur de l'outil sont bonnes, par conséquent, l'angle arrière doit être choisi un peu plus petit. Lors de l'usinage de finition, l'arête doit être tranchante, ce qui atténue le frottement de la face arrière de l'outil avec la surface d'usinage, réduit la déformation élastique, par conséquent, l'angle arrière doit être choisi un peu plus grand.

Angle de spirale: pour rendre le fraisage lisse et réduire la force de fraisage, l'angle de spirale doit être choisi aussi grand que possible.

Angle principal: une réduction appropriée de l'angle principal permet d'améliorer efficacement les conditions de dissipation thermique, de sorte que la température moyenne de la zone de traitement diminue.

② améliorer la structure de l'outil

Réduire le nombre de dents de fraise et augmenter l'espace de confettis. En raison de la grande plasticité du matériau en alliage d'aluminium, la déformation de coupe dans l'usinage est grande et nécessite un grand espace de confettis, de sorte que le rayon de fond de la rainure de confettis doit être plus grand et le nombre de dents de fraise moins est bon. Par example, une fraise inférieure à φ 20 mm utilise deux dents d'outil; La fraise φ30 - φ60mm utilise trois dents de couteau mieux pour éviter la déformation des pièces en alliage d'aluminium à paroi mince due au colmatage des copeaux.

Dents d'affûtage: la valeur de la rugosité de l'arête de coupe de la dent d'outil doit être inférieure à RA = 0,4 µm. Avant d'utiliser un nouveau couteau, vous devez utiliser une fine pierre à huile pour aiguiser légèrement les dents avant et après les dents du couteau afin d'éliminer les bavures restantes et les légères stries de scie lors de l'affûtage des dents. De cette façon, non seulement la chaleur de coupe peut être réduite, mais la déformation de coupe est également plus faible.

Contrôle strict des critères d'usure de l'outil: après l'usure de l'outil, la valeur de la rugosité de la surface de la pièce augmente, la température de coupe augmente et la déformation de la pièce augmente avec elle. Par conséquent, à l'exception du choix d'un matériau de coupe avec une bonne résistance à l'usure, la norme d'usure de l'outil ne doit pas être supérieure à 0,2 mm, sinon il est facile de produire des astroplastes. Lors de la coupe, la température de la pièce ne dépasse généralement pas 100 ° C pour éviter la déformation.

③ améliorer la méthode de clipsage des pièces

Pour les pièces en alliage d'aluminium à paroi mince moins rigides, les méthodes de clipsage suivantes peuvent être utilisées pour réduire la déformation:

Pour les pièces de la catégorie des douilles à paroi mince, si elles sont serrées radialement avec un mandrin d'auto - centrage à trois griffes ou une pince à ressort, la déformation de la pièce se produit nécessairement une fois desserrée après l'usinage. À ce stade, la méthode de compression de la surface d'extrémité axiale mieux rigide doit être utilisée. Positionné dans l'alésage intérieur de la pièce, faites maison avec un arbre de perçage fileté, emboîté dans l'alésage intérieur de la pièce, sur lequel la surface d'extrémité est pressée avec une plaque de couverture puis vissée contre - serrée. La déformation de serrage est évitée lors de l'usinage du cercle extérieur, ce qui donne une précision d'usinage satisfaisante.

Lors du traitement des pièces en tôle mince à paroi mince, il est préférable d'utiliser une ventouse à vide pour obtenir une force de serrage uniformément répartie, puis une plus petite quantité de coupe pour le traitement, peut très bien empêcher la déformation de la pièce.

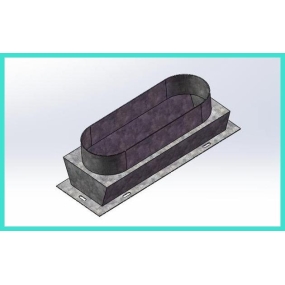

En outre, la méthode de remplissage peut être utilisée. Pour augmenter la rigidité du processus de la pièce à paroi mince, un milieu peut être rempli à l'intérieur de la pièce pour réduire la déformation de la pièce lors du clipsage et de la coupe. Par exemple, à l'intérieur de la pièce de travail est versé dans l'urée fondue contenant 3% - 6% de nitrate de potassium, après le traitement, la pièce de travail est immergé dans l'eau ou l'alcool, puis le remplissage peut être dissous et versé.

④ organiser raisonnablement le processus

Lors de la coupe à grande vitesse, en raison de la grande marge d'usinage et de la coupe intermittente, le processus de fraisage a tendance à produire des vibrations qui affectent la précision de l'usinage et la rugosité de la surface. Par conséquent, le processus de traitement de coupe à grande vitesse CNC peut généralement être divisé en; Processus tels que l'ébauche - la semi - finition - l'équarrissage - la finition. Pour les pièces exigeantes en précision, il est parfois nécessaire d'effectuer une demi - finition secondaire, puis une finition. Après l'ébauche, la pièce peut être refroidie naturellement, éliminant les contraintes internes générées par l'ébauche et réduisant la déformation. La marge laissée après l'ébauche doit être supérieure à la déformation, généralement de 1 à 2 mm. Lors de la finition, la surface de finition des pièces doit maintenir une marge de traitement uniforme, généralement de 0,2 à 0,5 mm, de sorte que l'outil est dans un état stable pendant le processus de traitement, peut réduire considérablement la déformation de coupe, obtenir une bonne qualité de traitement de surface et garantir la précision du produit.

Iii. Techniques opérationnelles

Les pièces en alliage d'aluminium se déforment lors de l'usinage et, en plus des raisons mentionnées ci - dessus, le mode opératoire est également très important dans la pratique.

(1) pour les pièces avec une grande marge de traitement, afin qu'elles aient de meilleures conditions de dissipation de chaleur dans le processus de traitement, pour éviter la concentration de chaleur, lors du traitement, il convient d'utiliser un traitement symétrique. S'il y a un morceau de matériau de plaque de 90 mm d'épaisseur qui doit être traité à 60 mm, si le fraisage d'un bon côté immédiatement après le fraisage de l'autre côté, un traitement à la taille finale, la planéité est jusqu'à 5 mm; Si l'usinage symétrique est effectué à l'aide d'une avance d'outil répétée, chaque côté est traité en deux fois jusqu'à la taille finale, ce qui garantit une planéité de 0,3 mm.

(2) réduire la force de coupe, la chaleur de coupe en changeant la quantité de coupe utilisée. Parmi les trois éléments de la quantité de coupe utilisée, le tirant d'outil arrière a une grande influence sur la force de coupe. Si la marge d'usinage est trop grande, la force de coupe d'un couteau de marche est trop grande, non seulement déformera la pièce, mais affectera également la rigidité de la broche de la machine - outil et réduira la durabilité de l'outil. Si vous réduisez le nombre de couteaux dans le dos, vous Réduirez considérablement l'efficacité de la production. Cependant, dans l'Usinage CNC, il s'agit d'un fraisage à grande vitesse qui peut surmonter ce dilemme. Tout en réduisant le tirant arrière, il suffit d'augmenter l'alimentation en conséquence et d'améliorer la vitesse de rotation de la machine - outil pour réduire la force de coupe tout en garantissant l'efficacité de l'usinage.

(3) s'il y a plusieurs cavités sur les pièces en tôle, lors du traitement, il n'est pas approprié d'utiliser une cavité par une méthode de traitement séquentiel, de sorte que les pièces ne sont pas uniformément soumises à la force et produisent une déformation. En utilisant plusieurs usinages en couches, chaque couche est traitée simultanément à toutes les cavités, puis le niveau suivant est traité, de sorte que les pièces sont uniformément sollicitées et réduisent la déformation.

(4) Les pièces à paroi mince produisent une déformation lors du traitement en raison du clip de montage, même la finition est difficile à éviter. Pour réduire au minimum la déformation de la pièce, vous pouvez desserrer les attaches avant que la finition ne soit sur le point d'atteindre la taille finale, de sorte que la pièce soit libre de revenir à son état d'origine, puis de presser légèrement, selon que vous pouvez juste serrer la pièce (entièrement par la main), de sorte que vous pouvez obtenir l'effet de finition idéal. En résumé, le point d'action de la force de serrage est préférable sur la surface d'appui, la force de serrage doit agir dans la bonne direction de la rigidité de la pièce, dans le principe de garantir que la pièce ne se desserre pas, plus la force de serrage est faible, mieux c'est.

(5) l'ordre des couteaux doit également être étudié. L'accent est mis sur l'amélioration de l'efficacité du traitement, la poursuite du taux d'excision par unité de temps, généralement peut utiliser le fraisage inverse. C'est - à - dire découper l'excès de matière de la surface de l'ébauche avec la vitesse la plus rapide et le temps le plus court, formant essentiellement le profil géométrique requis pour la finition. Et l'accent mis sur la finition est de haute précision et de haute qualité, il convient d'utiliser le cisaillement. Parce que l'épaisseur de coupe des dents de l'outil diminue progressivement du maximum à zéro lors du fraisage dans le sens inverse, le durcissement de l'usinage est considérablement réduit, tout en atténuant le degré de déformation de la pièce.

(6) lors de l'usinage des pièces de cavité à bande, lors de l'usinage de la cavité, essayez de ne pas laisser la fraise comme un foret enfoncer directement dans les pièces, ce qui entraîne un espace insuffisant pour les copeaux de fraise, une décharge de copeaux non lisse, provoquant une surchauffe des pièces, une dilatation et des phénomènes défavorables tels que l'avalanche, le couteau cassé. Percez d'abord le trou de l'outil avec un foret de la même taille ou de la même taille que la fraise, puis fraisez à la fraise. Alternativement, un programme de coupe à vis peut être produit avec le logiciel Cam.

Iv. La surface de la pièce devient noire

La coulée d'alliage d'aluminium est généralement coulée de type métallique, l'aluminium métallique et l'alliage d'aluminium ont une bonne fluidité et plasticité, mais il est facile de devenir noir pendant l'utilisation, pour les raisons suivantes:

(1) la conception du processus n'est pas raisonnable. Les pièces moulées sous pression en alliage d'aluminium sont mal traitées après le nettoyage ou l'inspection sous pression, créant les conditions pour que les pièces moulées sous pression en alliage d'aluminium deviennent noires et accélèrent la génération de moisissure.

(2) Les facteurs internes de l'alliage d'aluminium. De nombreux fabricants de moulage sous pression en alliage d'aluminium après le moulage sous pression, le processus d'usinage, ne pas faire de traitement de nettoyage, ou simplement rincer avec de l'eau, ne peut pas faire un nettoyage complet, la surface de l'aluminium moulé sous pression reste de l'agent de démoulage, du liquide de coupe, du liquide de saponification et d'autres substances corrosives et d'autres taches, ces taches accélèrent le long point de moisissure de moulage sous pression en alliage d'aluminium devient noir.

(3) la gestion de l'entreposage n'est pas en place. Stocker les pièces moulées sous pression en alliage d'aluminium à différentes hauteurs dans l'entrepôt, leur condition de moisissure est également différente.

(4) facteur environnemental externe d'alliage d'aluminium. L'aluminium est un métal vif qui est extrêmement susceptible de s'oxyder pour devenir noir ou moisi dans certaines conditions de température et d'humidité, déterminées par les caractéristiques de l'aluminium lui - même.

(5) L'agent de nettoyage n'est pas choisi correctement. L'agent de nettoyage choisi est très corrosif, provoquant l'oxydation corrosive de l'aluminium moulé sous pression.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque