A selección de ferramentas e ferramentas de corte é un dos contidos importantes da tecnoloxía de Máquina CNC, que non só afecta á eficiencia máquina da ferramenta máquina, senón tamén afecta directamente á calidade máquina. Comparado cos métodos tradicionais de máquina, a máquina CNC ten maiores necesidades para cortar ferramentas e ferramentas. Non só require alta precisión, boa ríxidez e durabilidade, senón tamén require tamaño estable e instalación e axuste convenientes.

Materiales de ferramentas de máquina CNC 1. Acero de alta velocidade

Acero de alta velocidade, tamén coñecido como acero frontal ou acero branco. É un aceiro aleado que contén elementos como tungsteno (W), molibdeno (Mo), cromo (Cr), vanadio (V), cobalto (Co), etc. Divide en dúas series principais de tungsteno e molibdeno e é un material de ferramentas tradicional. A súa dureza da temperatura ambiente é de 62-65HRC, e a súa dureza térmica pode aumentarse a 500-600. Despois de apagar, a deformación é pequena, fácil de afiar, e pode ser falsificada e cortada. Non só pode ser usado para fabricar bits de perforación e cortadores de moldura, senón tamén para fabricar ferramentas complex as de corte como cortadores de engrenaxes e formar cortadores de moldura. Porén, debido á súa baixa velocidade de corte permitida (50 m/min), é usada principalmente para máquinas de baixa velocidade en máquinas CNC. O aceiro normal de alta velocidade é representado por W18Cr4V.

2. Ligación dura

A liga dura é un produto de metalurgia de pór feito a partir de carbóns (WC, TiC, TaC, NbC, etc.) con alta dureza e punto de derrete, usando Co, Mo, Ni como ligadores. A súa dureza da temperatura ambiente pode chegar a 74-82HRC e resistir a altas temperaturas que varian de 800 a 1000. Debido ao seu baixo custo de produción, pode mostrar excelentes resultados de corte en velocidade media (150 m/min) e alta corte de alimentos, facendo-lo material de ferramentas máis utilizado na máquina CNC. Pero a súa duración de impacto e forza de dobramento son moito menores que os de aceiro de alta velocidade, polo que raramente se fai en ferramentas integrais de corte. En uso práctico, os bloques de corte de liga dura son fixados polo xeral no corpo de corte suavizando ou clampando mecánicamente. As ligas duras comúnmente usadas incluyen ligas de cobalto de tungsteno (YG) (YG8, YG6, YG3), ligas de titano de tungsteno (YT) (YT5, YT15, YT30) e ligas de titano de tungsteno (niobio) (YW) (YW1, YW2).

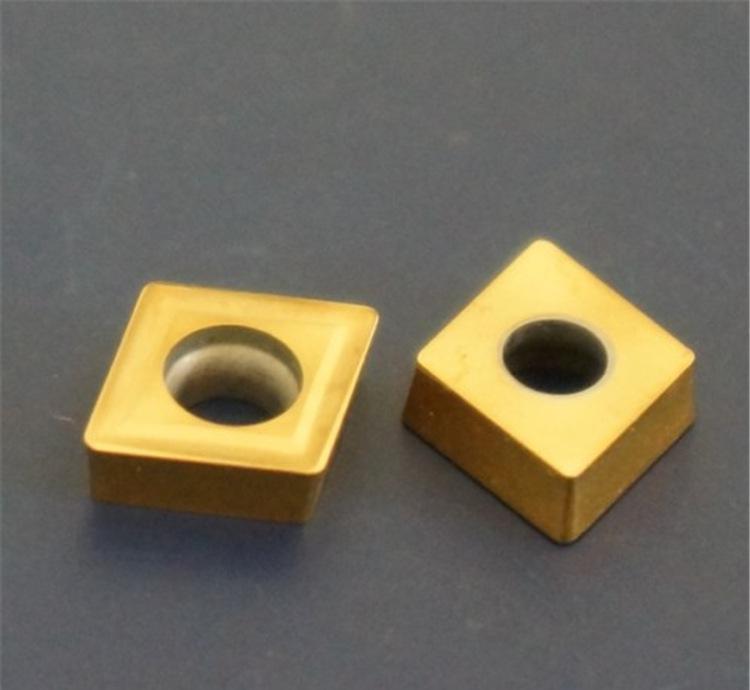

3. Ligación dura coberta

As ferramentas de liga dura cobertas son feitas revelando unha ou máis capas de TiN, TiCN, TiAlN e Al2O3 resistentes ao uso en ferramentas de liga dura con boa dureza. A espessura do revestimento varia de 2 µm a 18 µm. Os revestimentos normalmente teñen dúas funcións: por un lado, teñen un coeficiente de conductividade térmica moito menor que o substrato de ferramentas e o material de peza de traballo, debilitando o efecto térmico do substrato de ferramentas; Por outro lado, pode mellorar efectivamente a fricción e a adhesión durante o proceso de corte, reducindo a xeración de calor cortado. TiN ten baixas características de fricción, o que pode reducir a perda de tecido de revestimento. TiCN pode reducir o desgaste da superficie de corte traseira. O revestimento TiCN ten unha dureza máis alta. A revestimento de Al2O3 ten un excelente efecto de isolación térmica. Comparado coas ferramentas de corte de liga dura, as ferramentas de corte de liga dura revestidas melloraron considerablemente en termos de forza, dureza e resistencia ao uso. Para cortar pezas de traballo cunha dureza de 45-55HRC, as ligas duras revestidas de baixo custo poden obter corte de alta velocidade. Nos últimos anos, algúns fabricantes confiaron en mellorar os materiais de revestimento e as proporcións, o que mellorou grandemente as propiedades das ferramentas de corte revestidas.

4. Materiales cerámicos

A cerámica é un dos materiais de ferramentas de corte que se desenvolveu rápidamente e se empregou cada vez máis nos últimos 20 anos. No futuro próximo, a cerámica pode conducir a unha terceira revolución no corte de máquinas, seguindo aceiro de alta velocidade e ligas duras.

As ferramentas de corte cerámico teñen vantaxes como alta dureza (91-95HRA), alta forza (forza de dobramento de 750MPa~1000MPa), boa resistencia ao usuro, boa estabilidade química, boa resistencia adhesiva, baixo coeficiente de fricción e baixo custo. Non só iso, as ferramentas de corte de cerámica tamén teñen dureza de alta temperatura, chegando a 80HRA a 1200. Cando se emprega normalmente, as ferramentas de corte de cerámica teñen unha duración de vida extremamente long a, e a velocidade de corte pode aumentarse de 2 a 5 veces en comparación con ferramentas de corte de liga dura. Son especialmente apropiadas para procesar materiais de alta dureza, máquinas de precisión e máquinas de alta velocidade. Poden procesar varios tipos de aceiro quentado e ferro fundido duro con unha dureza até 60HRC. Os usuarios incluyen cerámicas baseadas en alumín, cerámicas baseadas en nítrido de silicio e cerámicas metálicas. As ferramentas de corte de cerámica baseadas en aluminia teñen máis dureza térmica que as ligas duras. En condicións de corte de alta velocidade, o borde de corte xeralmente non sofre deformación plástica, pero a súa forza e dureza son menores. Ademais da alta dureza térmica, as cerámicas baseadas no nitrido de silicio tamén teñen boa dureza. Comparadas coas cerámicas baseadas no óxido de silicio, a súa desvantaxe é que é propenso a difusión de alta temperatura durante o procesamento de aceiro, o que intensifica o uso das ferramentas. As ferramentas de cerámica baseadas no nitrido de silicio empréganse principalmente para xirar e mollar intermitentemente de ferro fundido gris. O metal cermet é un material de ferramentas baseado en carbidos, semellante ás ligas ríxidas, pero con menor afinidade, boa fricción e mellor resistencia ao usuro. Pode soportar temperaturas de corte máis altas que as ligas ríxidas convencionais, pero falta resistencia ao impacto, dureza durante máquinas pesadas e forza a baixas velocidades e altas taxas de alimentación de ligas ríxidas. Nos últimos anos, mediante extensas investigacións, melloracións e adopcións de novos procesos de fabricación, a forza de dobramento e a dureza dos materiais cerámicos melloraron moito. Por exemplo, a nova cerámica metálica NX2525 desenvolvida pola Mitsubishi Metal Company en Xapón e a serie CT de lâminas cerámicas metálicas e a serie de lâminas cerámicas metálicas revestidas desenvolvida pola Sandvik Company en Suecia teñen forza de dobramento e resistencia ao usuro significativamente maiores que a cerámica metálica normal, ampliando moito o rango de aplicacións de

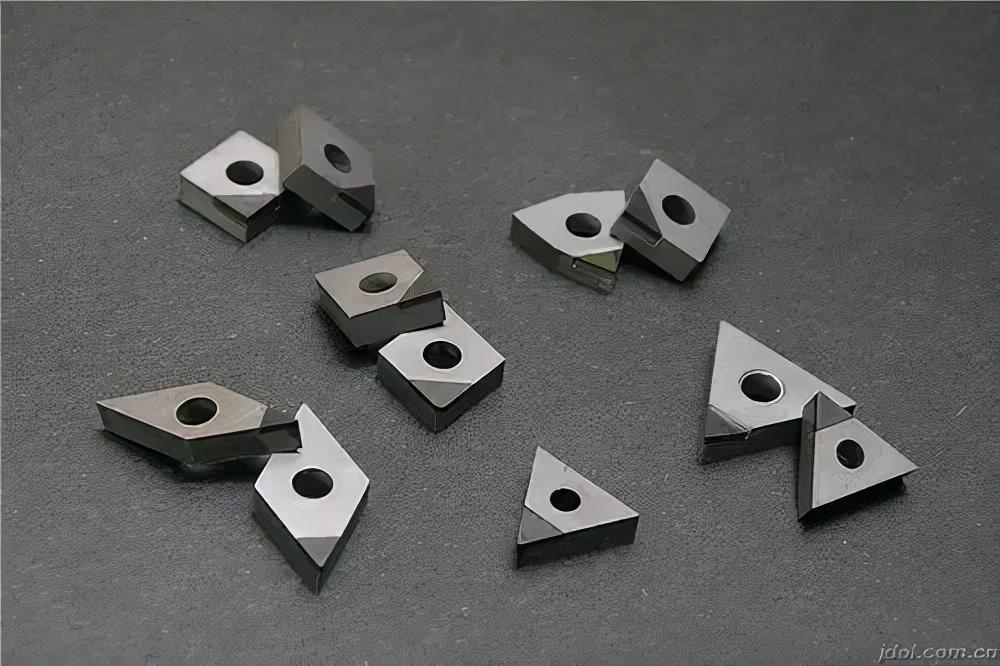

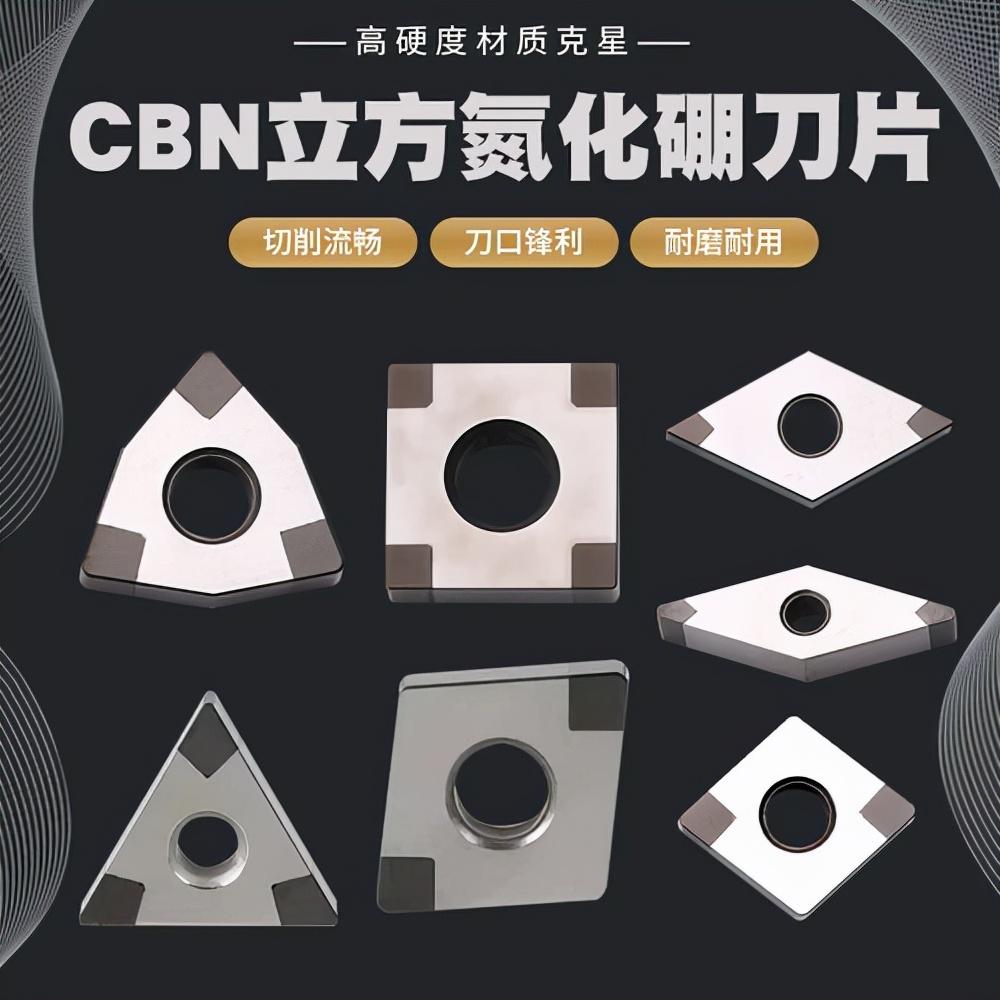

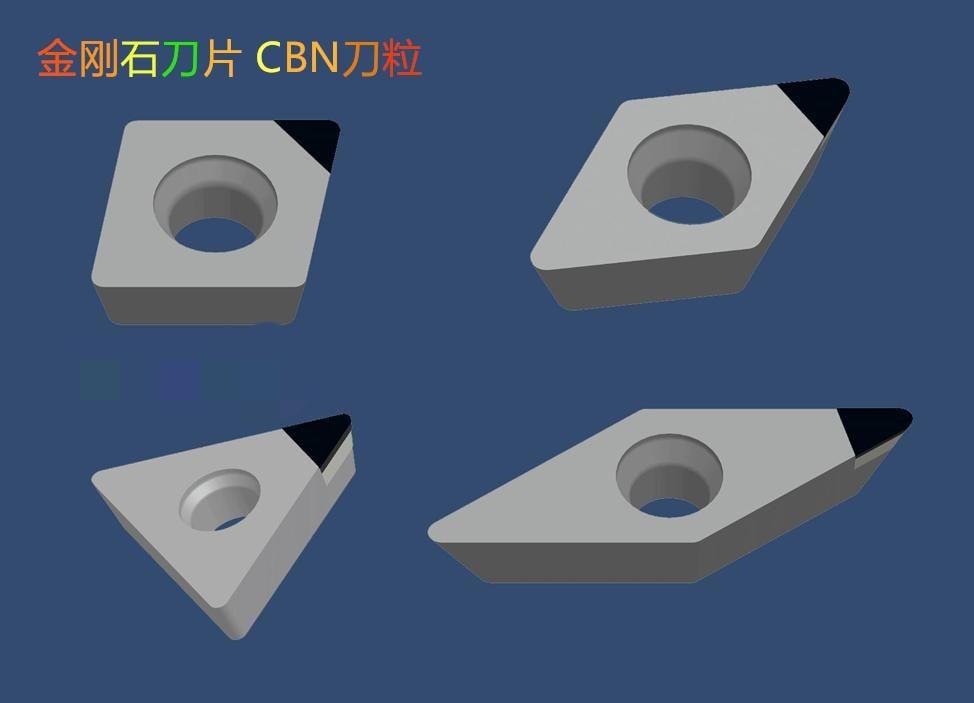

5. Nitrido cúbico de borón (CBN)

CBN é un material artificialmente sintetizado de alta dureza, cunha dureza até 7300- 9000HV. A súa resistencia ao uso e dureza son segundos só ao diamante, e ten unha dureza excelente de alta temperatura. Comparado con ferramentas de corte de cerámica, a súa resistencia ao calor e a estabilidade química son un pouco peores, pero a súa dureza de impacto e o seu desempeño anti- esmagamento son mellores.

Emprégase amplamente para cortar aceiro duro (por riba de 50 HRC), ferro gris de perlas, ferro fundido refrigerado e liga de alta temperatura. Comparado con ferramentas de corte de liga dura, a súa velocidade de corte pode aumentarse por orde de magnitude. As ferramentas de corte de PCBN (nitrido cúbico de borón policristalino) con alto contido de CBN teñen alta dureza, boa resistencia ao usuro, alta resistencia compresiva e boa dureza de impacto. Porén, as súas desvantaxes son baixa estabilidade térmica e baixa inercia química, facendo-las adecuadas para cortar ligas resistentes ao calor, ferro fundido e metais sinterizados baseados en ferro. O contido de partículas CBN nas ferramentas compostas de corte de PCBN é relativamente baixo e a cerámica é usada como ligadores, resultando en menor dureza. Porén, isto compensa a baixa estabilidade térmica e a baixa inercia química de PCBN con alto contido de CBN, facendo apropiada para cortar aceiro duro. No campo de aplicación do corte de ferro fundido gris e aceiro esgotado, están dispoñíbeis ferramentas de corte cerámico e ferramentas de corte CBN para a selección simultánea. Cando corta seco aceiro duro, o custo de utilizar cerámica Al2O3 é inferior ao de materiais PCBN, porque as ferramentas de corte cerámica teñen boa estabilidade térmica e química, pero non son tan duros e duros como as ferramentas de corte PCBN. As ferramentas de corte cerámico son unha escolla mellor cando se cortan pezas de traballo con dureza inferior a 60HRC e pequenas taxas de alimentación. As ferramentas de corte PCBN son adecuadas para situacións onde a dureza do pezo de traballo é superior a 60HRC, especialmente para máquinas automatizadas e de alta precisión.

6. Diamante policristalino (PCD)

Como material de ferramentas de corte máis difícil, o PCD ten unha dureza até 10000HV e a mellor resistencia ao uso. Pode procesar materiais de metal non ferroso suaves con alta velocidade (1000m/min) e precisión. Porén é sensíbel ao impacto, fácil de romper, e ten unha afinidade forte para o ferro en metais ferrosos, que pode facilmente desencadenar reaccións químicas. Xeneralmente, só pode ser usado para procesar partes non ferrosas, como metais non ferrosos e as súas ligas, fibras de vidro, cerámicas de enxeñaría e ligas duras, que son materiais extremamente duros.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque