Entender a calidade das pezas de selo de metal é crucial para todas as industrias. Pero como debemos medilo? Por favor, desviase máis profundamente e atope unha resposta completa.

O método de medir a calidade das pezas de selo de metal é comprobar a exactitude das pezas de selo, a consistencia de cada lote e se hai defectos como burros ou mal aliñamento.

Aínda que o contido anterior fornece unha resposta rápida, a índa hai moito que entender a complexidade da calidade das pezas de sello de metal. Imos enganarnos máis profundamente nela.

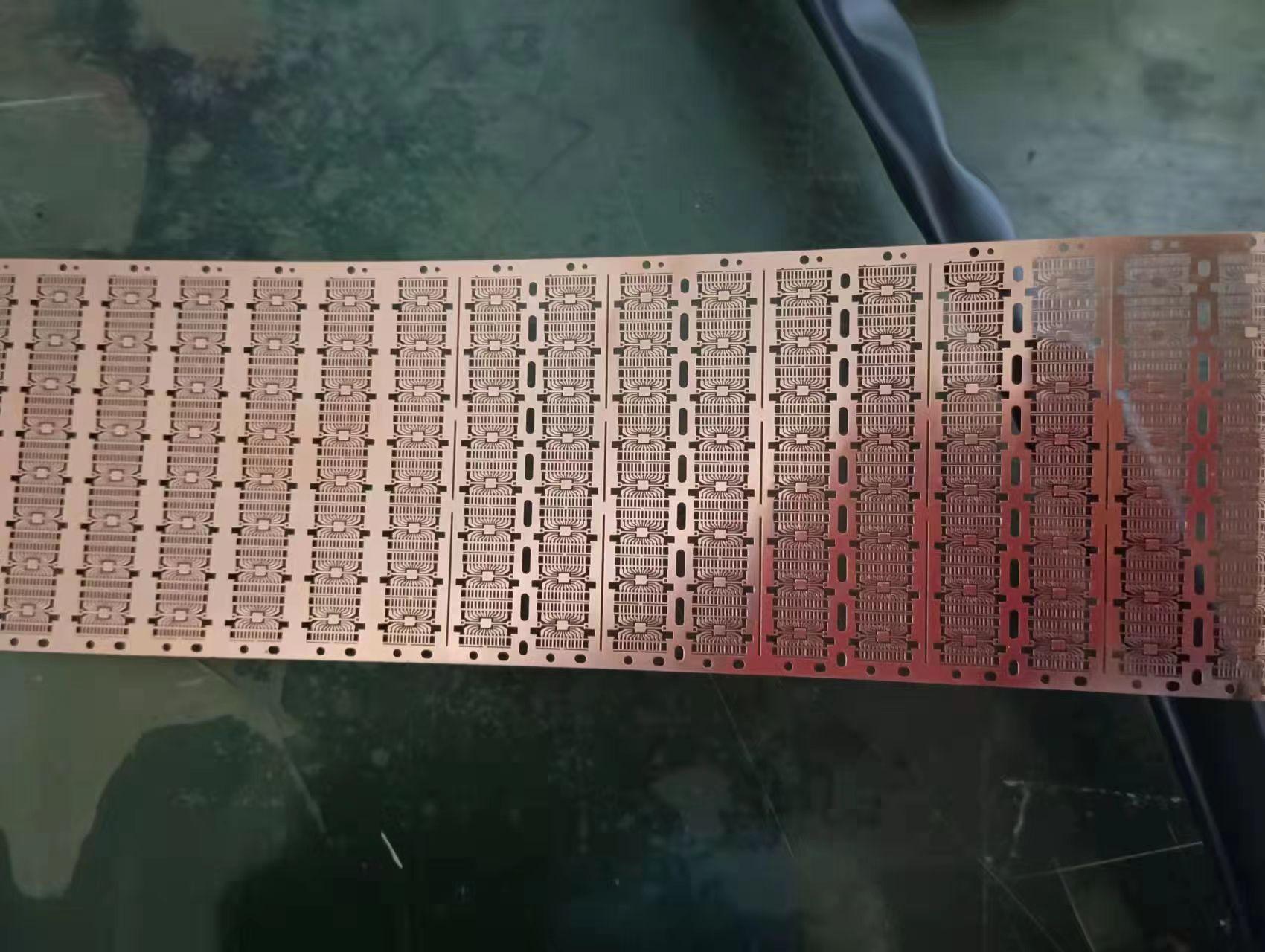

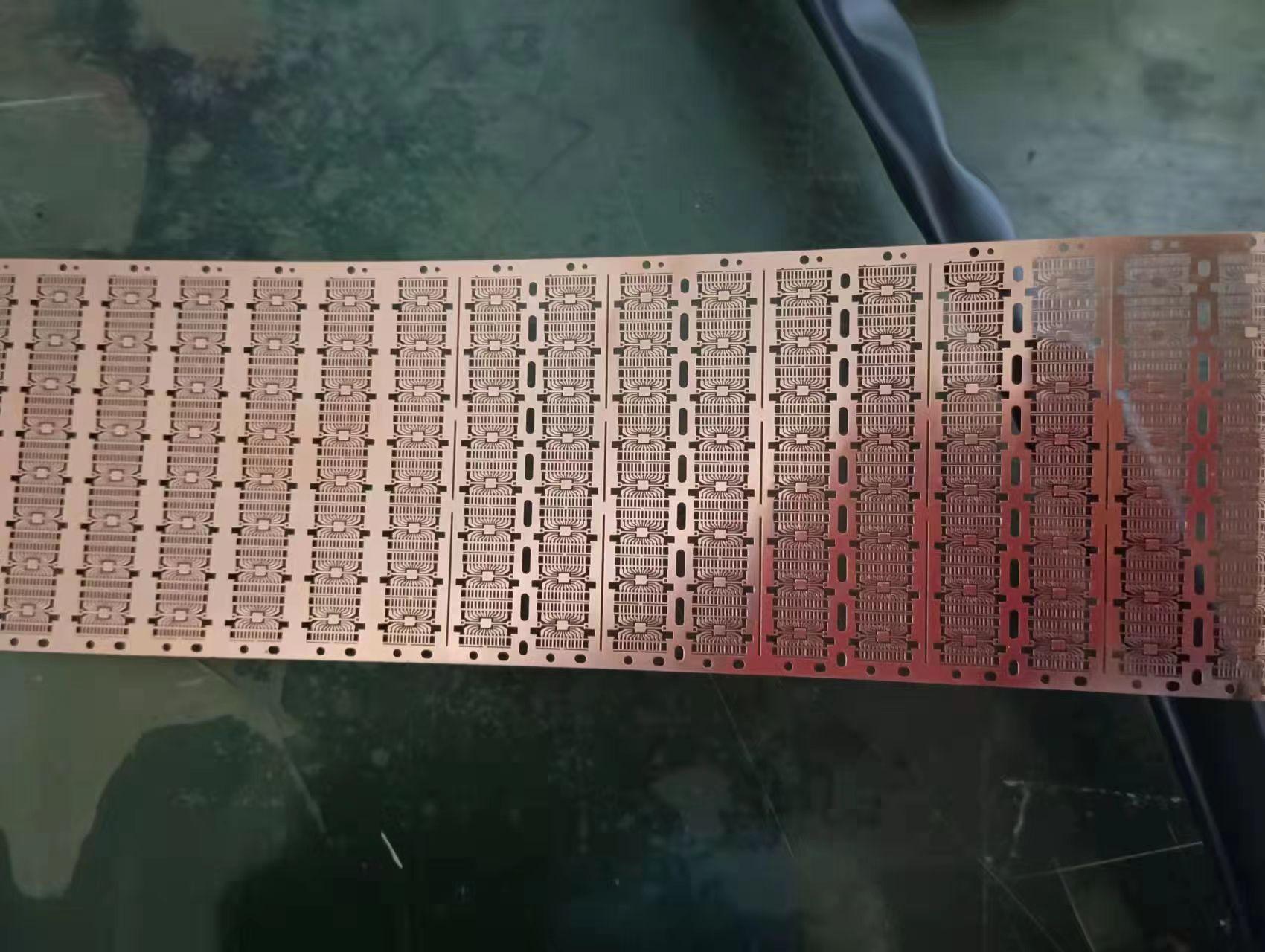

O núcleo da comprensión do selo de metal é o proceso de fabricación de converter placas de metal planos en formas específicas. Isto é obtido mediante o uso de ferramentas e moldes especializados que aplican alta presión para deformar e cortar a placa de metal de acordo co deseño desexado.

Segundo as operacións envolvidas, este proceso pode dividirse en varios tipos, como puñar, cortar, extrusión, dobrar, cortar a lingua, presionar as costelas e caer o material. Cada operación ten o seu propósito único, desde puxar buracos en placas metálicas até elevalos para crear padróns elevados (costelas).

O selo de metal é de gran importancia en distintas industrias. É a pedra angular das industrias como automobilismo, electrónica, aeroespazo e saúde. A razón pola que se usa o selo de metal é que pode producir con precisión, rápido e económicamente un gran número de partes complexas. Se son paneis de coches, conectores en dispositivos electrónicos ou compoñentes en aparatos domésticos, o selo de metal xoga un papel crucial para converter o deseño en realidade.

Essencialmente, o selo de metal non é só un proceso, senón tamén unha arte que combina a precisión de enxeñería coa ciencia material para producir partes que alimentan a nosa vida cotidiana.

O indicador chave da calidade do selo de metal é a garantía de calidade do selo de metal, o que pode asegurar que o produto final cumpra as especificacións esperadas e desempeña as funcións esperadas. Os seguintes son algúns dos principais indicadores sobre os que se preocupan os profissionais ao avaliar a calidade das pezas de selo de metal:

A exactitude das pezas de sello

A precisión é a pedra angular da calidade das pezas de selo de metal. Partes selladas con precisión e sen erros significan que cada parte producida cumpre plenamente as especificacións do deseño. Se é un compoñente dunha máquina ou unha parte dunha montaxe grande, esta precisión asegura que a parte se encaixe perfectamente coa aplicación esperada. Calquera desviación, mesmo unha pequena, pode conducir a malfuncións, a reducción da eficiencia e mesmo a perigos de seguridade. Por iso, varias industrias inverten moito en máquinas avanzadas e operadores qualificados para alcanzar o máximo nivel de precisión.

Consistencia do lote

Aínda que as partes de precisión individuais son eloxibles, lograr a consistencia na produción en masa é a verdadeira garantía de calidade. A consistencia asegura que cada parte, da primeira á última no proceso de produción, mantén os mesmos altos estándares. Esta consistencia é crucial, especialmente en industrias como a automotiva ou a electrónica que requiren miles de partes idénticas. Os lotes inconsistentes poden levar a pérdidas aumentadas, custos aumentados e recuperacións potenciais de produtos, polo que a consistencia é un importante indicador de calidade.

Sen defectos

Os defectos nas partes de sello de metal, como burros, desaliñamento ou superficies desiguais, son sinais obvios de erros no proceso de produción.

Os burros son bordos brutos ou protrusións non desexados, normalmente causados por operacións de corte. Poden obstaculizar o proceso de montaxe e mesmo representar riscos de seguridade. O aliñamento erróneo refere ao incumplimiento entre as partes e a intención de deseño, resultando en montaxe incorrecta. A desigualdade da superficie pode ser causada por manipulación material incorrecta ou problemas durante o proceso de sello. A ausencia destes defectos é un indicador claro de calidade. Significa unha atención meticulosa aos detalles, medidas estritas de control de calidade e o uso de máquinas de actualidade.

En resumo, estes indicadores chave son acompañados de perto para asegurar que as partes producidas polo proceso de sello de metal non só son completamente funcionais, senón tamén fiables e seguros, adecuadas para as súas aplicacións esperadas.

As ferramentas e técnicas para medir a calidade aseguran que a calidade das pezas de sello de metal non só está relacionada co produto final, senón tamén cos procesos e ferramentas empregados para alcanzar o produto. Para manter os máis altos estándares de selo de metal, é preciso combinar ferramentas avanzadas coa poderosa tecnoloxía de control de calidade.

Ferramentas de proba

Calíperes: Calíperes son unha das ferramentas máis empregadas para medir a distancia entre dúas superficies opostas dun obxecto. Hai varios tipos de calibres, incluindo calibres vernier, calibres de marcación e calibres dixitais, cada un con un nivel diferente de precisión. Micrometro: Comparado cos calibres, os micrometros teñen maior precisión e son usados para medir tamaños pequenos. O micrometro usa un dispositivo de screw para medir dimensións dun miles de polgadas ou a índa máis pequenas. Gauge: Son ferramentas especializadas deseñadas para tarefas específicas de medición. Por exemplo, "; Normal/anormal "; O medidor comproba a peza de traballo de acordo coa tolerancia permitida para asegurar que a peza de traballo non sexa demasiado grande ou demasiado pequena. Outros tipos de ferramentas de medida, como medidores de profundidade ou de anel, son usados para fins específicos de medida. Tecnoloxía de control de calidade

Control de procesos estatísticos (SPC): Este método emprega técnicas estatísticas para monitorizar o proceso de produción. Ao analizar os datos da amostra, o SPC pode identificar desviacións dos procedementos estándar para corrección en tempo. Este é un método activo para asegurar calidade estable. Inspección visual: Ás veces, o ollo humano é a mellor ferramenta. Os inspectores entrenados inspeccionarán visualmente partes para detectar defectos como burros, descoloración ou desaliñamento. Aínda que este método pode parecer simple, é moi eficaz, especialmente cando se combina con outras tecnoloxías. Inspección automática da calidade: Con o avanzo da tecnoloxía, os sistemas automáticos equipados con cámaras e sensores agora poden detectar partes a alta velocidade. Estes sistemas poden identificar rapidamente os defectos, asegurando que só partes de alta calidade poden entrar no próximo estádio de produción. Empregando estas ferramentas e técnicas no proceso de sello de metal, pode asegurarse de que cada parte cumpra os estándares de calidade esperados, reducindo así as perdas, aforrando os custos e asegurando a satisfacción do cliente.

O impacto da calidade no produto final: A calidade das pezas de selo de metal non é só un indicador, senón tamén un compromiso con fiabilidade, funcionalidade e vida de servizo. Cando os fabricantes priorizan a calidade, o produto final beneficia de múltiples xeitos, afectando directamente á experiencia do usuario e todo o ciclo de vida do produto. O seguinte é o impacto de garantir a calidade do sello de metal no produto final:

Durabilidade: O selo de metal de alta calidade asegura que cada parte se fabrica segundo os máis altos estándares, usando os materiais e procesos correctos. As partes producidas deste xeito poden soportar o uso, os factores ambientais e o estrés mecánico. Por exemplo, as partes de metal marcadas con precisión na máquina encaixaránse perfectamente, reducindo o estrés indebido sobre os componentes adxacentes e ampliando a duración de vida do produto.

Funcionalidade: O propósito principal de calquera produto é alcanzar a funcionalidade esperada. A garantía de calidade do selo de metal asegura que cada compoñente pode desempeñar con precisión e precisión a súa función designada. Por exemplo, os conectores marcados con precisión nos dispositivos electrónicos poden garantir a conductividade optimal, permitindo ao dispositivo funcionar perfectamente.

Estética: Aínda que o foco principal do sello de hardware poida ser a funcionalidade e a durabilidade, a estética tamén desempeña un papel crucial, especialmente nos produtos que enfrontan os consumidores. A tecnoloxía de marcación de alta calidade asegura que as liñas de produtos son simples, perfectamente montadas e tan suaves como as novas. Por exemplo, unha caixa de metal ben marcada para un teléfono intelixente non só protexe o dispositivo, mais tamén mellora o seu atractivo visual.

Efectividade de custo: Investir na calidade pode parecer aumentar os gastos, pero a longo prazo aforra custos. Partes marcadas de alta calidade poden reducir a necesidade de substitución, reparación e recuperación. Isto non só aforra custos directos, senón tamén protexe a reputación da marca, mantendo así a confianza e lealdade do cliente.

Seguranza: En industrias como a automobilidade ou o aeroespazo, a calidade das pezas de selo de metal está directamente relacionada coa seguridade. Un defecto nun compoñente pode levar a un fallo catastrófico. Garantir a calidade significa garantir a seguridade dos usuarios finais.

Impacto ambiental: A calidade tamén está relacionada co medio ambiente. Os produtos de alta calidade teñen unha vida máis longa e reducen a necesidade de substitución frecuente. Isto significa menos residuos, menos consumo de recursos e unha pegada de carbono menor.

Conclusión: O selo de metal é a pedra angular da fabricación e desempeña un papel crucial na produción dos compoñentes necesarios para in úmeros produtos que usamos na nosa vida cotidiana. A precisión, durabilidade e funcionalidade destes compoñentes son afectados directamente pola calidade do proceso de sello. Como discutimos, medir e asegurar a calidade non é só un problema de conformidade, senón un compromiso con excelencia, seguridade e desenvolvemento sostenible.

Desde o uso de ferramentas de inspección de precisión como calibres e micrometros a tecnoloxías avanzadas de control de calidade como o control de procesos estatísticos e a inspección automática, a industria adoptou numerosos métodos para cumprir os máis altos estándares. Estes esforzos non só aseguran o desempeño óptimo do produto final, senón tamén melloran a súa vida, estética e seguridade.

Ademais, a reacción en cadea da calidade das pezas de selo de metal non se limita a produtos directos. Pode aforrar custos, reducir o impacto ambiental e gañar a confianza constante dos consumidores e das partes interesadas.

Essencialmente, a procura de calidade na industria do sello de metal demostra o seu compromiso con fornecer os mellores produtos. Este é un proceso de mellor constante, innovación e compromiso firme para asegurar que os produtos que confiamos, desde coches a ferramentas pequenas, poidan desempeñar o mellor.

Entender a calidade das pezas de selo de metal é crucial para todas as industrias. Pero como debemos medilo? Por favor, desviase máis profundamente e atope unha resposta completa.

O método de medir a calidade das pezas de selo de metal é comprobar a exactitude das pezas de selo, a consistencia de cada lote e se hai defectos como burros ou mal aliñamento.

Aínda que o contido anterior fornece unha resposta rápida, a índa hai moito que entender a complexidade da calidade das pezas de sello de metal. Imos enganarnos máis profundamente nela.

O núcleo da comprensión do selo de metal é o proceso de fabricación de converter placas de metal planos en formas específicas. Isto é obtido mediante o uso de ferramentas e moldes especializados que aplican alta presión para deformar e cortar a placa de metal de acordo co deseño desexado.

Segundo as operacións envolvidas, este proceso pode dividirse en varios tipos, como puñar, cortar, extrusión, dobrar, cortar a lingua, presionar as costelas e caer o material. Cada operación ten o seu propósito único, desde puxar buracos en placas metálicas até elevalos para crear padróns elevados (costelas).

O selo de metal é de gran importancia en distintas industrias. É a pedra angular das industrias como automobilismo, electrónica, aeroespazo e saúde. A razón pola que se usa o selo de metal é que pode producir con precisión, rápido e económicamente un gran número de partes complexas. Se son paneis de coches, conectores en dispositivos electrónicos ou compoñentes en aparatos domésticos, o selo de metal xoga un papel crucial para converter o deseño en realidade.

Essencialmente, o selo de metal non é só un proceso, senón tamén unha arte que combina a precisión de enxeñería coa ciencia material para producir partes que alimentan a nosa vida cotidiana.

O indicador chave da calidade do selo de metal é a garantía de calidade do selo de metal, o que pode asegurar que o produto final cumpra as especificacións esperadas e desempeña as funcións esperadas. Os seguintes son algúns dos principais indicadores sobre os que se preocupan os profissionais ao avaliar a calidade das pezas de selo de metal:

A exactitude das pezas de sello

A precisión é a pedra angular da calidade das pezas de selo de metal. Partes selladas con precisión e sen erros significan que cada parte producida cumpre plenamente as especificacións do deseño. Se é un compoñente dunha máquina ou unha parte dunha montaxe grande, esta precisión asegura que a parte se encaixe perfectamente coa aplicación esperada. Calquera desviación, mesmo unha pequena, pode conducir a malfuncións, a reducción da eficiencia e mesmo a perigos de seguridade. Por iso, varias industrias inverten moito en máquinas avanzadas e operadores qualificados para alcanzar o máximo nivel de precisión.

Consistencia do lote

Aínda que as partes de precisión individuais son eloxibles, lograr a consistencia na produción en masa é a verdadeira garantía de calidade. A consistencia asegura que cada parte, da primeira á última no proceso de produción, mantén os mesmos altos estándares. Esta consistencia é crucial, especialmente en industrias como a automotiva ou a electrónica que requiren miles de partes idénticas. Os lotes inconsistentes poden levar a pérdidas aumentadas, custos aumentados e recuperacións potenciais de produtos, polo que a consistencia é un importante indicador de calidade.

Sen defectos

Os defectos nas partes de sello de metal, como burros, desaliñamento ou superficies desiguais, son sinais obvios de erros no proceso de produción.

Os burros son bordos brutos ou protrusións non desexados, normalmente causados por operacións de corte. Poden obstaculizar o proceso de montaxe e mesmo representar riscos de seguridade. O aliñamento erróneo refere ao incumplimiento entre as partes e a intención de deseño, resultando en montaxe incorrecta. A desigualdade da superficie pode ser causada por manipulación material incorrecta ou problemas durante o proceso de sello. A ausencia destes defectos é un indicador claro de calidade. Significa unha atención meticulosa aos detalles, medidas estritas de control de calidade e o uso de máquinas de actualidade.

En resumo, estes indicadores chave son acompañados de perto para asegurar que as partes producidas polo proceso de sello de metal non só son completamente funcionais, senón tamén fiables e seguros, adecuadas para as súas aplicacións esperadas.

As ferramentas e técnicas para medir a calidade aseguran que a calidade das pezas de sello de metal non só está relacionada co produto final, senón tamén cos procesos e ferramentas empregados para alcanzar o produto. Para manter os máis altos estándares de selo de metal, é preciso combinar ferramentas avanzadas coa poderosa tecnoloxía de control de calidade.

Ferramentas de proba

Calíperes: Calíperes son unha das ferramentas máis empregadas para medir a distancia entre dúas superficies opostas dun obxecto. Hai varios tipos de calibres, incluindo calibres vernier, calibres de marcación e calibres dixitais, cada un con un nivel diferente de precisión. Micrometro: Comparado cos calibres, os micrometros teñen maior precisión e son usados para medir tamaños pequenos. O micrometro usa un dispositivo de screw para medir dimensións dun miles de polgadas ou a índa máis pequenas. Gauge: Son ferramentas especializadas deseñadas para tarefas específicas de medición. Por exemplo, "; Normal/anormal "; O medidor comproba a peza de traballo de acordo coa tolerancia permitida para asegurar que a peza de traballo non sexa demasiado grande ou demasiado pequena. Outros tipos de ferramentas de medida, como medidores de profundidade ou de anel, son usados para fins específicos de medida. Tecnoloxía de control de calidade

Control de procesos estatísticos (SPC): Este método emprega técnicas estatísticas para monitorizar o proceso de produción. Ao analizar os datos da amostra, o SPC pode identificar desviacións dos procedementos estándar para corrección en tempo. Este é un método activo para asegurar calidade estable. Inspección visual: Ás veces, o ollo humano é a mellor ferramenta. Os inspectores entrenados inspeccionarán visualmente partes para detectar defectos como burros, descoloración ou desaliñamento. Aínda que este método pode parecer simple, é moi eficaz, especialmente cando se combina con outras tecnoloxías. Inspección automática da calidade: Con o avanzo da tecnoloxía, os sistemas automáticos equipados con cámaras e sensores agora poden detectar partes a alta velocidade. Estes sistemas poden identificar rapidamente os defectos, asegurando que só partes de alta calidade poden entrar no próximo estádio de produción. Empregando estas ferramentas e técnicas no proceso de sello de metal, pode asegurarse de que cada parte cumpra os estándares de calidade esperados, reducindo así as perdas, aforrando os custos e asegurando a satisfacción do cliente.

O impacto da calidade no produto final: A calidade das pezas de selo de metal non é só un indicador, senón tamén un compromiso con fiabilidade, funcionalidade e vida de servizo. Cando os fabricantes priorizan a calidade, o produto final beneficia de múltiples xeitos, afectando directamente á experiencia do usuario e todo o ciclo de vida do produto. O seguinte é o impacto de garantir a calidade do sello de metal no produto final:

Durabilidade: O selo de metal de alta calidade asegura que cada parte se fabrica segundo os máis altos estándares, usando os materiais e procesos correctos. As partes producidas deste xeito poden soportar o uso, os factores ambientais e o estrés mecánico. Por exemplo, as partes de metal marcadas con precisión na máquina encaixaránse perfectamente, reducindo o estrés indebido sobre os componentes adxacentes e ampliando a duración de vida do produto.

Funcionalidade: O propósito principal de calquera produto é alcanzar a funcionalidade esperada. A garantía de calidade do selo de metal asegura que cada compoñente pode desempeñar con precisión e precisión a súa función designada. Por exemplo, os conectores marcados con precisión nos dispositivos electrónicos poden garantir a conductividade optimal, permitindo ao dispositivo funcionar perfectamente.

Estética: Aínda que o foco principal do sello de hardware poida ser a funcionalidade e a durabilidade, a estética tamén desempeña un papel crucial, especialmente nos produtos que enfrontan os consumidores. A tecnoloxía de marcación de alta calidade asegura que as liñas de produtos son simples, perfectamente montadas e tan suaves como as novas. Por exemplo, unha caixa de metal ben marcada para un teléfono intelixente non só protexe o dispositivo, mais tamén mellora o seu atractivo visual.

Efectividade de custo: Investir na calidade pode parecer aumentar os gastos, pero a longo prazo aforra custos. Partes marcadas de alta calidade poden reducir a necesidade de substitución, reparación e recuperación. Isto non só aforra custos directos, senón tamén protexe a reputación da marca, mantendo así a confianza e lealdade do cliente.

Seguranza: En industrias como a automobilidade ou o aeroespazo, a calidade das pezas de selo de metal está directamente relacionada coa seguridade. Un defecto nun compoñente pode levar a un fallo catastrófico. Garantir a calidade significa garantir a seguridade dos usuarios finais.

Impacto ambiental: A calidade tamén está relacionada co medio ambiente. Os produtos de alta calidade teñen unha vida máis longa e reducen a necesidade de substitución frecuente. Isto significa menos residuos, menos consumo de recursos e unha pegada de carbono menor.

Conclusión: O selo de metal é a pedra angular da fabricación e desempeña un papel crucial na produción dos compoñentes necesarios para in úmeros produtos que usamos na nosa vida cotidiana. A precisión, durabilidade e funcionalidade destes compoñentes son afectados directamente pola calidade do proceso de sello. Como discutimos, medir e asegurar a calidade non é só un problema de conformidade, senón un compromiso con excelencia, seguridade e desenvolvemento sostenible.

Desde o uso de ferramentas de inspección de precisión como calibres e micrometros a tecnoloxías avanzadas de control de calidade como o control de procesos estatísticos e a inspección automática, a industria adoptou numerosos métodos para cumprir os máis altos estándares. Estes esforzos non só aseguran o desempeño óptimo do produto final, senón tamén melloran a súa vida, estética e seguridade.

Ademais, a reacción en cadea da calidade das pezas de selo de metal non se limita a produtos directos. Pode aforrar custos, reducir o impacto ambiental e gañar a confianza constante dos consumidores e das partes interesadas.

Essencialmente, a procura de calidade na industria do sello de metal demostra o seu compromiso con fornecer os mellores produtos. Este é un proceso de mellor constante, innovación e compromiso firme para asegurar que os produtos que confiamos, desde coches a ferramentas pequenas, poidan desempeñar o mellor.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque