Canto sabe sobre a tecnoloxía do deseño industrial? A tecnoloxía do sello de metal e do sello de frío son xeralmente usadas para procesar follas de metal en formas concavas superficiais ou perfís curvos. Ten as características da velocidade de procesamento rápido e alta precisión. Pode ser usado para producir unha variedade de produtos diarios, desde corpos de coches a paletas de metal.

Alto custo de procesamento, alto custo de moldura e baixo a medio custo unitario

Aplicativos típicos: Automotive, Consumer Products, Furniture

Aplicabilidade · Produción a gran escala

A procesar a calidade

Procesos relacionados: debuxo profundo, xiro de metal, formación de inclinación

ciclo de procesamento · ciclo curto (1 segundo a 1 minuto)

Introdución do proceso: O selo de metais é un método de procesamento de metais baseado na deformación plástica do metal. Empregue moldes e equipo de selo para aplicar presión ao metal da folla, causando deformación plástica ou separación do metal da folla, obténdose así partes (partes seloadas) con certas formas, tamaños e propiedades. A tecnoloxía de impresión desempeña un papel importante no proceso de fabricación de corpos automobilísticos.

O selo de metais pode ser usado para procesar formas de metais concavos superficiais, e os requisitos de procesamento para moldes son relativamente altos, e este proceso só é axeitado para a produción en gran escala. Este proceso ten alta precisión no procesamento e non hai cambios significativos no espesor do material. Cando a relación entre profundidade e diámetro diminúe, o proceso de máquina é moi semellante ao debuxo profundo, e ningún destes procesos de máquina reduce significativamente a espessura do material.

A produción en masa de partes require o uso completo de múltiples procesos de formación e corte baseados en ferramentas progresivas. Unha serie de moldes son esenciales para un procesamento rápido. No proceso de maquinaria de partes, ás veces require unha segunda operación en partes anteriormente formadas. Algunhas partes poden requerir 5 ou máis operacións, o que reflicte o número de procesos involucrados. Este proceso pode procesar follas de metal en formas cilindricas, cónicas e hemisféricas. A combinación frecuente de marcar e premer no proceso fornece un amplio rango de opcións para todo o deseño, como cando se maquina bordes de flange, centros asimétricos e formas con perforacións, as características distintas deste proceso son evidentes.

Descrición técnica

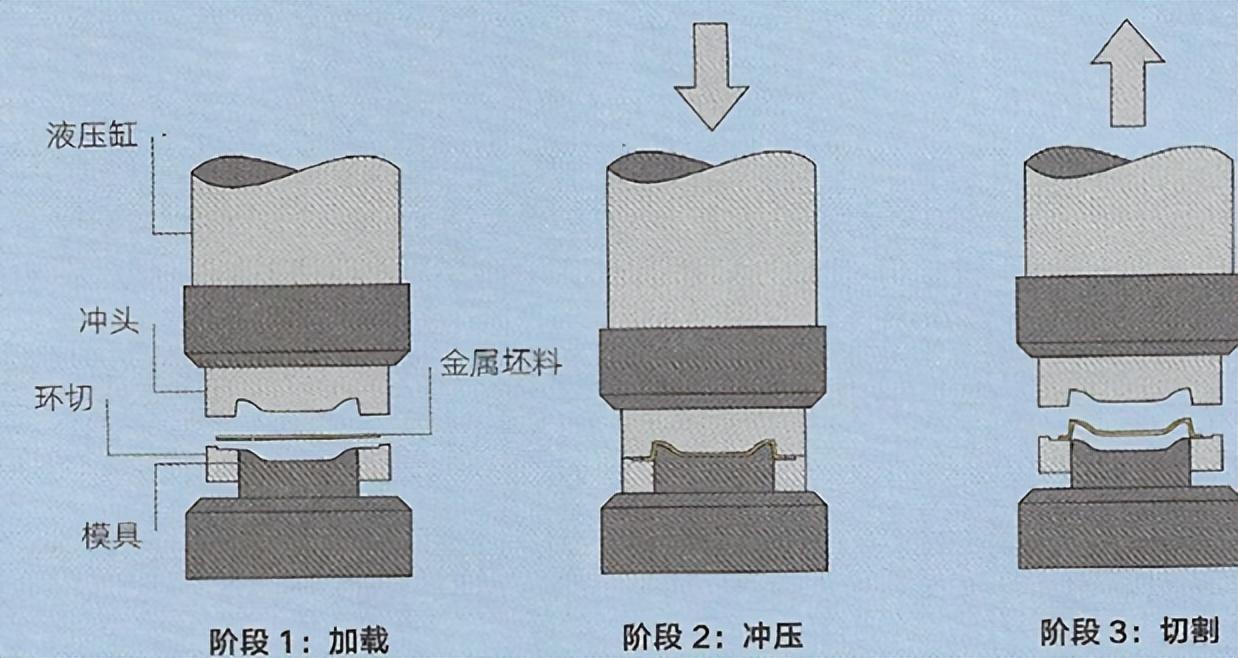

O proceso específico de sello de metal nunha prema de punta é transmitir a potencia ao punta mediante un cilindro hidráulico ou un dispositivo mecánico (como unha prema de cámara). Xeralmente, os cilindros hidráulicos son escollidos porque a súa presión está distribuída de forma uniforme durante todo o ciclo de sello, e aqueles que usan dispositivos mecánicos tamén teñen lugar na industria de procesamento de metales.

Os puntos e moldes son especializados e xeralmente só realizan unha única operación de formación ou puntuación. En funcionamento, os billetes metálicos son normalmente cargados no banco de traballo. Despois apertar o puño e completar o proceso de formación da parte nunha traza.

Despois de rematar a moldura, a stripper sube e empurra a parte, no que punto se elimina a parte. Ás veces a formación de partes é un proceso continuo, e despois do procesamento tamén pasa por un proceso de sello. Isto é comúnmente coñecido como o proceso de moldura continua.

Nestas condicións de procesamento, as partes de metal procesadas son transferidas para o próximo estágio de procesamento. Este proceso pode ser feito manualmente ou mediante pistas de transferencia. A maioría dos sistemas son automatizados e manteñen altas velocidades de procesamento. O próximo paso pode implicar procesamento de presión, selo, curling ou outro procesamento secundario.

A aplicación típica do procesamento de sellos é moi extensa. A gran maioría das técnicas de procesamento de metales de gran escala na industria automotiva están a marcar ou extrusión, incluíndo corpo, revestimento de portas e bordo.

Este proceso é usado para procesar corpos de cámaras metálicas, teléfonos móbiles, caixas de televisión, aparatos domésticos e reproductores MP3. Equipamento de cociña e oficina, ferramentas e coitelos tamén empregan este proceso. A forma externa e a estrutura interna das partes poden ser procesadas usando este proceso.

A pequena produción en lotes de partes que empregan procesos conexos obténdese mediante procesamento de metal de follas, xiro de metal ou formación de dobramento. Estes procesos poden producir formas semellantes ao selo de metal, pero requiren altas habilidades laborais.

Aínda que os procesos de selo e debuxo profundo son semellantes, aínda existen diferenzas significativas. Cando a profundidade da parte é maior que 1/2 do diámetro, a parte debe ser alonxada e a espessura da parede reducida. Isto require unha operación gradual e lenta para evitar un estiramento excesivo e derrame do material.

A moldura superplástica pode producir partes maiores e máis profundas usando operacións simples. Porén, este procesamento está limitado a alumínio, magnésio e titánio porque precisa que o material teña superplasticidade.

O perfil de metal formado pola calidade de procesamento combina a ductilidade e a forza do material de metal das partes, aumentando a rigidez e brillo.

Se os requisitos de efectos superficiais non son particularmente estritos, as partes só precisan ser levemente desmontadas despois da deformación. Emprégase a explotación de areia para reducir a rugosidade da superficie. As partes tamén poden ser procesadas mediante revestimento de pó, pintura de pulverización ou electroplating.

As oportunidades de deseño refiren aos métodos de fabricación rápida e precisa de formas concavas superficiais usando metal de folla. Esta técnica pode ser usada para círculos, cadrados e polígonos.

Pódense fortalecer partes finas con paredes engadindo costelas, o que tamén pode reducir o peso e os custos de procesamento. Escoller moldes axeitados pode procesar perfís con curvas compostas e superficies complexas. Un proceso semellante para completar esta tarefa é procesamento de metal de follas, pero require traballadores con altas habilidades técnicas. Pódense aplicar moldes suaves ao procesamento de metal de follas e ao selo de metal. Un lado desta moldura é feito de borracha ríxida, que pode aplicar presión suficiente para formar un metal en branco no puncho.

Consideracións de deseño: O procesamento de impresión se realiza nun eixo vertical. Por iso, o ángulo concvo está formado no segundo selo. O selo secundario inclúe deformación de presión, extensión de corte e curling.

A primeira operación de sello só pode reducir o diámetro do material defectuoso un 30%. A operación continua pode reducir o diámetro un 20%. Isto significa que o procesamento de algunhas partes require un certo número de sellos continuos.

Na tecnoloxía de debuxo profundo, o proceso é con frecuencia limitado pola capacidade de máquina. O tamaño da cama da máquina determina o tamaño da billeta e a traza determina a lonxitude de estiramento. O ciclo de procesamento é determinado pola traza e pola complexidade das partes.

A espessura do aceiro inoxidable sellado varia de 0,4 a 2 mm, e é posíbel procesar até 6 mm de pratos de espessura, pero é afectada pola forma.

Moitas follas de metal poden ser procesadas através deste proceso, como aceiro de carbono, aceiro inoxidable, alumínio, magnesio, bol, cobre, bronze e zinco.

O custo de procesamento é relativamente alto debido á necesidade de moldes de metal de alta resistencia durante o procesamento. Os moldes semiríxidos de borracha teñen menores custos, pero aínda requiren ferramentas de metal unilaterais e só son adecuados para a produción en pequena escala.

O ciclo de procesamento é moi curto, e 1 a 100 partes poden ser procesadas dentro de 1 minuto. A substitución e configuración de moldes requiren unha certa cantidade de tempo.

O custo laboral é relativamente baixo debido ao alto grao de automatización. Polar aumentará significativamente os custos laborais.

Todos os residuos poden ser reciclados debido ao impacto ambiental. Pódese empregar a tecnoloxía de marcación de metales para producir elementos durables.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque