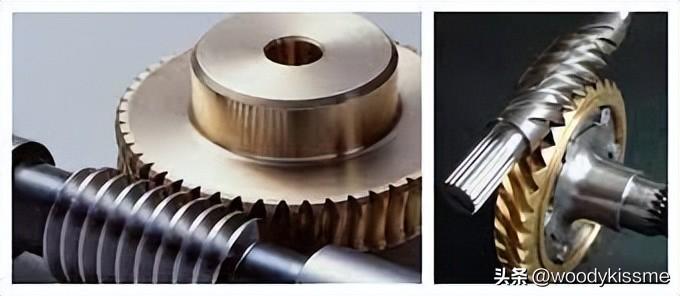

O equipamento de verme é un tipo de equipamento que se encaixa cun verme e ten un perfil especial de dentes. O corte dos dentes do verme é xeralmente completado por unha máquina de hobbing, principalmente usando dous métodos: o corte de hobbing e voando. Recentemente, un amigo preguntou como axustar o ángulo de instalación e a s precaucións que se deben tomar cando se maquinan equipamentos de vermes con cortadores de rolamento. Hoxe, falemos deste tema.

Cando se fabrican engrenaxes de vermes de precisión, pódese facer o atraso, o encaixo ou o molo de engrenaxes despois do atraso ou do corte de engrenaxes.

Engadido de hobbing

Usando un cortador de rolamento de engrenaxes de verme cos mesmos parámetros básicos que o verme de traballo, o perfil dental cortase de acordo co principio do método de xeración. Se se emprega o método de alimentación radial para o rolamento de engrenaxes, o cortador de rolamento e o rolamento de pezas de traballo en pares de acordo coa proporción de transmisión de Z 2/Z 1 (Z 1 é o número de fíos no verme de traballo, Z 2 é o número de dentes na roda de verme), aproximando-se gradualmente ata que a distancia central sexa igual á distancia central cando a malla de verme e roda de verme de traballo. Ao empregar o método tanxencial de alimentación para o atraso de ferramentas, ademais de asegurar a rotación das ferramentas, a ferramenta da máquina tamén precisa ter unha alimentación axial; ao mesmo tempo, a táboa de traballo da ferramenta da máquina tamén precisa aumentar a rotación adicional correspondente para alcanzar o movemento xerador, o que require o uso de cadeas diferenciais. Por iso, a precisión máquina do método de alimentación tanxencial xeralmente non é tan boa como o método de alimentación radial, pero a calidade da superficie dental é mellor e non haberá fenómeno de corte raíz. A precisión das engrenaxes de vermes de rolamento e corte pode chegar xeralmente ao nivel 6-8 (JB162-60). O acompañamento de equipamentos de vermes precisos require o uso de cortadores de rolamento de alta precisión en máquinas de acompañamento de equipamentos de vermes de indexación de alta precisión. Tamén se poden instalar dispositivos mecánicos ou electrónicos de corrección de erros na cadea de transmisión en máquinas de acompañamento de propósito xeral para mellorar a precisión da máquina, cunha precisión máxima de máquina até o nivel 3.

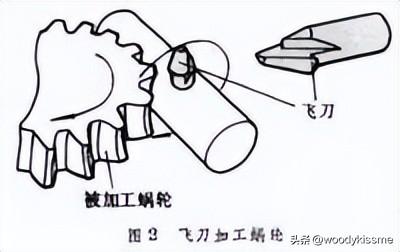

Knife voador cortando os dentes

Un coitelo voador é equivalente a un dente dun cortador de roulo de vermes. O corte do coitelo voador só pode empregar un método de alimentación tanxencial. Na máquina de xogo, o coitelo voador pode xirar unha revolución e a roda de verme pode xirar Z 1 dente. Ademais, a alimentación tanxencial do coitelo voador e a rotación adicional da mesa de traballo tamén poden cortar o perfil dental correcto de acordo co principio do método de desdobramento, cunha precisión de 7- 8 niveis. Os coitelos voadores son fáceis de fabricar, pero teñen baixa produtividade no corte dos dentes, facendo-los adecuados para usar na produción e reparación de pezas.

Os parámetros básicos do cortador de rasado son os mesmos que os do verme de traballo. En xeral, o rasamento de equipo de verme é feito usando unha máquina de xogo, que pode ser impulsada por un cortador de rasamento para rasar libremente os dentes de equipo de verme, ou rasar forzadamente os dentes baixo o control da cadea de transmisión de ferramentas de máquina, resultando en mellor calidade e precisión da superficie dos dentes despois de rasar.

Despois de honrar e mollar os dentes da engrenaxe de verme ou cortalos cun coitelo voador, para mellorar a calidade da superficie de dente e o contacto entre a engrenaxe de verme e a engrenaxe de verme durante a meshing, honrar ou mollar pode ser realizado na máquina de hobbing. Unha ferramenta de honing é un verme de honing feito lanzando unha mistura de abrasivo, plástico e resin a nun substrato. Durante a moldura de engrenaxes, empregase un verme de moldura feito de ferro fundido para mollar a roda de verme con abrasivo.

Os métodos de procesamento anteriores son diferentes para as engrenaxes de verme. O tema de hoxe é: como instalar o cortador de rolamento de engrenaxes de verme cando se rolan e cortan as engrenaxes de verme, e que problemas ten que prestar atención cando se rolan e cortan:

Dispositivo de corte de verme en rol 1. Dispositivo de corte de verme normal

Normanormalmente, cando se procesa a xixixixixixixixixixixixixixixixixixixixixixixixixixixixixixixixixuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuxuasegurar a mesa correcta coa ferramenta de verme.

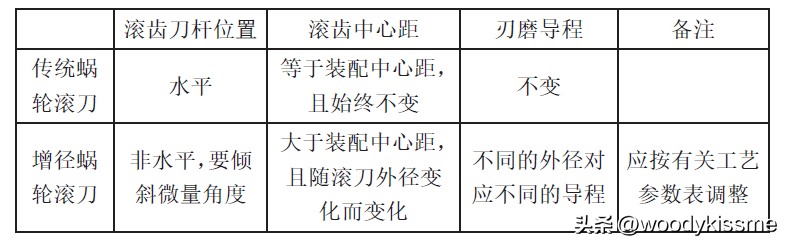

Cando un cortador de rolamento regular rola unha velocidade de verme, o cortador de rolamento está na posición de traballo da velocidade de verme, isto é, a ferramenta está nun estado horizontal e as mallas coa velocidade de verme nun espazo con escala positiva. Corta lentamente cara dentro da dirección radial, e cando chega á distancia do centro de traballo, os dentes de rolamento están completados e a velocidade de verme remata.

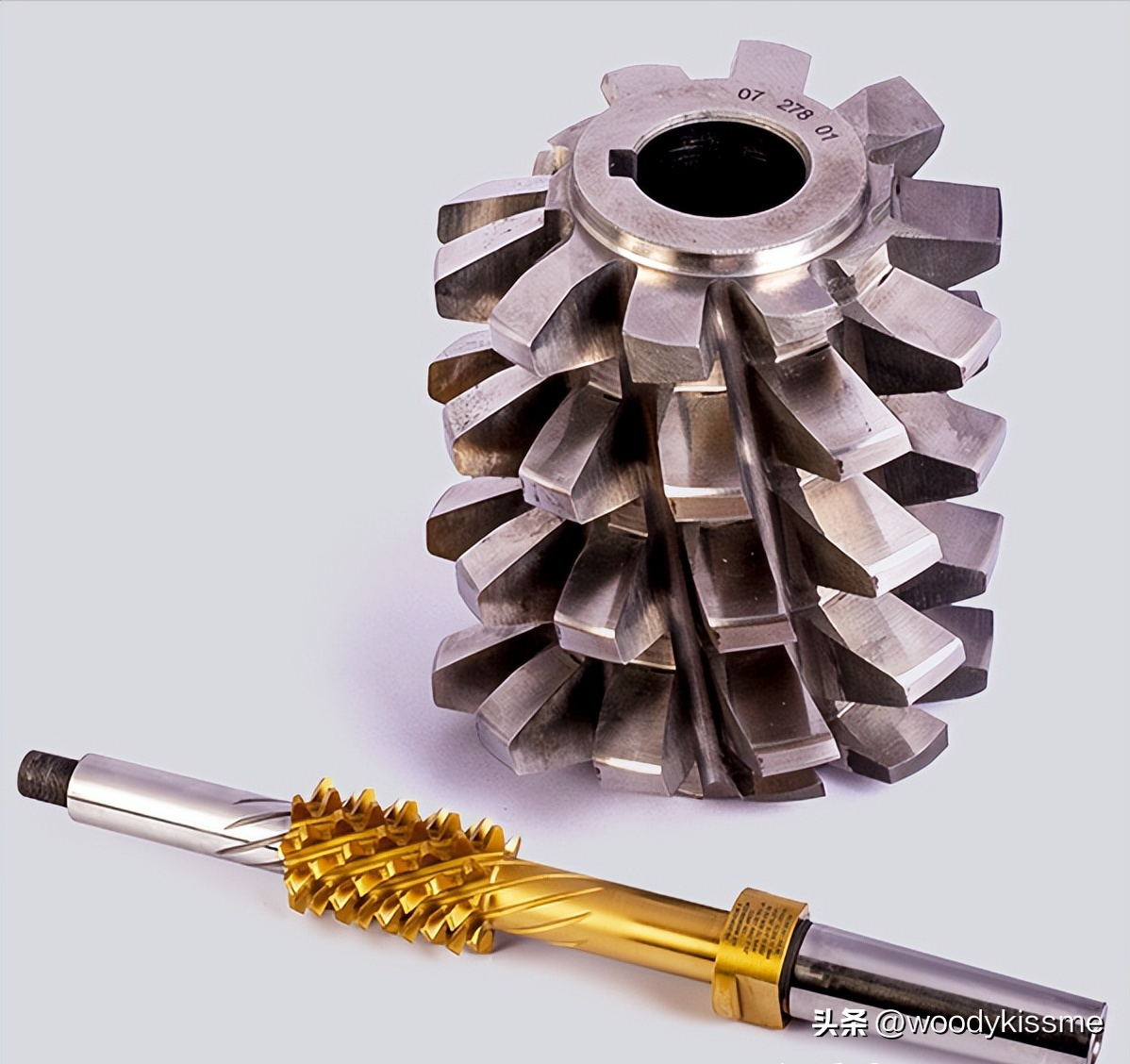

2. Un aumento do diámetro dos cortadores de rolamento de vermes (cortadores grandes de rolamento de diámetro exterior), pero na produción real, atopouse que o efecto de moldura de vermes de cortadores tradicionais de rolamento é frecuentemente insatisfactorio e que o momento de transmisión tamén é difícil de satisfacer os requisitos esperados. O desenvolvemento e o uso de cortadores de rolamento de vermes de diámetro aumentados resolveron este problema. En baixo hai unha breve introdución ás características, principios básicos de deseño e métodos correctos de uso do cortador de rolamento de vermes de diámetro aumentado.

O cortador de rolamento do verme de diámetro aumentado adopta o deseño da teoría local do contacto, e o diámetro do círculo de pico do cortador de rolamento é ligeiramente maior que o círculo de pico do verme de traballo (non dual), polo que teóricamente non é un contacto local, senón un "contacto de punto". Porén, durante a carga e o uso, debido a deformación elástica, o contacto do punto se converte nun pequeno contacto de superficie local e a superficie de contacto é elíptica, satisfacendo polo tanto o requisito de puntos de malla concentrados no centro.

Esta transmisión de contacto de puntos supera a desvantaxe do mal desempeño de lubrificación debido á liña de contacto instantánea do par de ferramentas de vermes de contacto da liña que está preto da dirección da velocidade relativa, mellorando así a eficiencia de transmisión do sistema de rodas; Por outro lado, debido á diminuición da sensibilidade da calidade de transmisión aos erros de fabricación e instalación dos pares de engrenaxes de vermes, baixanse os requisitos para a fabricación e instalación da precisión dos pares de engrenaxes de vermes. Tamén permite que o cortador de rolamento de engrenaxes de verme teña máis tempos de regresión, prorrogando efectivamente a vida de servizo do cortador de rolamento. En algúns casos, o círculo de pico da engrenaxe de verme é demasiado pequeno, o que dificulta a fabricación do cortador de rolamento e ten pouca forza. Aumentar o diámetro pode resolver este problema e facer posible a fabricación do cortador de rolamento.

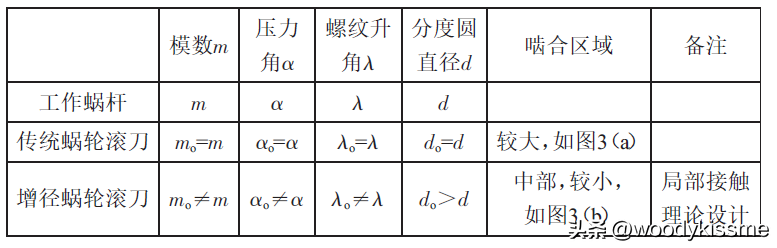

3. O principio de deseño do cortador de rolamento do verme de diámetro aumentado basease no principio de moldura dos engrenaxes helicais, de xeito que a xunta base normal do verme básico do cortador de rolamento sexa igual ao do verme de traballo. Despois de aumentar o diámetro, o ángulo de presión normal no círculo básico de pico de verme do cortador de rolamento permanece intacto, o mesmo que o verme de traballo, o número de cabezas permanece intacto, e o módulo normal dos dous é o mesmo.

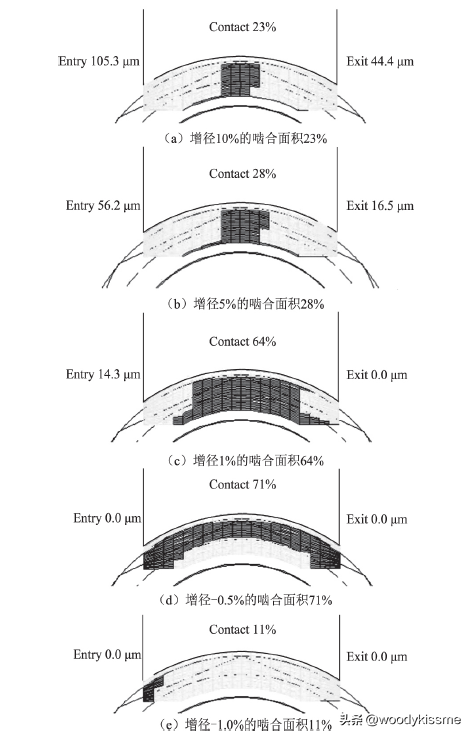

Xeralmente, o aumento porcentual do círculo dividido escolle primeiro, e a selección do aumento do diámetro está normalmente baseada en experimentos e experiencia. O seu tamaño está relacionado co tipo de engrenaxe de verme que está a ser procesado e o tamaño da área de contacto. Xeralmente, cando a engrenaxe de verme ten unha cabeza única, tomarase o valor maior e cando está multicabeza, tomarase o valor menor. Por suposto, tamén pode ser calculado, pero o proceso de cálculo é relativamente complexo.

A relación entre o aumento do diámetro e a área de contacto de

En xeral, o aumento do diámetro é relativamente grande e baseado na experiencia, é posíbel alcanzar un aumento de diámetro de 20% ou mesmo maior. Calcula o aumento do diámetro de acordo con este requisito.

Dado: engrenaxe de verme m x, α x (α n), d (r), λ, n (onde m é o m ódulo, α é o ángulo de presión, d é o diámetro do círculo de pico, r é o raio, λ é o ángulo do fío e n é o n úmero de cabezas), e ancho da engrenaxe de verme b2. Calquera subscrición que conteña « o » no símbolo indica unha ferramenta de corte, mentres que calquera subscrición sen « o » indica unha ferramenta de verme en funcionamento; A subscrición x representa a dirección axial, n representa a dirección normal e 2 representa a velocidade de verme.

Ángulo espiral do verme: β=90- λ

Se o incremento do raio de pico do cortador de rolamento é Fr, e o raio de pico do cortador de rolamento despois de aumentar o diámetro é ro, entón:

ro=r+Fr

cos βo=rcos(β)/ro

mxo=mxsinβ/sinβo

O incremento correspondente da distancia central durante o xogo de ferramentas é:

ΔA=Fr

Ángulo de instalación do hobbing de gear: SA=β 0- β

Despois de que o cortador de rolamento se replante cun escudo, o ángulo de instalación debe ser recalculado debido á diminuición do diámetro externo do cortador de rolamento. Xeralmente, o deseño dos cortadores de rolamento ten en conta a cuestión da moldura. Así que no proceso de deseño engadirase un valor adicional Δ r (capacidade de moldura, normalmente arredor de 0,1M) sobre o anterior.

ro'=ro+Δr

do'=2ro'

tan βo&# 39;=tan( βo)(ro+Δr)/ro

λo'=90-βo'

ΔA'=Fr+Δr

Neste punto, o ángulo de instalación debería ser: SA& # 39= β-βo'

4. Segundo os principios de deseño anteriores, a diferenza principal entre o cortador de rolamento do verme de diámetro aumentado e o cortador de rolamento normal é que o módulo do cortador de rolamento de diámetro aumentado xa non é igual ao da engrenaxe orixinal do verme, senón un pouco menor que o da engrenaxe orixinal do verme; O ángulo do fío tamén é diferente do valor orixinal.

Diferencias estruturais entre os cortadores de engrenaxes de vermes de diámetro aumentado e os cortadores tradicionais de engrenaxes de vermes

Diferencias no uso de cortadores de engrenaxes de vermes con diámetro aumentado e cortadores tradicionais de engrenaxes de vermes

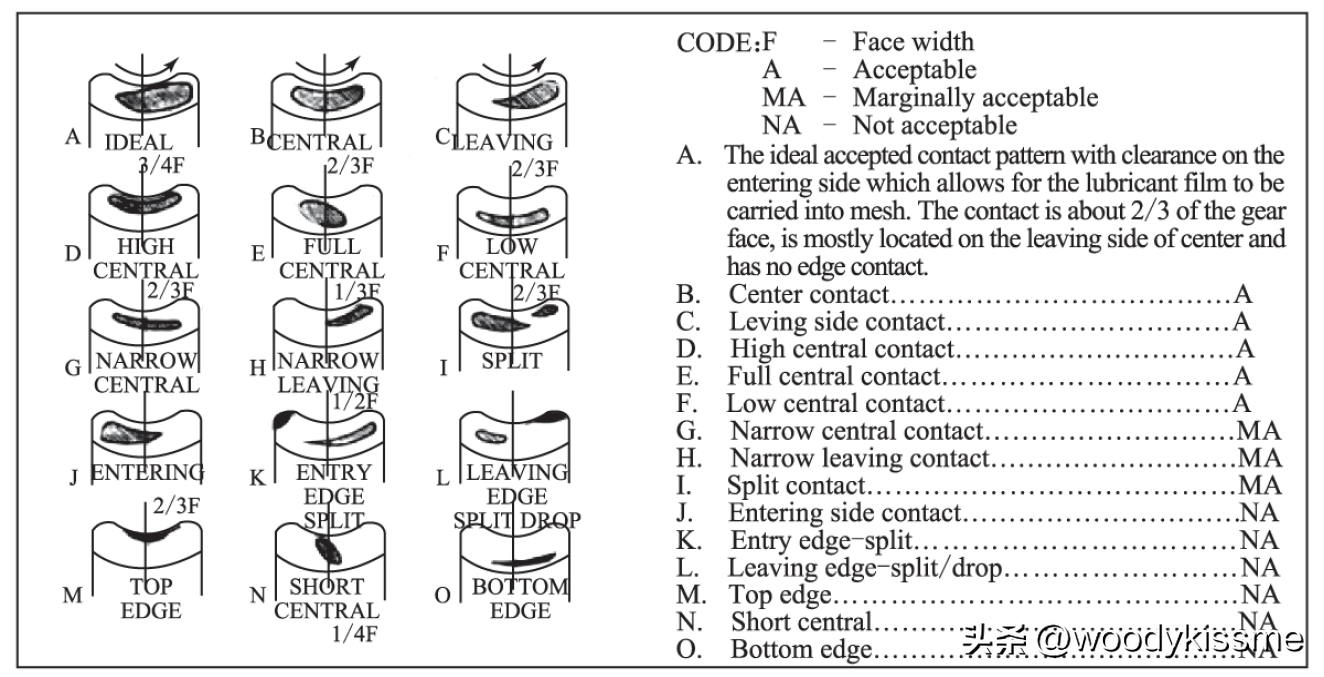

5. Instruccións para usar o cortador de rolamento do verme de diámetro aumentado: Debido ao feito de que o ángulo do fío do cortador de rolamento do verme de diámetro aumentado xa non é igual ao ángulo do fío da engrenaxe de verme de traballo, o coitelo xa non é horizontal cando se maquina a engrenaxe do verme, mais precisa ser axustado por un ángulo de instalación pequeno (atención á dirección). A distancia do centro de engrenaxe non é igual á distancia do centro de montaxe, senón un pouco maior que a distancia do centro de montaxe. Despois de mollar, o diámetro da lâmina faise menor e os parámetros cambian, resultando en alteracións nos elementos anteriores durante cada proceso de rolamento. Polo tanto, cando se emprega un cortador de rolamento de diámetro aumentado para os engrenaxes de vermes máquinas, é preciso detectar os puntos de contacto na primeira engrenaxe de vermes. Baseado na condición dos puntos de contacto, o ángulo de instalación do cortador de rolamento pode ser axustado para asegurar que os puntos de contacto da engrenaxe de vermes estean no medio da engrenaxe de vermes antes de comezar oficialmente a procesar a engrenaxe de vermes, para alcanzar o efecto esperado.

Para asegurar que o ángulo de helix da engrenaxe de verme procesada polo cortador de rolamento de diámetro aumentado satisface os requisitos do debuxo, o cortador de rolamento debe ser rotado por un ángulo ao instalar o cortador de rolamento de diámetro aumentado. En cuanto a como cambian estes parámetros de proceso, xeralmente os fornecedores de ferramentas fornecerán unha táboa de axuste de parámetros.

Atención: (1) Despois de mollar a ferramenta, é preciso medir de novo o valor do diámetro externo do cortador de rolamento.

(2) Asegurar o ángulo correcto da instalación e a distancia central.

(3) Observa os puntos de malla e axusta o ángulo de instalación en tempo oportuno.

Se este artigo lle foi útil, por favor dálle un tipo. Grazas!

Son Woodykissme, e comparto regularmente contidos relacionados coa transmisión mecánica e o procesamento de ferramentas. Espero discutir con todos:

Os métodos de deseño e procesamento das ferramentas, as í como os problemas relacionados con o deseño, fabricación e uso das ferramentas de corte usadas para o procesamento das ferramentas.

Métodos de deseño e cálculo para ferramentas de corte de ferramentas, desenvolvemento de programas relacionados, desenvolvemento secundario CAD e problemas técnicos relacionados con debuxo automático. En termos de aplicación de ferramentas, os parámetros de corte, revestimentos e vida de servizo da ferramenta, as í como os problemas atopados durante a máquina e as súas solucións.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque