O procesamento de metal de follas divídese en corte de produción, selo, dobramento, formación, soldado, polimento, pulverización, impresión, montaxe e outros procesos. Hoxe introduciremos en detalle o coñecemento do proceso do selo.

A tecnoloxía de procesamento de impresión é un método de produción e procesamento de fibras laser para materiais metálicos, que é importante para materiais metálicos. Baseado en equipamentos de presión como máquinas de impresión, o material é obrigado a deformar ou separar para obter as partes reais de produto requeridas, chamadas colectivamente partes de impresión.

Hai varias situacións no proceso de sello de moldes, e aquí resumirei o proceso de sello máis extenso para todos.

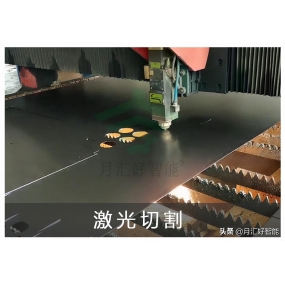

1. Punching and cutting

O termo xeral para un proceso de sello que extrae materiais. Inclúe: cortar, puñar, puñar, gravar, cortar, chiseling, premer o bordo, cortar, etc.

2. Deseño externo

O obxectivo principal é cortar o material excesivo e asegurar que o proceso de sello satisface as especificacións e os requisitos do modelo.

3. Corta a lingua

Facer un corte nunha parte determinada do material, pero non todo é cortado. É común cortar só tres lados dun rectángulo mentres mantén un lado tranquilo, principalmente para definir a distancia do paso.

4. Expandir a boca

Este proceso non é extenso, e é común ver o proceso de expandir o final ou un final dunha parte tubular cara fóra nunha forma de trompeta

5. Redución da boca

Contrariamente á expansión, é un proceso de sello no que o final ou un certo punto dunha parte tubular deben ser reducidos para dentro

6. Buraco de golpe

Para obter mellor a parte vazia da parte, o material completo separarase por un puño e un borde de corte no medio para obter o tamaño correspondente do buraco

7. Marcado de alta precisión

Cando se marcan partes requiren unha calidade de sección de band a completamente brillante, pódese chamar de "puntuación de precisión" (nota: as seccións de puntuación ordinarias son divididas en catro partes: zona de colapso de esquina, banda brillante, zona de fractura e zona de burr)

8. Punching pleno brillante

A diferenza do sello de alta precisión, o sello de brillo completo pretende obter resultados máximos nun único paso de sello

9. Punchar un buraco profundo

Cando o diámetro do produto é menor que o espesor do material, pode ser controlado como puñar un buraco profundo, e a dificultade de puñar aparece no feito de que a agulla é moi fácil de romper

10. Cofre convexo de ataque

O proceso de crear unha protrusión nun material plano con requisitos relativos de aplicación

11. Formación

Moitos amigos mestres forman como moldura de metal folla, pero non se fai con coidado e consciencia. Dado que a curvatura da folla de metal é un tipo de formación, refere ao termo xeral para todos os procesos de material fluido durante a formación

12. Corso de metal de follas de partes de metal

Un proceso básico de fractura suave de materiais planos baseado en insercións de moldura convexa e concava para obter ángulos e padróns relativos

13. Barra de compresión

Isto é xeralmente usado para dobrar e formar insercións de metal de follas con ángulos inclinados. É basado principalmente na creación de buracos convexos no material na posición de inclinación do metal de folla para reducir a resistencia do material e asegurar a estabilidade do ángulo

14. Patrón empotrado

Un proceso de deseño de padróns únicos na superficie dos materiais preméndoos con agullas internas, incluíndo amplamente: letra, pequenos puntos negros, etc.

15. Rodar

Un tipo de proceso de fabricación de moldura, que se basea no proceso de deseñar e agrupar formas de produtos nunha forma circular

16. Voltar o buraco

O proceso de curvar fóra os fíos das partes selladas para obter unha certa altura dos bordos laterais

17. Axustar rectamente

Principalmente en situacións en que se requiren altos requisitos de planeza para os produtos, cando ocorren erros de planeza en partes marcadas debido a campos de estrés, deben empregarse procesos de rectificación para axustar

18. Tipo enteiro

Cando o ángulo e a forma do produto non son as especificacións e modelos básicos despois da moldura, é preciso considerar completamente a adición de outro proceso para axustalos para asegurar a estabilidade do ángulo. Este tipo de proceso chámase "moldura enteira"

19. Extensión

O proceso completo de obter partes baleiras de materiais planos de acordo co método é xeralmente chamado proceso de estiramento, que se realiza principalmente baseado en moldes convexos e concavas

20. Estrando continuamente

Xeneralmente se refire a un proceso de produción de estiramento no que os materiais na mesma posición se estiran múltiples veces nunha banda de materiais baseada en un ou catro moldes

21. Liberación e debuxo profundo

Tanto o estiramento contínuo como profundo pertencen á serie de estiramento solto, o que significa que o espessor da parede das partes estiradas será menor que o espessor do propio material

22. Extensión

O seu concepto básico é semellante ao casco convexo, ambos implicando facer o material convexo. Porén, o debuxo profundo refere xeralmente a pequenas partes de coches, que pertencen a unha serie de produtos de moldura relativamente complexa, e a súa estrutura de debuxo profundo tamén é relativamente complexa

23. Modelo de proxecto de construción

Un conxunto de moldes que só realizan un proceso de sello nun proceso de sello son recoñecidos colectivamente como moldes

24. Forma composta

Un conxunto de moldes que poden realizar dous ou máis procesos de sello diferentes nun proceso de sello chamanse colectivamente moldes

25. Consola de morte de marca

Un conxunto de moldes alimentase cun cinturón de material, que ordena dous ou máis procesos en secuencia e alimentalos en secuencia co proceso de sello para finalmente obter produtos calificados. É un termo xeral para os tipos de moldes

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque