Introdución breve e vista xeral da industria da folla de metal:

Con o desenvolvemento das industrias de fabricación de automóviles, comunicacións, TI e hardware diarios, o procesamento de follas de metal tornouse cada vez máis popular e a comprensión do procesamento de follas de metal tornouse máis necesaria.

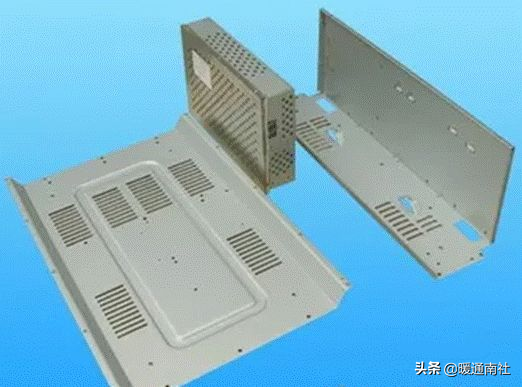

2. O funcionamento da fabricación manual ou mecánica de follas, perfís e tubos de metal en partes con determinada forma, tamaño e precisión chámase procesamento de metal de follas; Emprégase amplamente na produción de ventilación, ductos de aire condicionado e os seus compoñentes.

3. As partes de metal de follas son feitas principalmente de follas de metal e equipamentos de tubos. Debido ao seu peso leve, forte e rigidez, a forma pode ser arbitrariamente complexa, baixo consumo de materiais, sen necesidade de procesamento mecánico e superficie suave, son amplamente usadas na vida cotidiana e na produción industrial, como barris, bacias, ductos de ventilación, tubos de transporte de materiais, procesamento de cobertura automática, etc. Ademais, tamén poden ser aplicadas ao traballo externo de reparación dos automóbiles.

4. O procesamento de follas metálicas normalmente se refire a métodos como corte, dobramento, rolamento e transformación. En xeral, o proceso de utilización de moldes para completar varios procesos de deformación chámase sello de metal de folla, mentres que o proceso de formación manual ou mecánica de metal de folla chámase proceso de metal de folla.

Material de metal da folla:

1. Platas electrolíticas: SECC (N) (placa resistente á pegada dixital), SECC (P), DX1, DX2, SECD (placa de estiramento). Dureza do material: HRB50+-5, placa de tensión: HRB32~37

2. Plaques roladas fríos: SPCC, SPCD (placa de estiramento), 08F, 20, 25, Q235-A, CRS. Dureza do material: HRB50+-5, placa de tensión: HRB32~37.

3. Plata de alumínio; AL, AL (1035), AL (6063), AL (5052), etc.

4. Platas de aceiro inoxidable: SUS, SUS301 (302303304), 2Cr13, 1Cr18Ni9Ti, etc.

5. Outros materiais usados comúnmente incluyen: placas de cobre puras (T1, T2), placas laminadas a quente, placas de aceiro de primavera, placas de cinco de alumínio, perfís de alumínio, etc.

Tecnoloxía de procesamento de metal de follas:

A tecnoloxía do procesamento de metal de follas pode dividirse basicamente en: marcar, cortar, dobrar, rolar (dobrar), dobrar, morder ou soldar, facer flanxas e procesos de instalación de flanxas. Esta sección introduce principalmente procesos como marcar, rolar, dobrar, morder e dobrar.

\ 65288; 1\ 65289Drawa line

1. A maioría das partes metálicas de follas son feitas de placas metálicas planas, polo que é preciso debuxar as dimensións de superficie reais das partes metálicas de folla nunha forma plana na placa metálica, que se chama debuxo desdobrado.

2. De acordo coas propiedades de desdobramento da superficie das partes constitutivas, hai dous tipos: superficies expansibles e superficies non expansibles.

3. A superficie da compoñente pode estar completamente plana nunha superficie plana sen arrancar ou esmagar, e este tipo de superficie chámase superficie desprazable. Os avións, cilindros e cónus pertencen a superficies desprazábeis. Se a superficie dunha parte non pode ser planificada naturalmente e espallada nunha superficie plana, chámase unha superficie indetectábel, como a superficie dunha esfera, un anel circular e unha superficie helical, que só pode ser aproximadamente desdobrada.

\ 65288; 2\ 65289Comment

1. Cortar: Cortar é o proceso de cortar materiais na forma desexada de acordo co desdobramento. Hai moitos métodos para cortar materiais, que poden ser divididos en corte, golpe e corte láser de acordo co tipo e principio de funcionamento da ferramenta máquina.

1. 1 Cortar - Empregue unha máquina de corte para cortar a forma desexada. A precisión pode chegar a 0,2 mm ou máis, principalmente empregada para cortar tiras ou cortar materiais limpos.

1.2 Punching and cutting - Use a CNC punching machine (NC) or a regular punching machine for cutting. Ambos os dous métodos de corte poden obter unha precisión superior a 0,1 mm, pero o primeiro ten marcas de corte e unha eficiencia relativamente baixa durante o corte, mentres que este último ten alta eficiencia pero alto custo único, facendo adecuado para a produción en gran escala.

1.2.1 As máquinas de puntaxe do CNC empregan moldes superiores e inferiores para corrixir o material durante o corte, e a mesa de traballo para moverse para puntaxe e cortar o metal da folla, produciendo a forma desexada da peza de traballo. Hai principalmente dous tipos de máquinas de golpe CNC: Tailifu e AMADA.

1.2.2 Unha pulsación regular emprega o movemento de moldes superiores e inferiores para pulsación da forma requerida do material mediante unha caixa. As máquinas de puntaxe ordinarias deben ser acompañadas polo xeral cunha máquina de corte para sacar a forma requerida, is to é, despois de cortar o material da banda coa máquina de corte, a máquina de puntaxe pode sacar a forma material requerida.

1.3 Cortar láser - usando equipo de corte láser para cortar continuamente a folla de metal para obter a forma desexada do material. A súa característica é alta precisión e a capacidade de procesar partes con formas moi complexas, pero o custo de procesamento é relativamente alto.

2. Formación:

A formación de follas de metal é un método de procesamento importante no procesamento de follas de metal. A formación pode ser dividida en dous tipos: formación manual e formación máquina. A formación manual é empregada con frecuencia como procesamento suplementario ou traballo de remate e raramente emprega. Porén, ao procesar algúns materiais con formas complexas ou tendentes a deformación, a formación manual aínda é indispensable. A formación da man é realizada usando fixtures simples e jigs. Empréganse principalmente os seguintes métodos: curvar, bordar, cortar, arcar, curlar e formar.

Debemos principalmente sobre a formación de máquinas aquí: formación de dobramento, marcación de formación.

2.1 Formación de inclinación - Corrixe separadamente as molduras superiores e inferiores nos bancos de traballo superiores e inferiores da cama de dobramento, emprega motores servo para transmitir e conducir o movimento relativo das molduras de traballo e combina as formas das molduras superiores e inferiores para alcanzar a formación de inclinación da folla de metal. A precisión de formación da dobra pode chegar a 0, 1 mm.

2.2 Formación de impresión - Usando a potencia xerada pola volante motorizada para conducir a moldura superior, combinada coa forma relativa das molduras superiores e inferiores, o metal da folla é deformado para obter o procesamento e formación das partes. A precisión da formación do selo pode chegar a máis de 0,1 mm. As máquinas de golpe poden ser divididas en máquinas de golpe e máquinas de golpe de alta velocidade.

3. Conexión de follas de metal

Os canais de ventilación e compoñentes feitos de follas metálicas poden ser conectados mediante métodos como conexión coas articulacións de mordida, conexión con rivet, soldado, etc. Esta sección introduce principalmente conexións de mordida.

Folla e morda os bordos de dúas pezas de metal de folla (ou dos dous lados dunha peza de material) xuntos e prema fortemente uns contra os outros. Este método de conexión chámase morder (seam). A conexión de follas de metal é o proceso de conexión de diferentes partes dun certo xeito para obter o produto desexado. As conexións de metal de follas pódense dividir en soldamento, rivio, conexións con fíos, etc.

\ 652888; 1\ 65289Conexiónde bits

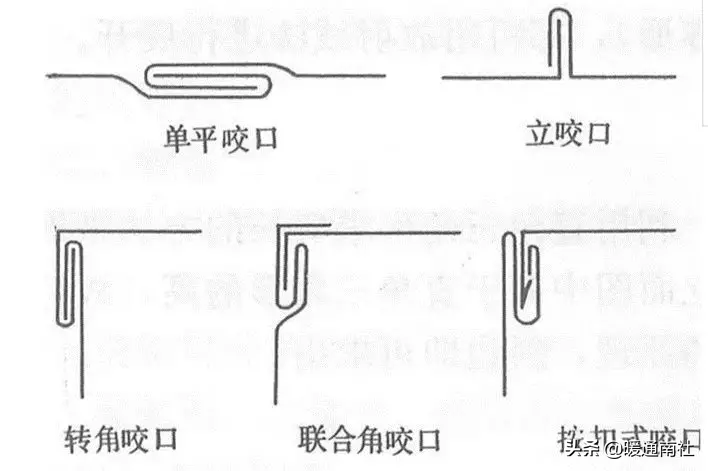

1. Tipos de mordidos

Name

2. Aplicativo de Bite

Varios tipos de mordidas son usados principalmente nas seguintes áreas:

(1) Emprégase unha única mordida plana para separar cores de taboleiros, cores longitudinais de peche de ductos ou componentes.

(2) Emprégase unha única mordida para curvas circulares, curvas de atrás e adiante e cores horizontales de condutos de aire.

(3) O mordomo da esquina, o mordomo da esquina articulada e o pico no mordomo empréganse para as articulacións de pecho longitudinal e os cotovellos rectangulares de ductos ou compoñentes rectangulares, as í como as articulacións de esquina de tees.

\ 652882\ 65289Widthof bite and allowance

O ancho da mordida depende da espessura dos dispositivos de tubo, como se mostra na táboa 8- 1.

O tamaño da indemnización de mordida está relacionado co ancho da mordida, coas capas que se sobreponen e coas máquinas empregadas.

2. Para unha única mordida plana, unha única mordida vertical e unha mordida de esquina, a cantidade que queda nun taboleiro é igual ao ancho da mordida, mentres que a cantidade que queda no outro taboleiro é o dobro do ancho da mordida. Polo tanto, a retención de mordida é igual a tres veces o ancho da mordida.

3. Para morder unha esquina xunta, deixe unha cantidade igual ao ancho da mordida nun taboleiro e tres veces o ancho da mordida no outro taboleiro, resultando en unha retención total de catro veces o ancho da mordida.

4. A indemnización de mordida debe deixarse en ambos os lados do taboleiro, según sexa preciso.

Os bits poden ser feitos manualmente ou mecánicamente.

1. Biting manual

O proceso de bitado manual é o seguinte:

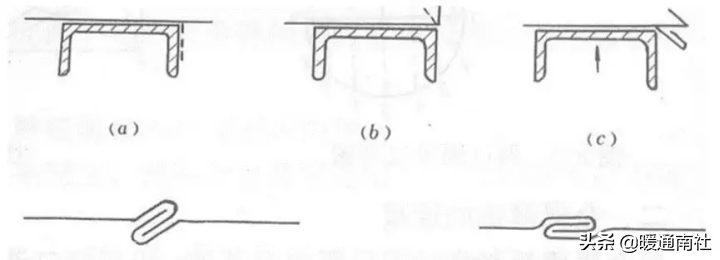

(1) O procesamento dunha única mordida plana (como se mostra na figura de embaixo) implica colocar unha placa con liñas de dobramento de cor pré- debuxadas no aceiro do canal, aliñando as liñas de dobramento da cor cos bordos do aceiro do canal

(1) As máquinas de morder inclúen máquinas de morder lineares e máquinas de morder do cotovelo, que poden completar a formación de morder de tubos cadrados, rectangulares, circulares, cotovelos, teis e tubos de diámetro variábel. A forma de morder é exacta, a superficie é plana, o tamaño é consistente e a produtividade é alta. Empréganse amplamente no procesamento de ductos de aire acondicionado e ventilación.

(2) O proceso de morder mecánico é pasar a folla de metal a través de múltiplos pares de rolos rotativos con diferentes formas de groove, cambiando gradualmente a curvatura do bordo da folla de pequeno a grande, e formando gradualmente.

\ 652888; 3\ 65289Ao facer ductos circulares de aire a partir de folla de metal, é preciso rolar e dobrar a folla de metal. Ao facer ductos rectangulares, é preciso dobrar a folla de metal cadrada.

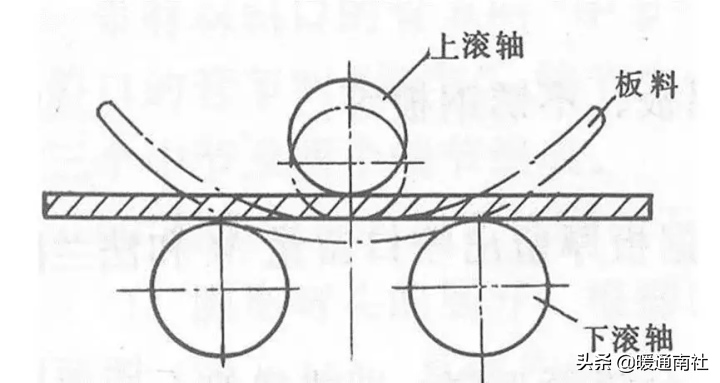

O método de dobrar a folla de metal através dun rol rotante chámase rolamento, tamén coñecido como arredondamento.

1. Princípio básico: O princípio básico de rolar e dobrar aparece na figura. O metal da folla está colocado no rol inferior e a distancia entre os roles superiores e inferiores pode ser axustada. Cando a distancia é menor do espesor da folla de metal, a folla de metal inclinarase, que se chama inclinación de compresión. Se se rola continuamente, o metal da folla forma unha curvatura suave dentro do intervalo onde se rola (pero os dous extremos da folla de metal a índa están rectos debido á incapacidade de rolar, e deben ser eliminados cando se forma a parte). Así que a esencia do rolamento é a dobra continua.

3.1 A suavización pode ser dividida en: suavización de CO2, suavización Ar, suavización de resistencia, etc.

3. 1. 1 Princípio de procesamento de soldado de CO2: Empregue gás protector (CO2) para isolar mecánicamente o aire e os metais fundidos, evitando a oxidación e nitridación de metais fundidos. Empregue principalmente para soldar materiais de ferro. Características: conexión firme e boa eficacia de selado. Desvantaxes: deformación fácil durante a soldación O equipo de soldado de CO2 está dividido principalmente en máquinas roboticas de soldado de CO2 e máquinas manuales de soldado de CO2.

3.1.2 A suavización de arcos é usada principalmente para suavizar materiais de alumínio e aceiro inoxidable. O seu principio de procesamento e as vantaxes e desvantaxes son iguais ao CO2, e o equipo tamén está dividido en suavización robotica e suavización manual.

3.1.3 Princípio de traballo da soldadura de resistencia: Usando a calor de resistencia xerada pola corrente que pasa pola peza de soldadura, a peza de soldadura derrete e aquece para conectar as pezas de soldadura O equipo inclúe principalmente a serie Songxing, a serie Qilong, etc.

3.2 Pódese dividir a retirada en: conexión de retirada de presión e conexión de retirada, etc. O equipo común de revés inclúe máquinas de revés, revés de armas e POP revés de armas.

3.2.1 A retirada da conexión é o proceso de premer screws e nuts na peza de traballo para que poidan estar conectadas a outras partes mediante fíos.

3.2.2 A conexión con rívetas é o uso de rívetas para xuntar e xuntar dous componentes.

Tratamento da superficie:

Os efectos decorativos e protectivos do tratamento superficial sobre as superficies dos produtos son recoñecidos por moitas industrias. Na industria de metal de follas, os métodos de tratamento de superficie empregados comúnmente incluyen electroplating, spraying e outros métodos de tratamento de superficie.

1. A electroplatización está dividida en: galvanizando (cinco de cor, cinco branco, cinco azul, cinco negro), placa de níquel, placa de cromo, etc.;

A función principal é formar unha capa de protección na superficie do material, que desempeña un papel de protección e decoración;

2. A pintura de pulverización divídese en dous tipos: a pintura de pulverización e a pulverización. Despois do pré- tratamento do material, a revestimento é pulverizado sobre a superficie do traballo cunha pistola de pulverización e gas, formando unha revestimento na superficie do traballo. Despois de secar, desempeña un papel de protección;

Pipa de inclinación feita manualmente

No equipo de non suavizar ou na produción de lotes pequenos, o número de suavizadas é pequeno, facendo ineconomico facer moldes de suavización. Neste caso, emprégase a suavización manual. Os principais procesos de dobramento manual incluyen o enchimento de areia, marcación, calefacción e dobramento.

\ 65288; 1\ 65289Cando se dobran manualmente os tubos co enchimento de areia, empréganse os seguintes métodos principais para evitar a deformación da sección de tubos de aceiro: enchimento do tubo con enchimentos (como areia de quartz, rosina e aleacións de baixo punto de fusión). Para tubos de aceiro de diámetro maior, a areia é xeralmente usada. Antes de preencher a arena, conecta un extremo do tubo de aceiro cun parafuso conical de madeira. Hai un buraco de saída do aire no parafuso de madeira para permitir que o aire dentro do tubo se libera libremente cando se aquece e se expande. Despois de preencher a arena, conecta tamén o outro extremo do tubo cun parafuso de madeira. A areia cargada no tubo de aceiro debería ser limpa, seca e aperta.

Para os tubos de aceiro con diámetros maiores, cando é incómodo usar plugs de madeira, poden usarse placas de plug de aceiro.

\ 65288; 2\ 65289Debuxaunha liña para determinar a lonxitude de calefacción do tubo de aceiro

O calentamento pode ser feito usando carbón, coca, gas de carbón ou petróleo pesado como combustible. O calentamento debe ser lento e uniforme, e a temperatura de calentamento do aceiro de carbono normal é xeralmente arredor de 1050 [UNK]. O dobramento frío é usado para tubos de aceiro inoxidable e de aceiro liga.

O tubo de aceiro inclinado e quentado pode inclinarse nun dispositivo manual de inclinación.

Tubo de curvatura central

O tubo principal inclinado é un tipo de tubo que se inclina de volta ao longo da moldura usando un abrigo de núcleo nunha máquina de inclinación de tubos. A función do chante central é evitar a deformación da sección cruzada cando se inclina o tubo. As formas de barrios do núcleo incluyen a cabeza redonda, a cabeza apuntada, a forma de cuchara, unha xunta de un xeito, unha xunta universal e un barrio flexíbel.

A calidade dun tubo inclinado do núcleo depende da forma, tamaño e posición do chante do núcleo que se estende no tubo.

Tubo de inclinación sen cor

O tubo de dobramento sen núcleo é un método para controlar a deformación da sección de tubo de aceiro empregando o método de deformación inversa dunha máquina de dobramento. Causa que se aplique unha certa cantidade de deformación inversa ao tubo de aceiro antes de entrar na zona de deformación de dobramento, de xeito que o lado exterior do tubo de aceiro se estenda cara fóra para compensar ou reducir a deformación da sección de tubo de aceiro durante a dobración, asegurando así a calidade do tubo de dobramento.

Os tubos inclinados sen cor son amplamente usados. Cando o raio de curvatura do tubo de aceiro é maior que 1,5 veces o diámetro do tubo, normalmente se empregan curvaturas sen cor. Os tubos de inclinación básica só se utilizan para tubos de aceiro con diámetros maiores e espesores de paredes máis finas.

Ademais, hai métodos de dobramento de tubos como dobramento de presión superior, dobramento de frecuencia media, dobramento de chama e dobramento de extrusión.

Tubo de aceiro

Hai dous tipos de tubos de aceiro: tubos de aceiro sen filo e tubos de aceiro suavizados.

\ 652888; 1\ 65289Pipa de aceiro sen salvo

Os tubos de aceiro inoxidable divídense en tubos laminados a quente, tubos extraídos a frío, tubos extraídos, etc. Segundo a forma cruzada, hai dous tipos: circular e irregular. Os tubos de aceiro irregular incluyen cadrados, ovales, triangulares, estrelas, etc. De acordo con distintos propósitos, hai tubos grosos con paredes finas e tubos con paredes finas son comúnmente usados para partes de metal de folla.

\ 65288; 2\ 65289Pipade aceiro suavizado

O tubo de aceiro suavizado, tamén coñecido como tubo de aceiro suavizado, é feito por bandas de aceiro suavizado e ten dous tipos: galvanizado e non galvanizado. O primeiro chámase tubo de ferro branco, e o último chámase tubo de ferro negro.

As especificacións dos tubos de aceiro expresanse no sistema métrico como diámetro externo e espesor da parede, e no sistema imperial como diámetro interno (polgadas).

O método de marcación do tamaño dos tubos de aceiro é: diámetro externo, espesor da parede e lonxitude, como o tubo D60106000

Método de conexión das partes de metal da folla:

As partes de metal de folla están compostas por moitos compoñentes que deben estar conectados de certa form a para formar un produto completo. Os métodos de conexión empregados comúnmente incluyen suavización, revés, conexión con fíos e articulación de expansión. A conexión entre tubos de aceiro tamén adopta os métodos mencionados. En relación coas conexións de suavizamento, rivio e fíos

A articulación de expansión é un método de conexión que emprega a deformación de tubos de aceiro e placas de tubos para alcanzar a selación e a fixación. Pode empregar métodos mecánicos, explosivos e hidráulicos para ampliar o diámetro do tubo de aceiro, causando deformación plástica do tubo de aceiro e deformación elástica do muro do buraco da placa de tubo. Empregando o rebound do muro do buraco da placa de tubo para aplicar presión radial ao tubo de aceiro, a articulación entre o tubo de aceiro e o tubo ten forza de expansión suficiente (forza de arrastre), asegurando que o tubo de aceiro non se sace do buraco do tubo cando a xunta está a funcionar (baixo forza). Ao mesmo tempo, tamén debería ter boa forza de selación (resistencia á presión) para asegurarse de que o medio dentro do equipo non se filtre da articulación baixo presión de traballo.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque