Dixéronse que as molduras son a nai da industria, pero que é exactamente unha moldura continua?

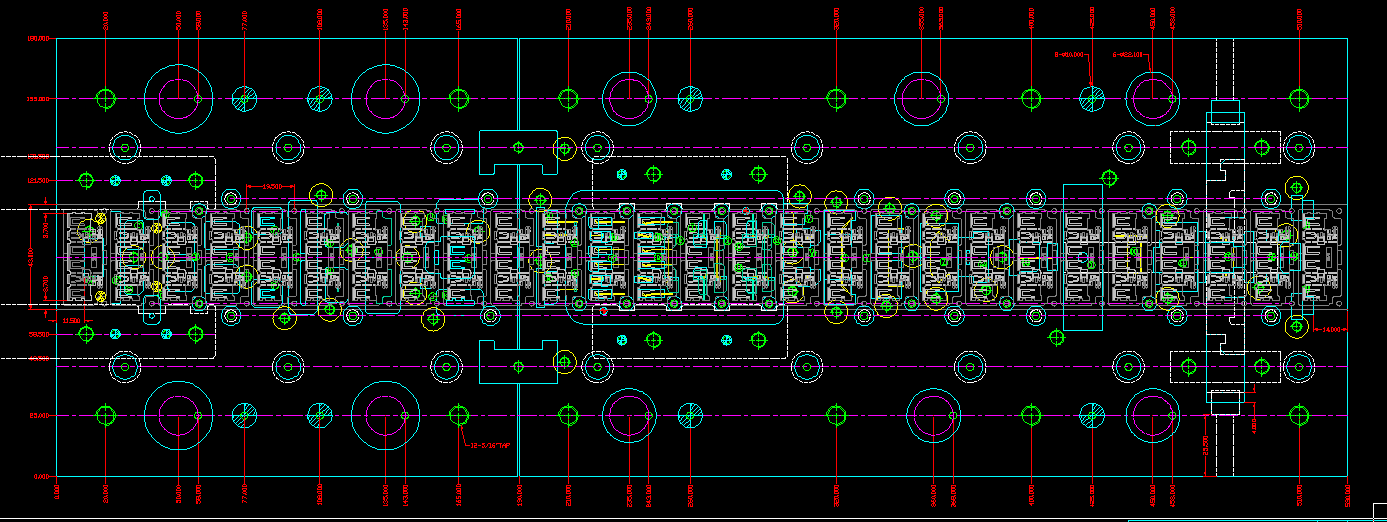

En xeral, a chamada morte de sello contínuo é a estrutura do proceso de combinar múltiplos proxectos na mesma morte, fíando o cinto material na morte e sellando un paso a cada vez para crear un hardware completo.

Formación de impresión: Dentro de varios tipos de moldes de impresión, moldes de impresión continua son máis axeitadas para a produción en masa debido á alta eficiencia de produción. Alén disso, moldes de impresión continua teñen un amplio rango de aplicacións e poden ser usadas para varias partes de hardware.

As principais vantaxes das moldas de sello continuado son:

1. Producir con materiais de bobina resulta en menor utilización de materiais e aforra a desvantaxe da alimentación continua.

2. A ingeniería e o deseño estrutural son máis flexibles.

3. Un golpe pode producir múltiples PCS, con velocidade de produción rápida e alta eficiencia.

4. O mesmo conxunto de moldes pode producir múltiplos produtos simultaneamente.

5. É fácil obter a produción automatizada, aforrando moita forza de traballo e recursos materiais.

Elementos de confirmación para a revisión dos dibuxos de produto rematado antes do deseño de moldura e da abertura:

1. Dirección de bordo e rolamento, material do produto rematado e espesor.

2. A dirección de vento da banda contínua (presta atención a se require electroplating).

3. As anotacións deben ser claras e as linguas non locais deben ser traducidas e anotadas.

4. Indica se as dimensións e tolerancias do debuxo do produto rematado están completamente marcadas.

5. Cal é o método de ángulo para a vista, e son as dimensións indicadas en métrica ou imperial.

6. A posición do bordo superior afecta á funcionalidade ou montaxe do produto rematado.

7. Se os dous lados da parte inclinada na raíz do produto rematado son simétricos, a asimetria pode causar desviación despois da inclinación e debe ser negociada co cliente.

8. Tente obter funcións de uso de produtos e contidos conexos desde os clientes o máis posible.

9. When the dimensions or tolerances are unreasonable, missing or unclear, the customer must be notified in writing and requested to provide a written response, which should be fully retained for future reference.

Precautións para desdobrar as opcións:

1. A configuración do tamaño debe ser lóxica, por exemplo, o buraco e a altura de dobramento do contacto deben ser definidas con límites superiores.

2. Debe definirse o límite inferior para o tamaño desdobrado da forma curva e o tamaño raíz do diámetro interior dobrado.

3. Cando hai un requisito para o valor CPK, o intervalo de tolerancia debe ser multiplicado cando o CPK é 1, 33 e multiplicado cando o CPK é 1, 67

Estabelece máis tarde.

4. Cando hai requisitos de electroplating, deben considerarse as modificacións dimensionais antes e despois da electroplating.

5. SUS (aceiro inoxidable) O material é relativamente suave, e haberá unha cantidade de estiramento cando se inclina por riba de 80 graos

Debe prestarse atención cando se desdobre ás 0, 10- 0, 12.

6. Cando se dobre e se forme nunha forma de zigzag, haberá unha cantidade de estiramento e debe prestarse atención cando se desdobre.

Proceso continuo de marcación do deseño de morte:

1. O produto rematou a desdobrar os valores de configuración e a dobrar os valores de configuración.

2. Indique a dirección das burras do produto rematado e a dirección de rolamento.

3. Establecer o diagrama desdobrado (tres vistas).

4. Set up the engineering structure diagram.

5. Reunión de discusión sobre nova estrutura de enxeñería de moldura.

6. Desmontar partes e debuxar.

7. Proofreading and drawing.

Axuste de disparidades entre varios materiais:

1. O intervalo de corte de madeira (C2680) é de 4% (espesor material 0, 04=tamaño unilateral do intervalo).

2. O intervalo de corte do cobre de fósforo (C5191/C5210) é de 5% (espesor material 0, 05=tamaño unilateral do intervalo).

3. O espazo de corte do taboleiro branco occidental (C7701/C7521) é de 5% (espesor material 0, 05=tamaño unilateral do espazo).

4. O intervalo de corte do SPCC/SPCE é de 4% (espesor material 0, 04=tamaño unilateral do intervalo).

5. O intervalo de corte de aceiro inoxidable (SUS) é de 4% (espesor do material 0, 04=tamaño unilateral do intervalo).

6. O intervalo de corte de alumínio é de 2% (espesor do material 0, 02=tamaño unilateral do intervalo).

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque