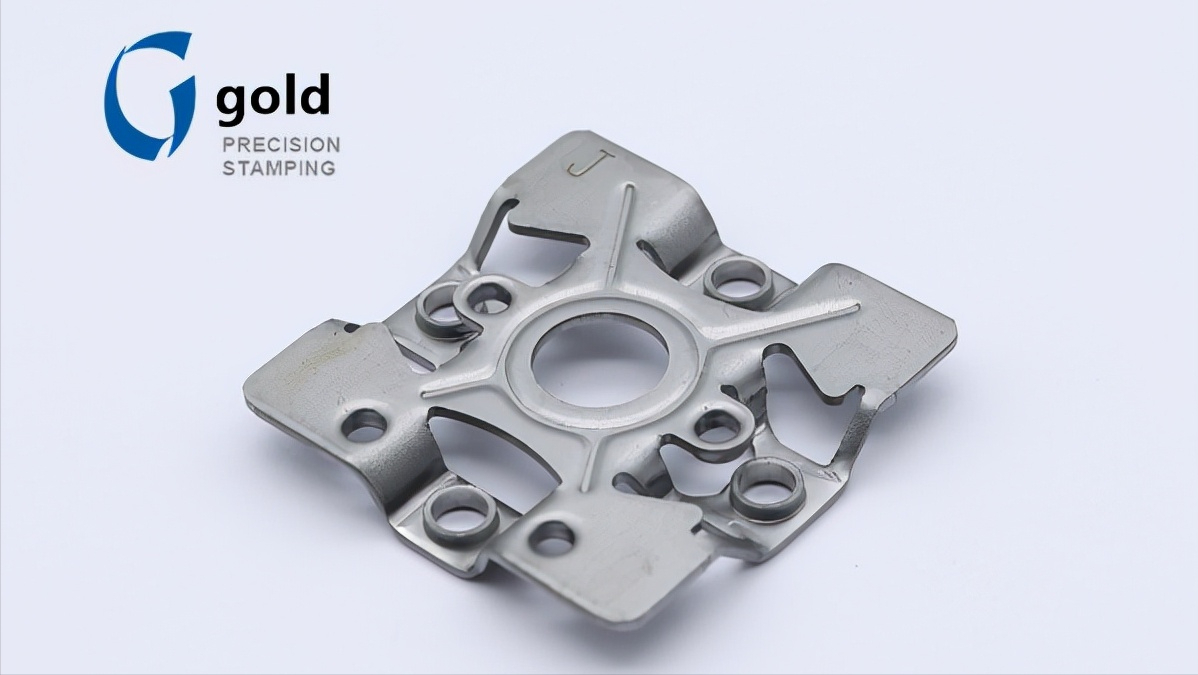

Segundo a forma do compoñente ou produto, o selo de metal implica varios procesos diferentes, cada un dos que é diferente. Estes procesos son usados para alcanzar un diseño complexo e meticuloso de partes e produtos en industrias como aeroespacio, produtos de consumo, automobilismo, aviación, electrónica, alimentos e bebidas, etc. Normalmente non é posíbel fabricar un compoñente empregando un único método de sello de metal, dado que cada proceso implica crear un deseño específico.

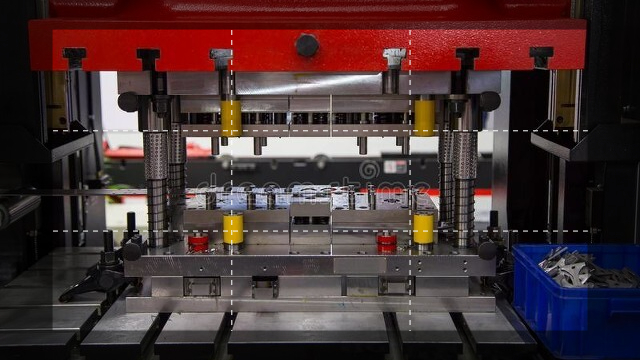

Moitas técnicas de sello envolven procesos como extrusión, estiramento e presión de costelas. Cada tecnoloxía envolve unha mistura de varios procesos para alcanzar os compoñentes requeridos. Todos estes métodos se realizan a temperatura ambiente, normalmente envolvendo calor mínima ou cero. O sello do hardware é un proceso típico de fabricación de formación fría que envolve o uso de varias ferramentas e equipo, como máquinas de sello (pulsacións), moldes, etc., para formar form as e aparencias complexas.

Tendo isto en conta, discutiremos algúns dos procesos de sello de hardware máis populares empregados polos fabricantes.

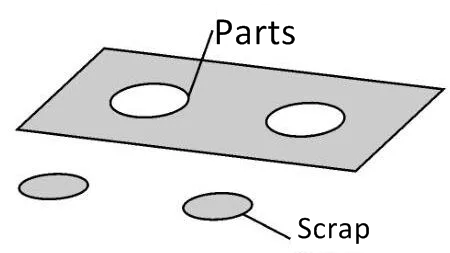

O método de puntuación é un proceso común de marcación de metal. Un prato de metal está fixado nun lugar, ou máis precisamente, nun banco de traballo. Usando ferramentas e máquinas diferentes, crea un buraco nunha placa de metal e crea unha serie de áreas diferentes en branco na placa de metal. O golpe é un pouco diferente porque despois de golpear nunha placa de metal, a parte perforada é eliminada e xa non se usa.

Para asegurarse de que a placa de metal non sexa deformada, o golpe debe ser un proceso continuo. A área ao redor do golpe debe ser deseñada con precisión. A máquina empregada neste proceso de selo de metal é feita de aceiro de alto carbono e debe ser mantida con precisión para que non haja pasivación nin áreas de pasivación, o que pode causar deformación da forma da placa de metal.

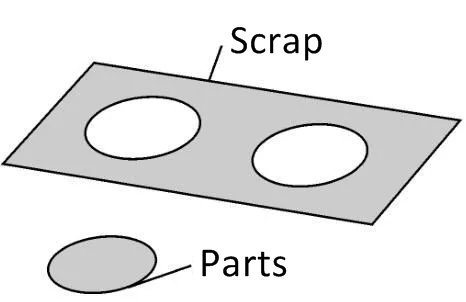

Non hai moita diferenza entre o método de corte e o golpe - porén, unha gran diferenza é que os taboleiros perforados non se eliminarán. A folla punteada é a compoñente final. Moitas compañías de sellos de metal normalmente realizan sellos antes de facer outras cousas no proxecto. Despois de rematar o corte do material, o fabricante procederá con outros estádios de sello do hardware como extrusión e dobramento.

O corte de materiais implica esencialmente a fabricación de follas de metal - normalmente en follas de metal pequenas ou medianas cortadas de pezas grandes. Cando se trata da produción en masa, este é un proceso particularmente vantaxinoso porque é fácil e leva a corte de alta calidade e precisión.

Porén, en algúns casos, as placas metálicas poden conter bordos ou burros non desexados. Esta é unha pregunta común; Porén, os bordos e burros afiados eliminaranse mediante varios procesos, como deburring térmico, deburring manual e/ou métodos de vibración.

Cando se trata do sello de metal, algúns fabricantes tamén empregan o chamado proceso de estiramento. Este método consiste basicamente en fixar firmemente os dous extremos da placa de metal (extremos opostos). O seguinte paso é colocar a placa metálica nun moldo cunha forma cruzada. A través dun poderoso proceso de sello, a moldura produce un golpe que empurra a folla de metal na máquina. Isto axuda a desenvolver a forma transversal da máquina, deformando completamente a placa de metal para satisfacer os requisitos.

O método de estensión tamén pode ser dividido en dous outros procesos, chamados estensión profunda e estensión superficial. Estes son procesos semellantes para alcanzar a profundidade requerida nunha placa de metal. Por exemplo, durante o estiramento baixo, o raio da placa principal de metal corresponderá sempre á profundidade do estiramento, o que significa que será igual.

Por outro lado, estender profundamente é basicamente cortar en forma de copa en placas de metal para formar diferentes produtos. Durante o proceso de debuxo profundo, o raio total da placa de metal é moito menor en comparación coa profundidade a realizar.

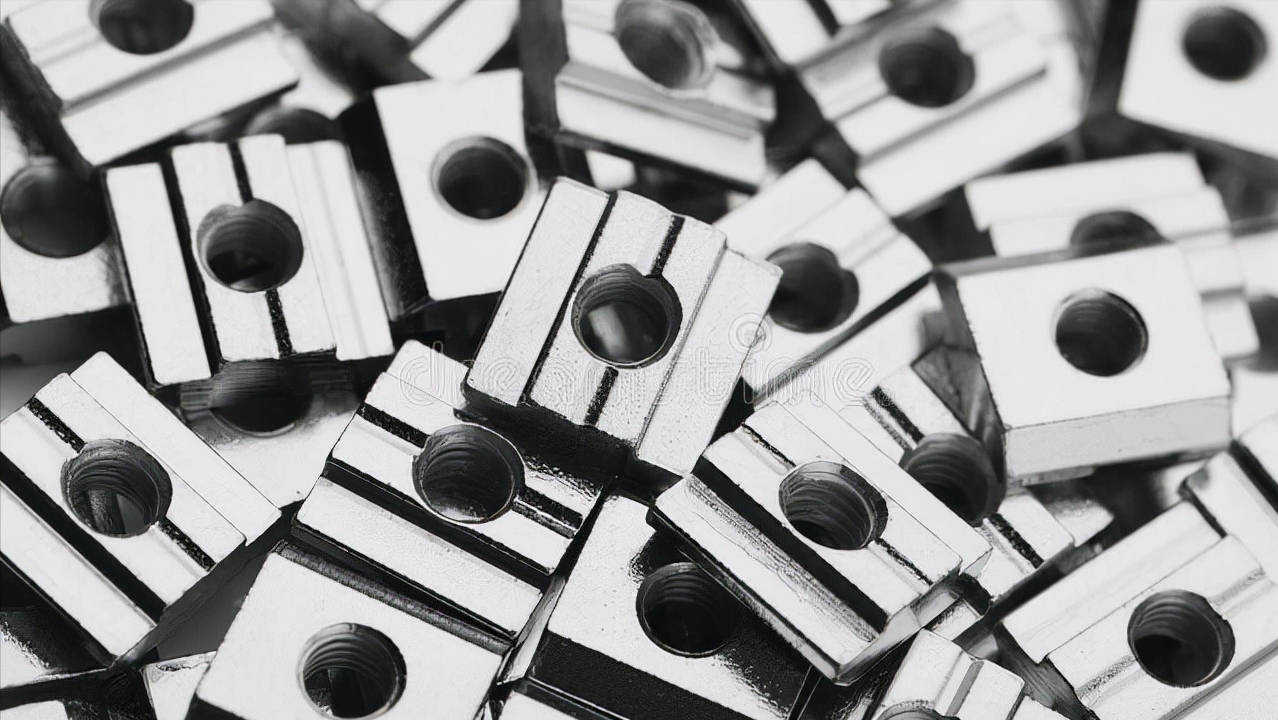

O método de extrusión no selo de metal é un proceso típico empregado polos fabricantes para fabricar produtos e componentes con formas extrusas. O método de presión implica un "; Forma pechada; Tecnoloxía de fabricación. Neste caso, a placa de metal é usada como enteira ou presa en partes. Este proceso envolve dous moldes independentes, cuxas posicións se aproximan gradualmente aos dous extremos da placa metálica, formando unha forma de moeda.

Unha das maiores vantaxes do método de extrusión é que é moi eficaz na fabricación de diferentes partes e produtos de metal con diferentes tolerancias de cantidade. É tamén unha tecnoloxía relativamente directa que pode producir rápidamente e fiablemente deformacións (normalmente permanentes) nos produtos. Isto fai esencialmente que o compoñente ou produto sexa altamente resistente ao uso físico profundo e aos fortes impactos.

A técnica de corte da lingua é completamente diferente dos métodos de corte e puntuación. Como dicilo? Ben, cortar a lingua implica un proceso único de sello de metal que non precisa eliminar partes de metal da folla metal. O proceso de perforación e moldura está configurado para crear unha cor profunda na superficie metal. O propósito de facelo é evitar xerar calquera residuo de metal, como as conexións de metal que teñan que ser eliminadas ou eliminadas no estádio de pós-procesamento.

Unha das principais razóns polas que os fabricantes empregan o corte da lingua é que este proceso axuda a crear distintos deseños e formas únicos e personalizados usando diferentes tipos de metais. Por exemplo, é comúnmente usado para crear compoñentes e partes que precisan ser usadas para aplicacións como aberturas, ventilacións, etiquetas, etc.

O método de reforzo das placas metálicas é outra técnica única empregada para deseñar superficies elevadas en áreas específicas da placa metálica. Pódense crear barras de reforzo usando dous métodos diferentes - mediante conxuntos de molduras ou máquinas. O método de reforzo emprégase principalmente para crear partes e componentes para diferentes aplicacións, dependendo da complexidade e forma do deseño requerido. Por exemplo, algúns dos mellores exemplos de usar compoñentes corrugados incluyen coberturas de metal, capas de motores, caixas de motores, marcos de porta, placas de aceiro de bordo, etc.

A técnica de reforzamento pode ser usada en diferentes superficies de metal, porén, o tipo de metal máis popular neste proceso é o alumínio. Isto é principalmente porque este metal é moi fácil de procesar. Ademais, este material é durable e leve, ambos contribuíron para facer o proceso de reforzo máis eficiente e eficaz.

Factores importantes a saber durante o proceso de sello de metal

Cando se trata da fabricación de metales, a tecnoloxía do sello de metales é moi útil. Dado que é así, cada proceso é mencionado baseado na complexidade da tecnoloxía. Por exemplo, os procesos rápidos e directos, como o caído ou puñado de materiais, son a miúdo referidos como o nivel inicial de calquera proxecto. Estes procesos están acompañados por outros procesos para formar o produto rematado.

Por outro lado, procedementos complexos de sello como debuxo profundo, corte de lingua, extrusión e/ou presión de costelas son usados principalmente para crear deseños complexos que non requiren procesamento durante to do o seu ciclo de produción.

En resumo, o selo de metal é un proceso extremamente importante e orientado para o futuro que é crucial para moitas industrias. Este proceso é usado para fabricar produtos de consumo diarios, as í como componentes e partes maiores para fabricar vehículos e outras cousas.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque