\ 9312;Introdución aos fíos finais da cara do G32:

Vista general: Os fíos da cara final son principalmente fíos rectangulares, e o chuck autocentrado (fío do disco) do lathe emprega esta estrutura. Este tipo de fío non ten unha anotación de código específica, normalmente unha anotación de texto.

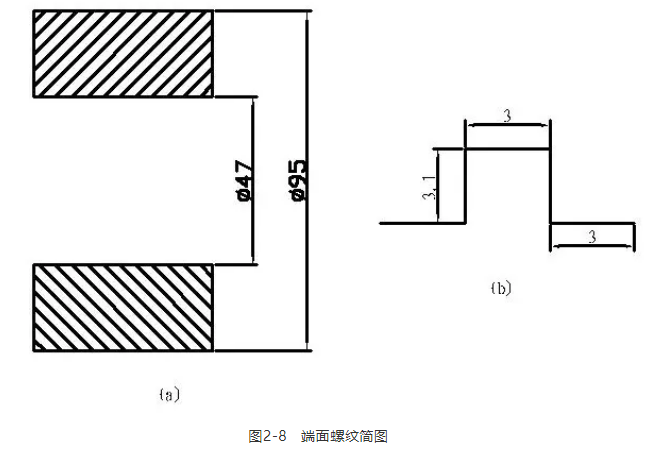

A Figura 2- 8 é un diagram a esquémico do fío da cara final

A figura (a) é un diagrama esquémico da estrutura global do fío da face final, mentres que a figura (b) é unha vista parcialmente ampliada do fío da face final. Especificase que cando a profundidade do fío é inferior a 5 mm, precisa engadirse un 0, 1 mm adicional.

Determinación da dirección da rotación do fío da cara final:

No caso da columna principal que xira cara diante, xirar desde fóra para dentro pertence á man dereita (en sentido horario), e vice versa é fío da man esquerda (en sentido contrario ao horario).

Formato da instrución: G32 X- F_ (X é a coordenada do punto final de corte, F é o límite do fío)

Declaración do programa (só a sección con fíos da cara final)

G99 M3 S500 T0202; (Cortador de intervalos B=3mm)

G0 X100 M8;

Z- 0, 5;

G32 X40 F3, 0;

G0 Z3;

X100;

Z- 0, 7;

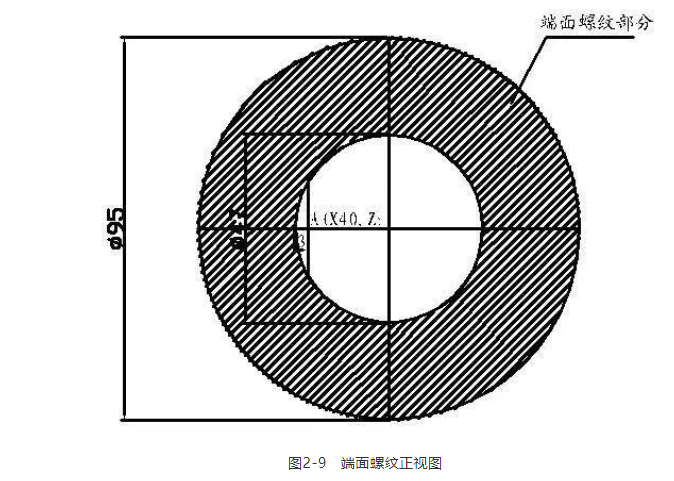

G32 X40. (Considerando o diagrama de ancho da lama 2- 9) F3. 0;

G0 Z3;

X100;

Z- 1, 0;

G32 X40 F3, 0;

G0 Z3;

X100;

Z- 1, 5;

G32 X40 F3, 0;

G0 Z3;

X100;

Z- 2, 0;

G32 X40 F3, 0;

G0 Z3;

X100;

Z- 2, 5;

G32 X40 F3, 0;

G0 Z3;

X100;

Z- 3, 1;

G32 X40 F3, 0;

G0 Z90;

M5;

M30;

Nota: A posición debería ser consistente nestas veces.

\ 9313;Introdución ao procesamento de fíos de lote variábel

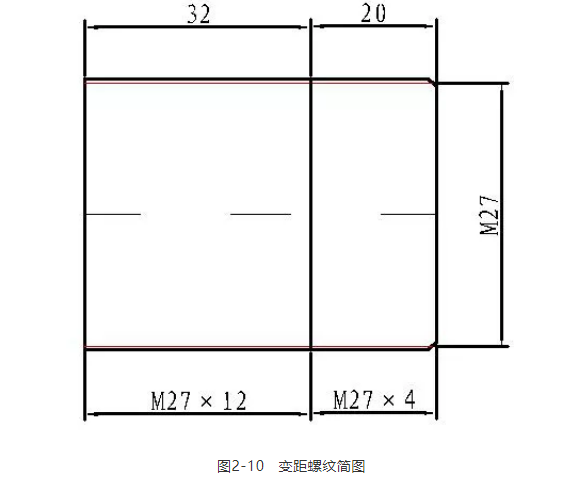

Algúns sistemas CNC domésticos, como Guangzhou CNC (GSK), empregan instrucións de G32 cando se maquinan fíos de pico variábeis. Como se mostra nas figuras 2- 10:

Figura 2- 10 Diagrama esquémico do fío de pico variábel

Cálculo numérico:

A altura dos dentes (diámetro) de M274 é de 1, 34=5, 2 mm;

A altura dos dentes (diámetro) de M2712 é de 1, 312=15, 6mm;

A altura dos dentes está baseada na altura mínima dos dentes:

O diámetro menor é 27-5,2=21,8 mm.

Cando se viran fíos de pico variábeis, a velocidade de pico é determinada polo pico máximo de fíos (P=12).

Declaración do programa (só sección con fíos)

G99 M3 S200 T0202;

G0 X30;

Z3;

X26;

G32 Z-20 F4,0;

G32 Z-56 F12;

G0 X30;

Z3;

X25, 6;

G32 Z- 20 F4, 0;

G32 Z- 56 F12;

;

G32 X30;

Z3;

X21, 8;

G32 Z- 20 F4;

G32 Z- 56 F12;

G0 X30;

Z90;

M5;

M30;

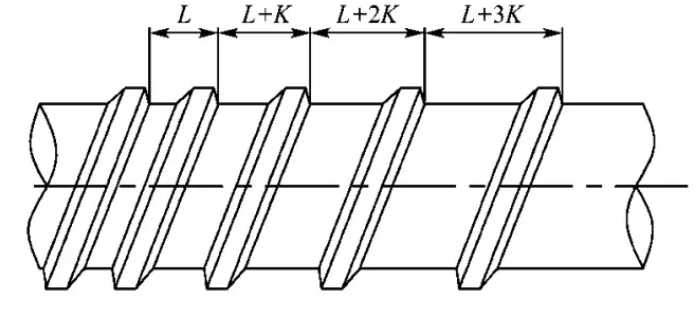

O chamado fío de pico variábel refere a un valor de pico de referencia especificado F a partir do fío cortado en, e a continuación xera unha diferenza de pico K (aumento ou diminución) cada outro pico

Nestes sistemas CNC importados como FANUC, hai unha instrución específica G34 para maquinar fíos de pico variábeis.

Formato da instrución: G34 X_Z_F_K_;

Entre eles, X e Z son as posicións do punto final do fío, F é o chumbo na dirección do eixo longo no punto de partida, K é o aumento e a diminución do chumbo por rotación do xiro, e o intervalo de comandos do valor K é de 0,0001 a 500,000mm, como se mostra na figura seguinte.

Por exemplo, o plomo inicial é de 5mm, o incremento de plomo é de 1mm, a lonxitude do fío é de 50mm e o programa é de G34 Z-50 F5. K1.

\ 9314;Procesamento de fíos multifíos

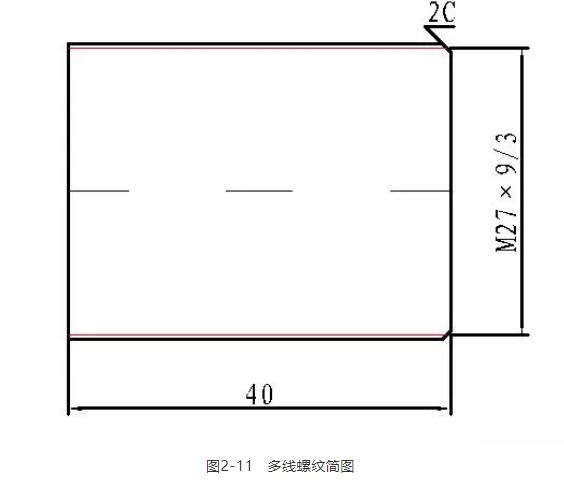

Os fíos de varias liñas son xeralmente usados para a transmisión e son fíos rectos. A Máquina CNC de fíos de varias liñas pódese facer chamando as subrutinas usando G92. As ferramentas de máquina importadas tamén soportan as instrucións G32 para a máquina de fíos de varias liñas, e as instrucións G76 tamén poden ser usadas para a máquina de fíos de varias liñas (como se discutiu

G92 chama as subrutinas para procesar máquinas multifíos como se mostra na Figura 2- 11.

O significado indicado na figura: M279/3

Entre eles, M27 é o diámetro nominal, 9 é o chumbo do fío e 3 é o pico.

Porque: lead=número de liñas de pico, polo tanto: este é un fío de tres fíos.

Cálculo numérico:

Diámetro maior=27-0,133=26,61 mm;

Diámetro menor=27- 1, 33=23, 1 mm;

Declaración do programa (só sección con fíos)

Subprograma (O0046)

G92 X26 Z- 40 F9;

X25, 7;

X25, 4;

X25, 2;

X25, 0;

;

X23, 1;

M99;

programa principal

G99 M3 S700 T0202;

G0 X30 M8;

Z3;

M98 P0046;

G0 X30;

Z6;

M98 P0046;

G0 X30;

Z9;

M98 P0046;

G0 Z90;

M5;

M30;

Z3. Z6. Z9. Aumentar un pico por posición (P=3)

Algúns sistemas tamén soportan a máquina G32 de fíos de pico variábeis

Formato da instrución: G32 X_Z_F_Q_;

Onde X e Z son as posicións do punto final do fío, F é o límite do fío e Q é o ángulo inicial do fío. O incremento é 0, 001, non se pode especificar o punto decimal; Se se procesa un fío duplo e o desplazamento correspondente é 180, especifique Q180000

O ángulo de inicio Q non é un valor modal e debe especificarse cada vez, de outro xeito o sistema considerará 0

A máquina multifíos é eficaz para as instrucións G32, G34, G92 e G76.

\ 9315;Procesamento de fíos trapezoidais

Nos bloqueos do CNC, as instrucións do ciclo de corte de fíos G76 poden ser usadas para máquinas de fíos trapezoidais usando métodos como corte oblico e escalado, pero hai certas dificultades técnicas. Polo tanto, baseado na experiencia práctica a longo prazo, desenvolveuse un conxunto de cálculos precisos dos datos de programación usando unha serie de fórmulas empíricas. Empregando instrucións de corte de fíos G32 e chamando subrutinas, e configurando intelixentemente métodos de máquina nas subrutinas, fíos trapezoidais calificados poden ser procesados con seguridade e fiabilidade.

Análise das habilidades de programación e máquina:

(1) Ao mollar a lama, presta atención a asegurarse de que o ángulo de bordo superior da ferramenta de xiro sexa consistente co ángulo da forma dos dentes, e que o ancho do bordo superior sexa menor que o ancho do fondo.

(2) Tente facer o espazo entre os dentes durante o proceso de xiro grande o suficiente para asegurar a eliminación suave do chip cun único bordo de corte da ferramenta de xiro. Recoméndase ter un fío trapezoidal de ancho inferior de 1,7 mm cun pico de 5 mm e unha punta afiada de 1,2-1,4 mm. A punta excesiva da lâmina pode facer que o espazo entre a punta da lâmina e o lado dental sexa demasiado pequeno, dificultando a eliminación dos resíduos e tende a cortar; Unha punta de ferramenta demasiado pequena pode causar unha diminución da ríxidez da punta da ferramenta, que pode facilmente causar vibracións e resultar en ruxidade de superficie de máquina insuficiente, dificultando o control da precisión.

(3) Dálle atención á posición da ferramenta de xiro antes de xirar o fío. A distancia da punta da ferramenta até a parte superior do dente debería ser maior que a altura do dente h. Se é menor que a altura do dente h, causará fricción entre a punta da ferramenta e a parte superior do dente do fío durante o estádio de pós de fíos, resultando en lixo.

(4) Desenvolver e chamar subrutinas, que poden usar unha única subrutina ou múltiplas subrutinas.

1. Calculación dos datos de programación

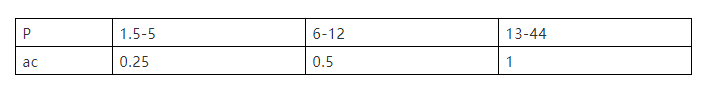

(1) O valor do punto de posición X do diámetro en branco=nominal+(0, 5P+ac) 2+1, onde P é o pico, ac é a limpeza da punta dos dentes e 0, 5P+ac é a altura dos dentes. Escolla o valor do espazo na punta dos dentes baseado no tamaño do pitch, como se mostra na táboa de embaixo.

(2) O primeiro punto de corte valor X, X=diámetro nominal - desviación media das partes superiores e inferiores - 0, 2

(3) Diámetro menor=diámetro nominal - (0, 5P+ac) 2

(4) Procesando o engadido=(valor X do primeiro punto de corte - diámetro menor)/cantidade de fonte de dirección X (valor do diámetro) +1

(5) O valor U=X do punto de posición en branco - o valor X do primeiro punto de corte.

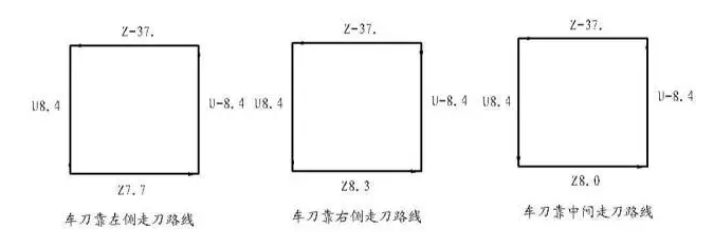

2. Rota de corte: En xeral, emprega- se o método de corte esquerdo e dereito para procesar fíos trapezoidais, e os que teñan pequenos puntos poden dividirse en xiro groso, xiro semiprecisión e xiro precisión; Os que teñen grandes puntos poden ser divididos en xiro groso, xiro semigroso, xiro semiprecisión e xiro de precisión. Empregando o método de corte á esquerda e á dereita, cando se chama a subrutina unha vez, a ferramenta de xiro entra nunha profundidade de corte e move un espazo á dereita despois de xirar unha ferramenta á esquerda, e despois xira outra ferramenta. Cando se chama a subrutina outra vez, a ferramenta de xiro entra noutra profundidade de corte e move un espazo á dereita despois de xirar unha ferramenta á esquerda, e despois xira outra ferramenta até

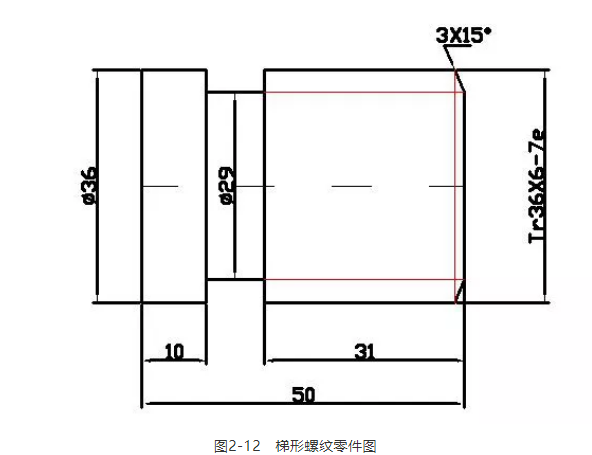

[Exemplo de maquinaria de fíos trapezoidais] Como se mostra na figura de embaixo, é unha parte de maquinaria de fíos trapezoidais.

3. Calculación dos datos para a máquina de fíos trapezoidais

(1) Valor de posición duro do punto X

X=diámetro nominal+( 0, 5P+ac) 2+1=36+( 0, 56+0, 5) 2+1=44

(2) Seleccione a táboa para determinar os valores de desviación superior e inferior do diámetro nominal: a desviación superior é 0, a desviación inferior é - 0, 375 e o valor medio é - 0, 2. O valor X do primeiro punto de corte é 36- 0, 2- 0, 2=35, 6

(3) Diámetro menor=diámetro nominal - (0, 5P+ac) 2=36- (0, 56+0, 5) 2=29.

(4) Procesando o engadido=(valor X do primeiro punto de corte - diámetro menor)/cantidade de alimentación en dirección X (valor do diámetro)+1=(35, 9- 29)/0, 1+1=67

(5) U=Punto de posición duro valor X - Primeiro punto de corte valor X=44- 35, 6=8, 4

4. Calcula o tamaño do fío trapezoidal e comprobe a táboa para determinar a súa tolerancia

Diámetro maior D=36

Segundo a táboa, a tolerancia de d determinase como d- 0, 5p=36- 3=33, polo que d=33

Altura do dente h=0,5p+ac=3,5

Diámetro menor d=d, medio - 2h=29

Ancho da coroa f=0, 336p=2, 196

Ancho base de dentes w=0, 366p 0, 536a=2, 196- 0, 268=1, 928

Baseado na experiencia, é razoábel usar un f ío trapezoidal cun ancho de punta de ferramenta de f=1,5 mm.

Empregando unha rod a de medida de 3,1 mm para medir o diámetro medio, a dimensión de medida M=d+4,864d-1,866p=36,88 e a tolerancia (0-0,355) determinase baseándose na zona de tolerancia do diámetro medio, resultando en M=36,525-36,88

5. Escribir programas CNC

G99 M3 S300 T0101;

G0 X44 Z8; (44 é o valor X do punto de posición en branco)

M8;

M98 P470002; (47 é o número de ferramentas de máquina bruta)

M98 P200003; (20 é o número de ferramentas de máquina de precisión)

M9;

G0 X100 Z100;

M30

Escribir subrutinas de máquina dura

O0002

G0 U-8,4; (8, 4 é o valor U)

G32 Z- 37 F6;

G0 U8, 4;

Z7, 7;

U-8,4;

G32 Z- 37 F6;

G0 U8, 4;

Z8, 3;

U-8,4;

G32 U0 Z- 37 F6;

G0 U8, 3;

Z8;

M99;

Gravando programas de máquina de precisión

O0003;

G0 U-8,4;

G32 Z- 37 F6;

G0 U8, 4;

Z7, 9;

U-8,4;

G32 U0 Z- 37 F6;

G0 U8, 4;

Z8, 1;

U-8,4;

G32 U0 Z- 37 F6;

G0 U8, 3;

Z8;

M99;

A peza de traballo mencionada tamén pode ser programada usando subrutinas G92.

programa principal

Non hai ningunha opción.

G00 X44 Z6; (O cortador de fíos chega rápido ao diámetro) Φ Cara final de 44mm fóra de 3mm)

M98 P60002; (O coche coa duración chama a subrutina O0002 6 veces)

M98 P80003; (medio coche bruto chama a subrutina O0003 8 veces)

M98 P80004; (O coche de precisión semi chama o programa principal subrutina O0004 8 veces)

M98 P80005; (Un coche ben chama a subrutina O0005 8 veces)

G0 X100 Z100; (O cortador de fíos retorna rapidamente ao punto de inicio do programa)

Non hai ningunha opción.

O0002 (Subrutina do coche duro)

G00 U-0,5; (Xiro duro con cada profundidade de fonte)

M98 P0006; (Chamando a subrutina básica O0006)

M99; (A subrutina remata e volta ao programa principal)

O0003; (Subrutina do coche semi duro)

G00 U-0,3; (Rotación semi bruta con cada profundidade de fonte)

M98 P0006; (Chamando a subrutina básica O0006)

M99; (A subrutina remata e volta ao programa principal)

O0004; (Subrutina do coche de precisión semi)

G0 U-0,15; (Precisión semi xirando con cada profundidade de fonte)

M98 P0006; (Chamando a subrutina básica O0006)

M99; (A subrutina remata e volta ao programa principal)

O0005 (subrutina do coche de precisión)

G0 U-0,05; (A precisión xira con cada profundidade de fonte)

M98 P0006; (Chamando a subrutina básica O0006)

M99; (A subrutina remata e volta ao programa principal)

O0006 (Subrutina básica)

G92 U- 8 Z- 37 F6; (Voltando o lado esquerdo do fío)

G00 W0,43; (O coitelo con fíos móvese rápido 0, 43mm para chegar ao lado do dente dereito)

G92 U- 8 Z- 37 F6; (Voltando o lado dereito do fío)

G0 W-0,43; (Mover - 0, 43mm para voltar á posición axial do lado esquerdo do fío)

M99; (A subrutina remata e volta ao programa principal)

Podemos prestarlle atención antes de marchar? Actualiza os vídeos de programación UG todos os días.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque