A calidade da superficie das partes automobilísticas pode reflectir intuitivamente os erros micro e xeométricos na superficie das partes. Por suposto, a rugosidade da superficie tamén é un indicador importante da reacción, que é unha base importante para inspeccionar a calidade da superficie das partes. A racionalidade da súa selección afecta directamente á vida posterior da calidade do produto e do servizo, incluindo a xestión da produción. Os métodos para escoller a rugosidade da superficie das partes mecánicas incluyen principalmente métodos de cálculo,

No deseño de partes mecánicas, o método analóxico é amplamente empregado. As características deste método son simplicidade, eficacia e velocidade. A aplicación do método analóxico require materiais de referencia suficientes. Varios manuales de deseño mecánico fornecen agora información e literatura completas. O máis importante é a rugosidade da superficie que é axeitada para o nivel de tolerancia. En xeral, canto menor é o requisito de tolerancia do tamaño das partes mecánicas, canto menor é o valor de rugosidade da superficie das partes mecánicas. Porén, non hai relación funcional fixa entre elas. Por exemplo, algunhas manexas de equipamento de En xeral, hai unha certa correspondencia entre o nivel de tolerancia e o valor de rugosidade da superficie das partes mecánicas con requisitos de tolerancia dimensional.

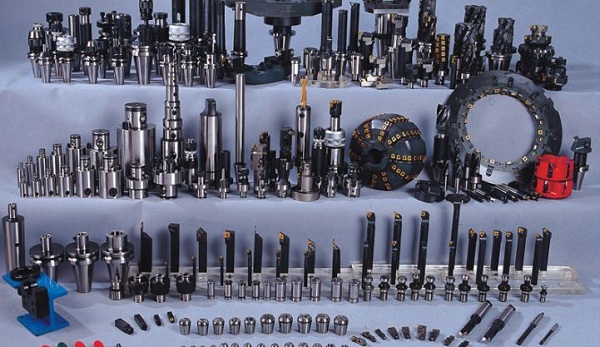

Actualmente, a industria de procesamento mecánico propoñeu requisitos máis altos para a mellor tecnoloxía e o uso de ferramentas de corte. Non só require unha longa vida de servizo, senón tamén require baixa contaminación durante o corte. Segue a Tecnoloxía de Precisión EMAR para examinar os altos requisitos para cortar ferramentas, alta vida de servizo e baixa contaminación no procesamento mecánico.

Os requisitos para cortar ferramentas na Máquina CNC aparecen principalmente nos seguintes aspectos:

1. Con o desenvolvemento da tecnoloxía, a industria de procesamento mecánico ten cada vez máis requisitos para as propriedades da superficie dos materiais, especialmente nos últimos anos co aumento de diferentes tecnoloxías de precipitación, que fixeron avances na investigación e aplicación da tecnoloxía de enxeñería superficial. Estas tecnoloxías non só satisfacen os requisitos das propriedades mecánicas, senón tamén demostran as súas capacidades nos campos de materiais funcionais relacionados coas superficies electromagnéticas, ópticas, térmicas, ópticas, supercondutores e bioló

2. A enxeñaría de superficie non só permite que os materiais de metal de baixo custo teñan maiores vantaxes en termos de desempeño e estética, senón tamén se converteu en un medio importante para varios novos revestimentos e materiais de película fina con gran potencial de aplicación;

3. A diversidade das ferramentas de corte e as características do seu uso determinan a diferenza na escolla dos revestimentos das ferramentas. A xira é diferente da perforación, e os cortadores de moldura deberían considerar as súas características intermitentes de impacto. O desenvolvemento precoce de revestimentos centrados na resistencia ao usuro e a dureza mellorada como indicador principal. Durante o procesamento, a fricción constante entre a ferramenta e a peza de traballo xerará unha gran cantidade de enerxía de calor. Para evitar que a ferramenta se sobrecarge e e a deformación afecten á precisión da máquin

4. A mudanza no nivel da industria de procesamento mecánico levou a usar case o corte seco no corte de ferramentas. Cando o corte de líquido non se elimina completamente, recoméndase conter só inhibidores de raíz e sen materia orgánica, o que pode reducir moito o custo da reciclaxe;

5. Para resolver algúns dos problemas causados pola reducción e eliminación do líquido de corte, o revestimento das ferramentas non só debería dar á ferramenta unha vida de servizo máis longa, senón tamén ter función de autolubrificación;

6. A emerxencia de revestimentos de diamantes mostrou vantaxes significativas no procesamento mecánico de certos materiais. Porén, estudos recentes demostraron que revestimentos semellantes a diamantes con estrutura SP2 tamén poden obter unha dureza de 20 a 40 GPa;

7. Non hai problema co efecto catalítico do metal negro, o seu coeficiente de fricción é moi baixo e ten boa resistencia á húmidade. Pódese cortar con refrigerante ou corte seco, e a súa vida de servizo duplicase en comparación con coitelos non revestidos. Non hai problema co procesamento de materiais de aceiro, polo que provocou gran interés dos fabricantes de revestimento e ferramentas. Ao longo do tempo, estes novos revestimentos semellantes a diamantes serán empregados amplamente no campo de corte.

O anterior é unha breve explicación dos requisitos para cortar ferramentas no procesamento mecánico. Shenzhen EMAR Precision Technology Co., Ltd. enfoca no procesamento personalizado e na produción en masa de pezas CNC de alta precisión. Con máis de 20 anos de experiencia de máquina de precisión, EMAR está máis confiante no procesamento de pezas de aviación, pezas automotivas, pezas médicas e de comunicación. A empresa aprobou certificacións ISO9001, ISO14001 e IATF16949 de xestión de calidade e implementalas estrictamente, facendo que sexa un fornecedor de servizos de máquina CNC confiado para vostede.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque