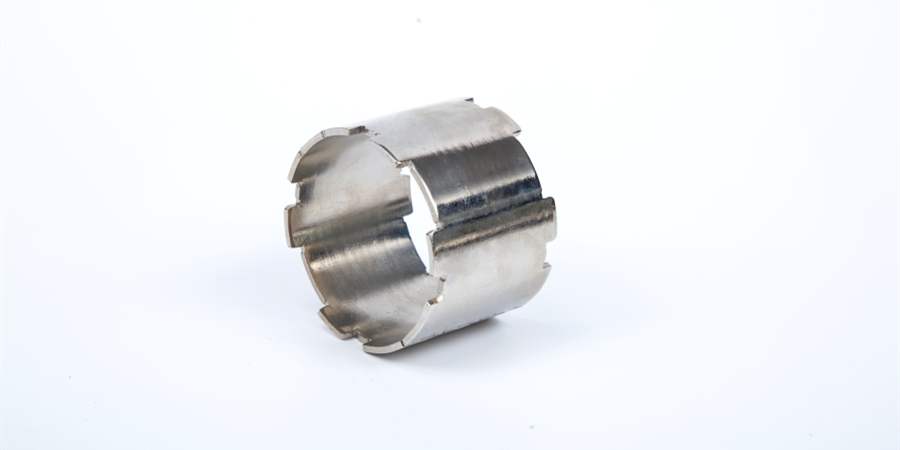

A través da práctica de sellar as instalacións de procesamento, demostrouse que a calidade do procesamento térmico das molduras ten un impacto significativo na súa funcionalidade e vida de servizo. A partir da análise e estatísticas das causas do fallo da moldura, podemos ver que máis do 40% do fallo da moldura "accidentes" son causados por un tratamento calor incorrecto. Os procesos incorrectos de quenching e de temperamento durante a fabricación de moldes de sello poden causar deformación do produto, que, finalmente, leva a ruptura de moldes.  1. Preparación para o tratamento térmico: Baseada nos materiais e requirimentos de diferentes moldes, os operadores precisan escoller anelar, normalizar ou apagar para prepararse para o tratamento térmico, para eliminar os defectos estruturais no casting en branco e mellorar o nivel de tecnoloxía de procesamento. Ademais, a preparación axeitada e o tratamento térmico das materias primas de moldura poden facer a distribución de carbodos máis uniforme, o que é propicio para asegurar a calidade de quenching e tempering e prolongar a duración de vida da moldura.

1. Preparación para o tratamento térmico: Baseada nos materiais e requirimentos de diferentes moldes, os operadores precisan escoller anelar, normalizar ou apagar para prepararse para o tratamento térmico, para eliminar os defectos estruturais no casting en branco e mellorar o nivel de tecnoloxía de procesamento. Ademais, a preparación axeitada e o tratamento térmico das materias primas de moldura poden facer a distribución de carbodos máis uniforme, o que é propicio para asegurar a calidade de quenching e tempering e prolongar a duración de vida da moldura.

2. Quenching e temperamento: Este é un paso crucial no tratamento térmico dos moldes. Se a temperatura durante o quenching é demasiado alta, pode levar a aumentar a fraqueza do molde, resultando en deformación e ruptura do produto fabricado durante o refrixemento, o que afecta gravemente a vida de servizo do molde. Durante o proceso de quenciamento e aquecimento das moldas nas instalacións de procesamento de sello, os operadores deberían seguir estritamente os estándares do proceso de tratamento calor, especialmente prestando atención á ocorrencia de oxidación e decarburización. Se as condicións permiten, o tratamento calor en vacío pode ser usado como método de procesamento. Ademais, a temperación debe ser efectuada inmediatamente despois de apagar e deben seleccionarse diferentes procesos de temperación de acordo cos requisitos de habilidade.

Este artigo é de EMAR Mold Co., Ltd. Para máis información relacionada con EMAR, prema en www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole