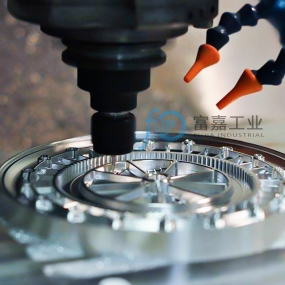

Shenzhen EMAR Precision Technology Co., Ltd. é un fabricante ben coñecido especializado no procesamento externo de ferramentas máquinas CNC de alta precisión. Ten máis de 100 tipos de equipamento Máquina CNC de precisión. Hoxe, miremos a guía do proceso de funcionamento dos fabricantes de máquinas CNC. Isto é moi útil para estandarizar o proceso de funcionamento e a manutención das ferramentas máquinas CNC polo personal técnico, incluindo a seguridade da produción, a estabilidade da calidade do produto e a vida de servizo do equipo. Recoméndase salvalo.

1[UNK] Despois de activar a ferramenta da máquina, deben tomarse as seguintes precaucións:

1. Despois de activar a ferramenta da máquina, debería verificar primeiro se todos os interruptores e botóns son normales e flexíbeis, se hai situacións anormais ou ruídos anormais na ferramenta da máquina;

2. Verifique se a tensión, a presión do petróleo e o medidor da presión do aire están en condicións normais. Se hai partes lubricadas manualmente, debe facerse primeiro a lubricación manual;

3. Despois de activar a ferramenta da máquina, cada coordenada debe ser devolvida manualmente ao punto de referencia. Se un eixo xa está na posición cero antes de volver ao punto de referencia, debe moverse a unha posición a 100 mm lonxe da orixe antes de volver manualmente ao punto de referencia. Nesta posición, a ferramenta da máquina debe ser controlada para moverse na dirección negativa da traza para volver ao punto de referencia;

4. Ao realizar o intercambio de rotación da mesa de traballo, asegúrese de que non hai detritos na mesa, cubierta de protección ou ferrovia de guía;

5. Despois de introducir o programa NC, debe ser examinado con coidado e asegurado de ser libre de erros, incluindo instrucións, códigos, valores, enderezos, puntos decimais, sinais e comprobacións de sintaxe;

6. Instalar as instalacións de acordo cos requisitos das especificacións do proceso;

7. Medir e calcular con precisión o sistema de coordenadas da peza de traballo e verificar e verificar os resultados obtidos;

8. Introduza o sistema de coordenadas da peza de traballo na páxina de desprazamento e verifique con atención as coordenadas, os valores das coordenadas, os sinais e os puntos decimais;

9. Despois de introducir a páxina de compensación para valores de compensación de ferramentas como lonxitude e raio, é preciso comprobar e verificar atentamente o número de compensación da ferramenta, valor de compensación, punto decimal, sinais positivos e negativos, etc.;

2[UNK] Durante o procesamento das pezas de traballo, deben tomarse as seguintes precaucións:

1. Ao realizar un procesamento de formación de pezas de traballo de alta precisión, debe empregarse un micrómetro para detectar a ferramenta na espinha, de xeito que a súa saída estática se controle dentro de 3um. Se é preciso, o sistema de seguranza de ferramentas debe reinstalarse ou substituírse;

2. Se é unha parte que está a ser procesada por primeira vez ou unha parte que está a ser procesada repetidamente periódicamente, é preciso comprobar e verificar cada ferramenta e programa final de acordo cos requisitos do proceso, o programa e a tarxeta de axuste da ferramenta no debuxo antes do procesamento. Especialmente para as partes onde a compensación da lonxitude da ferramenta e a compensación do diámetro medio están incluídas no programa, debe facerse o corte do ensaio se é preciso;

3. Ao realizar o corte de ensaios de un segmento único, o interruptor de multiplicador de metal debe ser configurado para unha velocidade inferior, por exemplo;

4. Ao empregalo por primeira vez, é preciso verificar se a súa lonxitude real coincide co valor de compensación dado;

5. Durante a execución do programa, é importante centrarse en observar o contido da pantalla no sistema CNC;

6. Mostrar as coordenadas, que poden entender a posición actual do pad de movemento da ferramenta no sistema de coordenadas da máquina e no sistema de coordenadas da peza de traballo, entender a cantidade de movemento nesta sección do programa e canto movemento restante está dispoñíbel;

7. A visualización dos rexistros e rexistros de búfer permítelle ver o estado do segmento do programa executado e tamén o contido do próximo segmento do programa;

8. A visualización do programa principal e das subrutinas pode revelar o contido específico do segmento do programa de execución;

9. Pantalla de diálogo, que pode entender a velocidade actual de execución da ferramenta da máquina, a fonte actual de corte da spindle por revolución, a taxa actual de corte da fonte, a carga actual de corte da spindle e a carga do eixo de trazos. A fonte de corte da spindle por revolución cálculase para determinar a cantidade de corte da ferramenta correspondente por bordo;

10. Durante o proceso de corte de ensaios, cando a ferramenta chega a unha profundidade de 30 a 50 mm na superficie interior da peza de traballo, debe verificarse que os valores restantes das coordenadas do eixo de coordenadas son consistentes cos valores das coordenadas dos eixos X e Y e coa imaxe mentres se mantén baixa taxa de alimentación;

11. Para algunhas ferramentas especiales de corte que requiren corte de ensaios, adoptase un enfoque progresivo para permitir que os datos da función de compensación do raio da ferramenta sexan axustados de grande a pequeno, con cada corte e modificación de ensaios;

12. Durante o proceso de corte e máquina do ensaio, despois de substituír a ferramenta e as ferramentas auxiliares, é preciso medir a lonxitude da ferramenta e modificar o valor da compensación da ferramenta e o número de compensación da ferramenta;

13. Ao recuperar programas, debe prestarse atención a se a posición apuntada polo cursor é razoábel e exacta e se deben observarse as coordenadas da dirección do movemento da ferramenta e da ferramenta máquina;

14. Despois de modificar o programa, é preciso calcular e verificar con coidado as partes modificadas;

15. Ao funcionar a fonte manual e a fonte manual contínua, é preciso comprobar se as posicións escollidas de varios interruptores son correctas, aclarar as direccións positivas e negativas, identificar os botóns e a velocidade de fonte e a velocidade de pulso definidas e logo proceder coa operación;

3[UNK] Despois de que as partes sexan procesadas, deben tomarse as seguintes precaucións:

1. Despois de procesar todo o lote de partes, debe verificarse o número de ferramenta e o valor de compensación da ferramenta para asegurarse de que o valor de compensación da ferramenta e o número de ferramenta no programa, páxina de desprazamento, carta de axuste e carta de procesamento sexan exactamente iguais. Cando a ferramenta sexa reutilizada, debe estar aliñado no predefinidor da ferramenta para reducir efectivamente o impacto da utilización da ferramenta nas partes

2. Descarga as ferramentas da biblioteca de ferramentas, limpa e numérolas de acordo coa carta ou program a de axuste, e almacena os discos, ferramentas e procesa as cartas como un conxunto;

3. Despois de descargar os fixtures, algúns fixtures deben ser gravados para a súa posición e orientación de instalación, e despois de gravar, deben ser arquivados;

4. Deter cada eixo de coordenadas na posición central;

5. Se precisa apagar neste momento, pode premer o botón de desconectación de enerxía no panel de operacións e logo agardar un momento para permitir que o aceite de refrigeración da espinhala na espinhala fluxe parcialmente de volta antes de apagar automaticamente;

O anterior é unha explicación detallada do manual do proceso de funcionamento para os fabricantes de máquinas CNC. Esperamos que poida ser útil para vostede. Familiarse e controle o manual de funcionamento, e seguilo estritamente para asegurar a seguridade manual dos operadores de máquinas, as í como a calidade do procesamento de produtos e a vida de servizo das ferramentas de máquinas. Por iso, é preciso estar familiarizado e utilizalo ben.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque