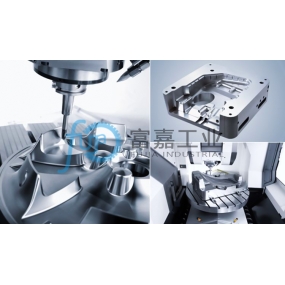

O concepto de precisión da máquina

A precisión do procesamento é usada principalmente para o grao de produción do produto, e tanto a precisión do procesamento como os erros de procesamento son termos usados para avaliar os parámetros xeométricos da superficie procesada. A precisión da máquina é medida polo grao de tolerancia, e canto menor o valor do grao, maior é a precisión; O erro de procesamento é expresado numéricamente, e canto maior o valor, maior é o erro. A alta precisión da máquina significa erros de máquina pequenos e vice versa.

Hai un total de 20 niveis de tolerancia entre IT01, IT0, IT1, IT2, IT3 e IT18. Entre eles, IT01 representa a maior precisión máquinaria da parte, IT18 representa a máis baixa precisión máquinaria da parte, e xeralmente IT7 e IT8 son de precisión máquinaria media.

Os parámetros reais obtidos por calquera método de procesamento non serán absolutamente precisos. Desde a perspectiva da función da parte, mentres o erro de procesamento estea dentro do intervalo de tolerancia requerido polo debuxo da parte, considerase asegurar a precisión do procesamento.

A calidade dunha máquina depende da calidade da máquina das partes e da calidade da montaxe da máquina. A calidade da máquina das partes inclúe dúas partes principais: a precisión da máquina e a calidade da superficie.

A precisión mecánica da máquina refere ao grao en que os parámetros xeométricos reais (tamaño, forma e posición) dunha parte máquina coinciden cos parámetros xeométricos ideales. A diferenza entre eles chámase erro de máquina. A magnitude do erro de máquina reflicte o nivel de precisión da máquina. Canto maior é o erro, menor é a precisión da máquina, e menor é o erro, maior é a precisión da máquina.

Método de axuste

(1) Axustar o sistema de procesos

(2) Reducir os erros das ferramentas da máquina

(3) Reducir os erros de transmisión na cadea de transmisión

(4) Reducir o uso das ferramentas

(5) Reducir o estrés e a deformación do sistema de proceso

(6) Reducir a deformación térmica no sistema de procesos

(7) Reducir o estrés residual

Razóns do impacto

(1) Erro de procesamento do principio

O erro de principio de procesamento refere ao erro xerado usando perfís aproximados da lama ou relacións aproximadas de transmisión para o procesamento. Os erros de principio de procesamento ocorren con frecuencia na máquina de fíos, engrenaxes e superficies complexas.

No procesamento, o procesamento aproximado é xeralmente usado para mellorar a produtividade e a economía na premisa de que o erro teórico pode satisfacer os requisitos da precisión do procesamento.

(2) Erro de axuste

The adjustment error of a machine tool refers to the error caused by inaccurate adjustment.

5. Método de medida

A precisión da máquina adopta diferentes métodos de medición de acordo con diferentes contidos e requisitos de precisión da máquina. En xeral, hai varios tipos de métodos:

(1) De acordo con se o parámetro medido é medido directamente ou non, pode dividirse en medida directa e medida indirecta.

Medición directa: medir directamente o parámetro medido para obter o tamaño medido. Por exemplo, medir cun calibre ou comparador.

Medición indirecta: Medir os parámetros xeométricos relacionados co tamaño medido e obter o tamaño medido mediante cálculo.

Obviously, direct measurement is more intuitive, while indirect measurement is more cumbersome. Xeralmente, cando o tamaño medido ou a medida directa non poden satisfacer os requisitos de precisión, hai que empregar a medida indirecta.

(2) De acordo con se o valor de lectura do instrumento de medida representa directamente o valor do tamaño medido, pode dividirse en medida absoluta e medida relativa.

Medición absoluta: O valor de lectura representa directamente o tamaño da dimensión medida, medido cun calibre vernier.

Medición relativa: O valor de lectura só representa a desviación do tamaño medido en relación coa cantidade estándar. Se medir o diámetro dun barro cun comparador, é preciso primeiro axustar a posición cero do instrumento cun bloque de medida e despois medir. O valor medido é a diferenza entre o diámetro do barro lateral e o tamaño do bloque de medida, que se chama medida relativa. En xeral, a precisión relativa da medición é maior, pero a medición é máis complicada.

(3) De acordo con se a superficie medida está en contacto coa cabeza de medida do instrumento de medida, pode dividirse en medida de contacto e non contato.

Medición do contacto: Existe unha forza de medida cando a cabeza de medida está en contacto coa superficie que está a ser contactada e ten un efecto mecánico. Se medir partes cun micrómetro.

Medición sen contacto: A cabeza de medida non entra en contacto coa superficie da parte medida e a medida sen contacto pode evitar a influencia da forza de medida nos resultados da medida. Como usar método de proxección, método de interferencia de ondas de luz para medir, etc.

(4) De acordo co número de parámetros medidos á vez, pode ser dividido en unha única medida e unha medida completa.

Single measurement: measure each parameter of the tested part separately.

Medición completa: Medir os indicadores completos que reflicten os parámetros relevantes das partes. Ao medir fíos cun microscopio de ferramentas, pode medirse separadamente o diámetro real do pitch, o erro de medio ángulo do perfil e o erro cumulativo do pitch do fío.

A medición completa xeralmente ten alta eficiencia e é máis fiable para asegurar a intercambiabilidade de partes, e é comúnmente usada para inspeccionar partes rematadas. A medida única pode determinar o erro de cada parámetro por separado e é xeralmente usada para análise de proceso, inspección de proceso e medida de parámetros especificados.

(5) Segundo o papel da medida no proceso de máquina, pode dividirse en medida activa e pasiva.

Medición activa: A peza de traballo é medida durante o proceso de máquina e os resultados son usados directamente para controlar o proceso de máquina da parte, evitando así a xeración de residuos en tempo oportuno.

Medición pasiva: Medición tomada despois da máquina da peza de traballo. Este tipo de medida só pode determinar se as partes procesadas son calificadas e se limita a descubrir e eliminar os residuos.

(6) De acordo co estado da parte probada durante o proceso de medición, pode dividirse en medición estática e dinámica.

Medición estática: medir a calma relativa. Medir o diámetro cun micrómetro.

Medición dinámica: Durante a medición, a superficie medida movese relativamente ao estado de traballo simulado da cabeza de medida.

O método de medición dinámica pode reflexionar a situación das partes que se aproximan do estado de uso, que é a dirección de desenvolvemento da tecnoloxía de medición.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque