Uvedenje procesa: Metalna štampanja je metoda obrade metal a koja se temelji na plastičnoj deformaciji metala. Koristi moldove i štampačku opremu za primjenu pritiska na metal plaća, uzrokujući plastičnu deformaciju ili razdvajanje metala plaća, tako dobivajući dijelove (štampane dijelove) s određenim oblikom, veličinom i učinkovitosti. Oštampanje formirane tehnologije igra važnu ulogu u procesu proizvodnje automobilnih tijela.

Metalno štampanje može se koristiti za procesiranje plitkih metalnih oblika konobava, a zahtjevi za obradivanje moldova su relativno visoki, a taj proces je odgovarajući samo za veliku proizvodnju. Ovaj proces ima visoke preciznosti u procesu i ne postoji značajna promjena materijalne gustine. Kada se odnos između dubine i prečnika smanjuje, proces uređaja je veoma sličan dubokom crtanju, a nijedan od tih procesa uređaja značajno ne smanjuje gustinu materijala.

Proizvodnja masa dijelova zahtijeva ukupnu upotrebu višestrukog formiranja i smanjenja procesa na temelju progresivnih alata. Niz moldova je ključna u brzinom obradu. During the process of machining parts, it is sometimes necessary to perform a second operation on the previously formed parts. Neki dijelovi mogu zahtijevati 5 ili više operacija, što odražava količinu procesa. Ovaj proces može obraditi metalne listove u cilindričke, konične i poluferičke oblike. Često kombinacija štampanja i pritiskanja

Tehnički opis

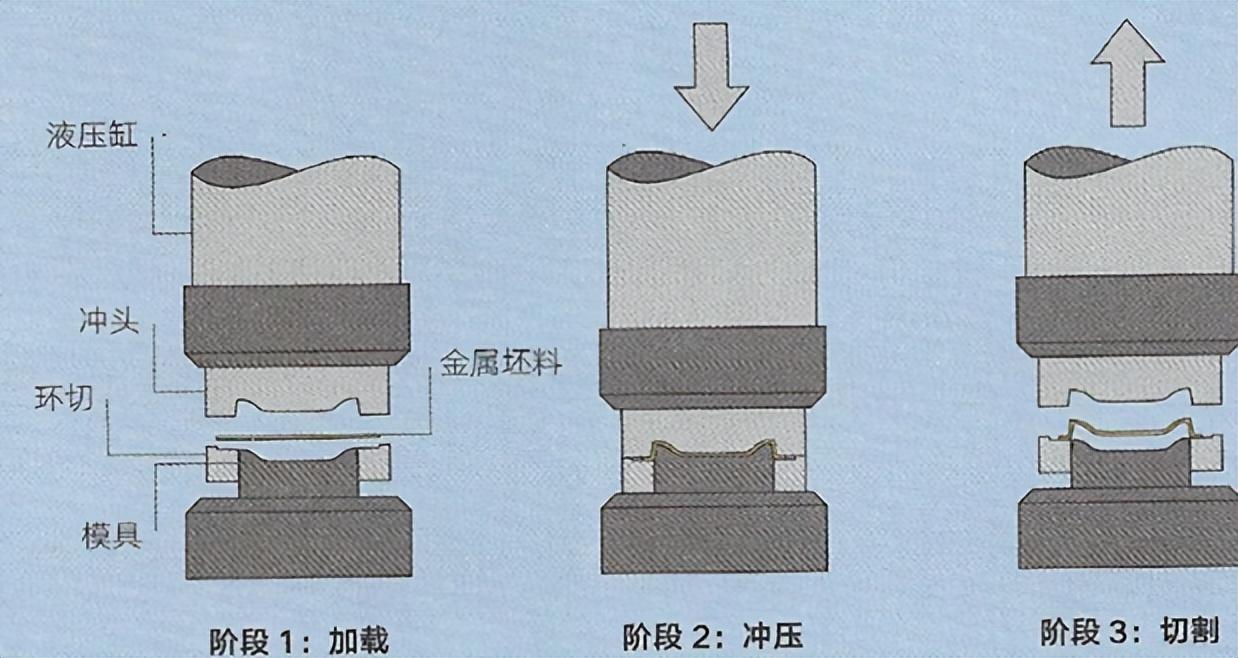

Metal Stamping is a specific process carried out on a punching machine, which transfers power to the punch through a hydraulic cylinder or mechanical device (such as a cam press). Općenito su izabrani hidraulični cilindri jer imaju uniformni pritisak tijekom cijelog ciklusa štampanja, a oni koji koriste mehaničke uređaje također imaju mjesto u industriji obrade metala.

Punches and molds are specialized and generally only perform a single operation of forming or punching. U operaciji, metalni biljeti su obično napunjeni na radnoj klupi. Onda udari udarac i završi proces formiranja dijela u jednom udaru.

Nakon završetka moljenja, striptizet se kreće gore i izbaci dio, u kojem trenutku se dio uklanja. Sometimes part forming is a continuous process, and after processing, it also needs to go through a stamping process. To se uobičajeno poznaje kao stalni proces obrade i formiranja moldova.

Pod ovim uslovima obrade, obrađeni metalni dijelovi se premještaju na sljedeću fazu obrađivanja na radnoj klupi. This process can be operated manually or through transfer tracks. Većina sustava su automatski i održava visoke brzine za obradu. Sljedeći korak može uključiti obrađivanje pritiska, štampanja, zaključavanje ili drugi sekundarni obrađivanje.

Tipična primjena obrade štampanja je veoma široka. Većina velikih procesa obrade metala u automobilskoj industriji štampaju ili iznuđuju, uključujući automobilske tijela, linije vrata i trim.

Ovaj proces se koristi za obradu metalnih kamera tijela, mobilnih telefona, televizijskih kazina, kućanskih uređaja i MP3 igrača. Kuhinja i uredska oprema, alata i noževi također koriste ovaj proces. Vanjski oblik i unutrašnja struktura dijelova mogu se obraditi koristeći ovaj proces.

Malo proizvodnje serije dijelova koje koriste povezane procese postigne se putem obrade metala, okretanja metala ili formiranja savijanja. These processes can produce shapes similar to metal stamping, but require relatively high labor skills.

Iako su procesi štampanja i dubokog crtanja slični, još uvijek postoje značajne razlike. Kada je dubina dijela veća od 1/2 dijamanta, dio se mora proširiti kako bi smanjila dubina zida. To zahtijeva postupnu i sporu operaciju kako bi se izbjegao prekomjerno širenje i raspadanje materijala.

Superplastic forming can use simple operations to produce larger and deeper parts. Međutim, ova obrada je ograničena na aluminij, magnezij i titanij, jer zahtijeva da materijal ima superplasticiju.

Metalni profili koji su formirani kvalitetom obrade kombiniraju patljivost i snagu metalnih materijala dijelova, povećavajući krutost i svjetlost.

Ako zahtjevi površinskog učinka nisu posebno strogi, dijelove moraju biti malo liječene opekotima nakon deformacije. Sandblasting se koristi za smanjenje površinske grubosti. Dijelovi također mogu biti dalje obrađeni kroz prskanje, slikanje ili elektroplatanje praha.

To su metode za brzo i precizno proizvodnju plitkih oblika betona koristeći metal listove. Circles, squares, and polygons can use this process.

Tvoji zatvoreni dijelovi mogu povećati snagu dijelova dodajući rebra, a to može smanjiti troškove težine i obrade. Izabranje odgovarajućeg mold a može obraditi profile sa kompozitim krivima i kompleksnim površinama. Sličan proces za završavanje ovog posla je obrađivanje metala, ali zahtijeva veoma vještine radnika. Soft molds can be applied to sheet metal processing and metal stamping. Jedna strana ovog mold a je napravljena od krute gume, koja može primjenjivati dovoljno pritisak za formiranje metalnog računa na udarcu.

Razmišljanja o dizajnu: štampanje se provede na vertikalnoj osi. Stoga se uglov konave oblikuje u drugom štampanju. Druga štampanja uključuje deformaciju pritiska, produžavanje presjeka i križanje.

Prva štampanja može samo smanjiti prečnik defektivnog materijala za 30%. Continuous operation can reduce the diameter by 20%. To znači da obrađivanje nekih dijelova zahtijeva određeni broj stalnih štampanja.

U tehnologiji dubokog crtanja, proces je često ograničen obrađivanjem kapaciteta stroja. Veličina kreveta stroja određuje veličinu računa, a udar određuje dužinu širenja. Ciklus obrade određuje udar i kompleksnost dijelova.

Debljina staklenog čelika se raspada od 0,4 do 2mm, i moguće je obraditi do 6 mm debele tanjire, ali će ga utjecati na oblik i oblik.

Mnoge metalne listove, poput ugljičnog čelika, bez mrlje čelika, aluminija, magnezija, zdjela, bakra, brasa i zinka, mogu se obraditi koristeći ovaj proces.

Troškovi obrade su relativno visoki zbog potrebe za visokosnažnim metalnim moldovima tijekom obrade. Pola krutih gumenih moldova imaju manje troškove, ali još uvijek zahtijevaju jednostrane metalne alate i odgovaraju samo za malu proizvodnju serije.

Ciklus obrade je vrlo kratak, a 1 do 100 dijelova se može obraditi unutar 1 minuta. Zamjena i postavljanje moldova zahtijeva određenu količinu vremena.

Troškovi rada su relativno niski zbog visoke stupnje automatizacije. Poljstvo i poliranje će značajno povećati troškove rada.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque