CNC Machining and ultrasonic machining of quartz glass

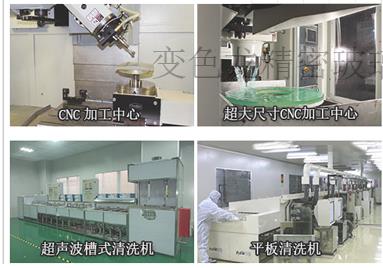

Naše sposobnosti za rezanje uključuju precizne staklene CNC strojeve i ultrazonske strojeve.

Iako koriste slične kompjuterske tehnologije, staklene CNC strojeve i ultrazonske strojeve imaju različite karakteristike, čineći ih idealnim izborima za različite aplikacije. Ispod toga ćemo razgovarati o suptilnim razlikama između staklenih CNC strojeva i ultrazonskih strojeva kako bi vam pomogli izabrati proces koji odgovara vašim potrebama.

Što je staklo CNC mašina?

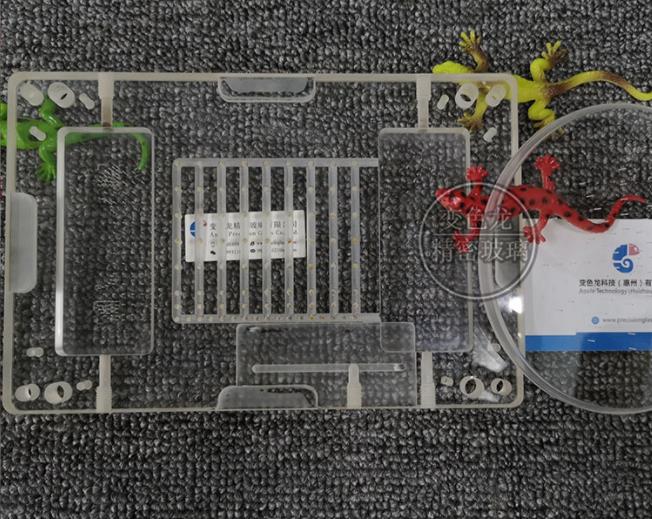

Glasno CNC strojevo, također poznato kao stakleno miliranje, koristi kompjuterski kontrolirani alat za precizno uklanjanje materijala iz staklenih radnih dijelova. CNC strojevi omogućavaju operatorima smanjiti i oblikovati radne dijelove na višestrukim sjekirama, te se mogu koristiti za stvaranje različitih veličina, oblika i karakteristika, poput grooves, grooves i rupa.

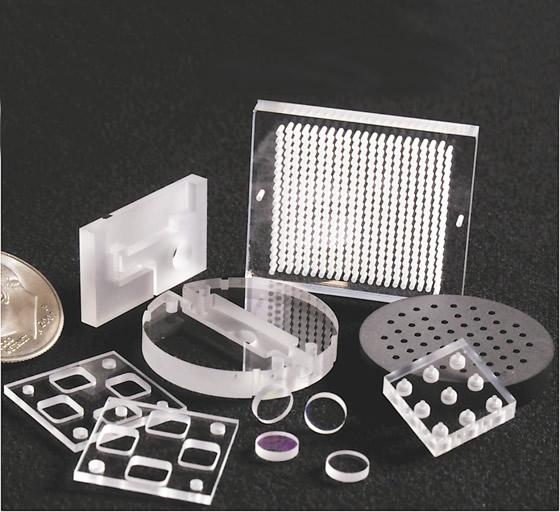

Točnost i versatilnost staklenih CNC strojeva čini ga vrlo prikladnom za širi raspon primjena i industrija, uključujući:

Aerospace/obrana: CNC mašina se koristi za proizvodnju instrumenta, instrumenta i drugih komponenta sa složenim oblicima.

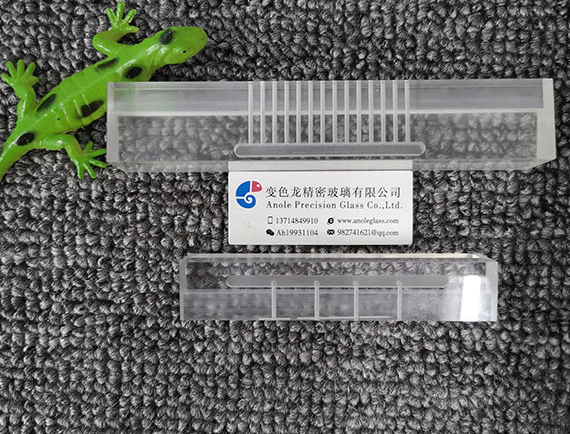

Biotehnologija: Biotehnologijske tvrtke koriste komponente proizvodnje CNC-a poput bazena toka kako bi promovirali materijalni tok kroz precizne kanale i špilje.

Semikonduktor: Polupravljačka industrija koristi preciznu CNC obradu stakla za faze vafera, referentni okvir, prozore i lense.

Telescopes: Telescopes and microscopes require highly precise and stable mirrors and lenses, which can only be produced using precision CNC machining.

Što je ultrazonska mašina?

Ultrasonski strojevi, ponekad se nazivaju ultrazonskim bušenjem, koriste abrazivnu bušenje i ultrazonsku vibraciju kako bi uklonili materijal iz staklenih djelića. Unlike cutting and grinding, the slurry removes trace amounts at once and finely grinds the desired shape into glass. Polako obučenje eliminira mogućnost akumulacije stresa u radnom dijelu, tako održavajući nulu kristalnu strukturu i snagu stakla.

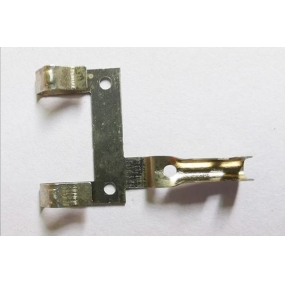

Ultrasonski strojevi imaju širok raspon aplikacija i mogu se koristiti za stvaranje pećina i rupa različitih oblika, veličine i dubina, uključujući specifične visine vanjskog dijamanta (OD) i unutrašnjeg dijamanta (ID) funkcije. industrije koje koriste od ultrazonske obrade staklenih komponenta uključuju:

Aerospace: Ultrasonska obrade se koristi za proizvodnju senzora pritiska, avionskih alata i drugih osjetljivih staklenih komponenta u zrakoplovima i aerospace opremi.

Automotiv: Ultrasonički obrađeni stakleni oblici napredni senzori za detektore bliskosti, prijave podrške i druge sigurnosne funkcije.

Medicinski: Razni medicinski uređaji uključuju staklene komponente koji se obrađuju s ultrazonskim metodama.

Semikonduktor: Polupravljačka industrija često koristi ultrazonsko obrađeno staklo za čips, elektrode, raspodjelne ploče, lense i ogledala.

CNC strojevi i ultrazonski strojevi

Iako se i staklene strojeve CNC-a i ultrazonske strojeve koriste za proizvodnju preciznih staklenih komponenta, svaka metoda pruža jedinstvene prednosti za specifične aplikacije.

Glasno CNC strojevo ima širok raspon aplikacija i može se koristiti za proizvodnju kompleksnih komponenata s izuzetno malim tolerancijama. Još jedna korist obrade stakla CNC quartz je sposobnost proizvodnje preciznih komponenata s minimalnim ručnim nadzorom.

Ultrasonski strojevi mogu proizvesti precizne oblike, rupe i pećine na ekstremno teškom staklu koje je teško proizvesti. Due to the fact that it does not require direct pressure, heat, chemicals, or electricity, ultrasonic processing imposes less stress on glass materials, promoting stronger components, making it highly suitable for critical applications and high-pressure operations.

Zbog činjenice da ultrazonska obrada ne deformira ili kompresira staklo, to je savršen izbor za komponente koji zahtijevaju višestruke rupe i špilje. Postupno uklanjanje vrlo malih količina površinskih materijala omogućava ultrazonski strojevi bušiti do vrlo preciznih dubina. Za razliku od CNC miling, ultrazonska strojeva može bušiti višestruke rupe sa visokom brzinom i preciznošću bez utjecaja na integritet radnog djela. Za složene staklene komponente s mnogim rupama, to može biti vrlo efikasna i koštano učinkovita metoda proizvodnje velike skale.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque