Pomoćujući problem skrivenih grešaka u digitalnom dizajnu dijelova obrade metala u Shenyangu, ovaj papir analizira greške proizvedene u procesu modeliranja i moguće mjere eliminacije te analizira problem akumulacije grešaka u mjerenju CNC-a. Osim toga, analizirani su rezultati najboljih uklapa između oblaka mjerenih točki i površine Z dijela, a predloženi su novi kriteriji za procjenu greška. Kroz navedene mjere, može se smanjiti greške uređaja dijelova i može se poboljšati stopa kvalifikacije dijelova.

1. Greške i metode eliminacije koje su proizvedene u pravljenju jednako udaljenih površina:

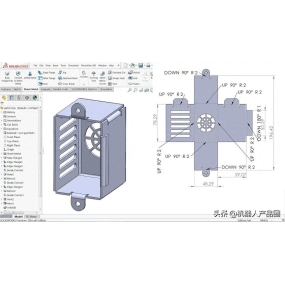

Koristimo CATIA softver za analizu s 1 Kada su obradili metalne dijelove ploče s debelom 016mm, otkrili su da su neki područji imali gustu od 1,021mm, s razlikom od 0,005mm. To ukazuje na to da postoji greška u upotrebi jednako udaljene funkcije površine kako bi stvorili jednako udaljene površine. Kako bi smanjili greške i ostvarili potrebnu to čnost in ženjerstva, prvo je potrebno potvrditi da je velika odstupanja Z-velike površine offset unutar mogućeg opsega greške projekta. Drugo, kada je potrebna višestruka offseta, ako je moguće, originalna površina treba koristiti za svaku offset umjesto prethodne.

2. Greške uzrokovane nepravilnim izborom mjerenja:

Za dijelove obrađivanja metal a ploča s CNC strojevima, rezervirane kriterije na vrhu često nisu dizajnirane kriterije. Ove kriterije su obrađene karakteristike u procesu uređaja CNC-a, a njihova greška u odnosu na kriteriju mold dizajna je pogreška uređaja. Nakon što se cijelo obrađivanje molda završilo, zbog akumulacije tolerancija, ivica, oblika itd. molda imaju pogrešku dvaput veće tolerancije dizajna u odnosu na mjerenje. Pretpostavljam da je vanjska tolerancija dio 0 25 mm, tolerancija dizajna 0 Zbog ovih razloga, veličina vanjskog oblika u odnosu na referenciju za mjerenje postala je 0,16mm, što može lako stvoriti iluziju da rezultat mjerenja nije tolerancija za dio.

Da bi smanjila greške, mjerenje treba biti u skladu s mjerenicom dizajna. Osim toga, kad mjerimo najbolje stanje između oblaka točke i površine Z dijela, snimanje transformacije s najmanjim odstupanjem također može poboljšati kvalifikacijsku stopu obrađenih dijelova metalnog metala.

Sadržaj članaka je iz interneta. Ako imate pitanja, kontaktirajte me da ga izbrišem!

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole