Usporedba CNC obrade strojeva s tradicionalnim obradom strojeva

1.1 Analiza strukturne učinkovitosti

U obrađivanju tradicionalnih strojevskih alata, radnici moraju koristiti zrake kantilevera i rep za podršku. Međutim, u strojevima CNC-a radnici samo trebaju koristiti fiksni ciklusni tehnologiju kako bi pružili podršku. U tradicionalnim tehni čkim tehničkim tehničkim alatima radnici moraju obraditi otvorene položaje koristeći metode poput ugražavanja, napunjenja i modifikacije. Međutim, u strojevima CNC-a radnici mogu postići znanstveno strojevanje položaja rupe koristeći razli čite oblike cirkularnih metoda interpolacije. Kineska nauka i tehnologija nastavljaju razviti, a proces uređaja CNC-a se stalno optimizira i poboljšava. S obzirom na strojeve rupe, tvrdo re čenje postalo je novi brojni metod kontrole i široko se koristi u strojevima strojeva.

U usporedbi s tradicionalnim tehnikama obra đivanja strojeva, tehnologija obrađivanja stru čnih učinkovitosti strojeva CNC- a ima sljed e će prednosti: prvo, može maksimalizirati ušte đevinu tro škova, pobolj šati učinkovitost gra đevine i razinu. Drugo, može pobolj šati učinkovitost proizvodnje poduze ća i dobiti više profita. Treće, tradicionalne metode grinding mogu se optimizirati popravljanjem položaja grinding. Četvrto, može poboljšati kvalitet obradivanja strojeva i poboljšati preciznost lopticnih šprica.

1.2 Analiza instrukcije programa

U tradicionalnoj obradi alata, radnici moraju koristiti ručne sredstave za kontrolu trka rada. Međutim, nakon usvajanja tehnologije strojeva CNC-a, upute mogu biti ulažene u elektronski sustav, te putem uputa o bicikli čkim strojevima može se postići automatska strojeva strojeva. Koristeći tehnologiju strojeva CNC-a, može se postići organska integracija teških i lijepih strojeva, te se može provesti automatska promjena alata kako bi se ispunila zahtjevi arhitekture strojeva. U obradi tradicionalnih alata, radnici moraju podijeliti razli čite procese. Međutim, nakon primjene tehnologije CNC strojeva, višestruki procesi su integrirani u jedan proces, uklju čujući lijepe strojeve dijelova, obraditi prašinu, šampiranje i tako dalje.

U usporedbi s tradicionalnim tehnikama obrađivanja strojeva, tehnologija obrađivanja instrukcija programa CNC-a ima sljedeće prednosti: prvo, može jednostaviti korake procesa i koncentrirati se na izgradnju strojeva. Drugo, sadržaj procesa se može optimizirati kako bi poboljšala u činkovitost rada. Tre će, može pobolj šati preciznost rada i poboljšati učinkovitost planiranja procesa.

Uspoređena analiza alata rezanja CNC-a i tradicionalnih alata rezanja

CNC alat koji se temelji na CNC tehnologiji je nova vrsta alata. CNC noževi i tradicionalni noževi imaju veliku razliku: iz materijala, tradicionalni noževi su obi čno od čelika ili željeza, a CNC noževi su izrađeni od dijamanata, legura i drugih materijala. Tradicionalni alati mogu raditi samo na jednoj liniji, ali CNC alati mogu postići standardizirani rad i zadovoljiti potrebe za automatskom promjenom alata. Tradicionalni alati zahtijevaju redovito održavanje, ali CNC alati ne zahtijevaju brušenje.

U usporedbi s tradicionalnim alatima smanjenja, alati za smanjenje CNC-a imaju sljedeće prednosti: prvo, radna u činkovitost alata za smanjenje CNC-a je veća od onog tradicionalnog alata za smanjenje. Drugo, preciznost alata za rezanje CNC-a je relativno dobra. Treće, sigurnosna djelotvornost alata za rezanje CNC-a je bolja. Četvrto, CNC rezanje alata su profesionalniji. S kontinualnim razvojom gospodarstva i društva Kine, potreba za smanjenjem alata u industriji obrade se širi, a tradicionalni alati smanjenja više ne mogu ispuniti potrebe obrade. Za industriju smanjenja alata, potrebno je promicati optimizaciju i poboljšanje vlastite industrijske strukture i morati proširiti proizvodnju alata smanjenja CNC-a.

3 Analiza kontrasta između CNC-a i konvencionalnih pričvršćivača

Tradicionalne metode obrade su vrlo jednostavne. Konkretno, metoda obrade konvencionalnih uređaja može se sažeti kao proces jedne osobe i noža. U procesu obrade dijelova potrebno je podijeliti rad na pojedina čne procese, a zatim koristiti specijalizirane tehnologije obrade u svakom procesu. Primjena tradicionalne opreme obrade metode ima sljedeće nekoliko nedostataka: Prvo, postupak je previše velika koli čina, će potrošiti veliku kol i činu ljudskih i materijalnih resursa. Drugo, učinkovitost obrade je vrlo niska i vreme pripreme je predugo. Treći ciklus proizvodnje je dug, a dijelovi su loše dosljedni.

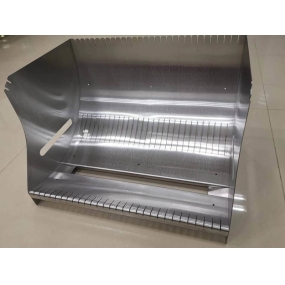

CNC pri čvr šćivač koristi metodu rezanja visoke brzine kako bi se postigao potpuno automatizirani proces obrade. CNC uređaji i tradicionalni uređaji imaju nekoliko prednosti u usporedbi sa sljedećim: Prvo, snaga CNC uređaja relativno je velika, tako da je Čvrsto ća bolja. Droga, granica fleksibilnosti CNC ure đa ja je visoka, a promjene elasti čnosti su odgovarajuće velike. Tre će, relativno to čno pozicioniranje CNC ure đaja može osigurati kvalitetu obrade. U procesu primjene CNC ure đaja, osoblje mora primijeniti sustav CNC uređaja, ispitati različite uređaje, a zatim unositi informacije o uređaju u sustav. U obradnom centru CNC uređaja, postoje i neke opće opreme za alatne strojeve. Međutim, za razliku od strategije korištenja tradicionalnih uređaja, CNC uređaj ne zahtijeva prethodnu pripremu, samo treba analizirati razli čite parametre sustava ure đaja, možete savladati centar rupe, a zatim pomoću alata za povećanje dubine rupe.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque