A szerkesztő sok gyakorlati ismeretmódszert és forró hírt szervez mindenki számára, mindenkinek nagyobb figyelmet kell fordítania, és jobb tartalmat kell bemutatnia Önnek.

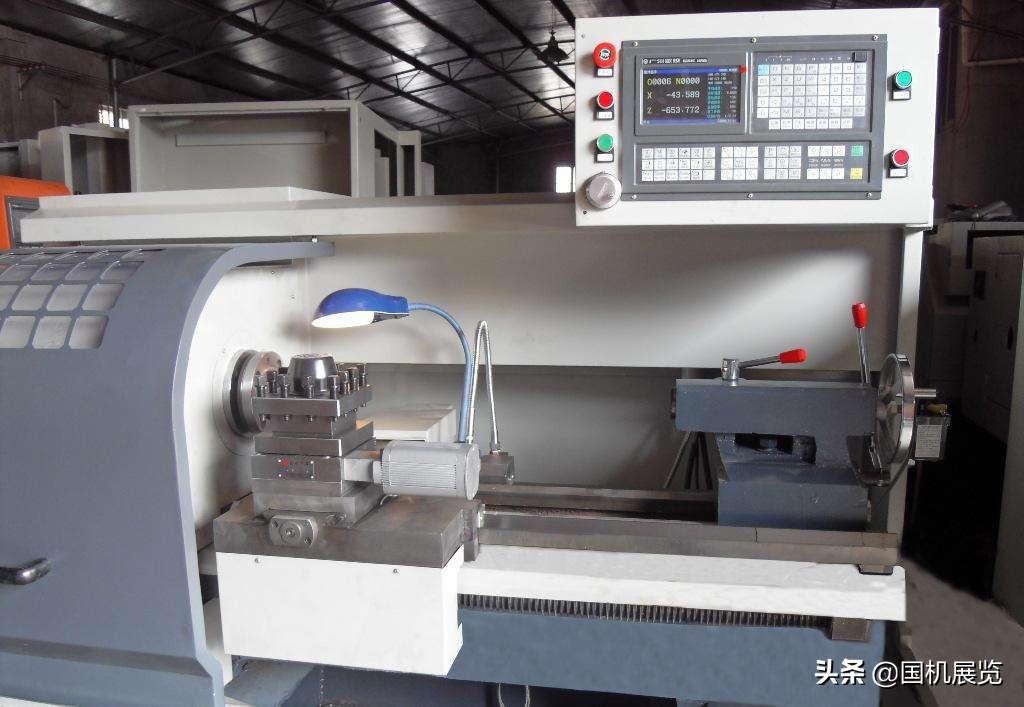

CNC eszterga eszterga esetén négy szabványos menetet lehet elforgatni: metrikus, hüvelykes, modulus és radiális vezérlés. Függetlenül attól, hogy milyen menetet fordítanak, az esztergaorsónak és a szerszámnak szigorú mozgási kapcsolatot kell fenntartania: vagyis az orsó minden forgása (azaz a munkadarab minden forgása) esetén a szerszámnak egyenletes vezetési távolságot kell mozgatnia a munkadarabtól. A hétköznapi szálak elemzésével célunk a hétköznapi szálak megértésének javítása annak érdekében, hogy jobban feldolgozzuk őket.

1,A szokásos szálak dimenziós elemzése

A CNC eszterga számos méretet igényel a hagyományos menetek feldolgozásához, és a hagyományos menetek feldolgozásához szükséges méretek kiszámítása és elemzése elsősorban a következő két aspektust foglalja magában:

1. A munkadarab átmérője menetmegmunkálás előtt

Figyelembe véve a menetprofil kiterjesztését a menetfeldolgozás során, a munkadarab átmérője a menetfeldolgozás előtt d/d-0,1p, ami azt jelenti, hogy a menet nagyobb átmérője 0,1 ponttal csökken. Általában az anyag kis deformációs kapacitása alapján 0,1-0,5 kisebb, mint a menet nagyobb átmérője.

2. Menetmegmunkálás mennyisége

A menetmenet mennyisége vonatkozhat a menet alsó átmérőjére, ami a menetvágó végső előtolási helyzete.

A szál kisebb átmérője: nagyobb átmérő -2-szer a fogmagasság; Fogmagasság = 0,54p (p a magasság)

A menetes megmunkáláshoz szükséges adagolási mennyiséget folyamatosan csökkenteni kell, és az adott adagolási mennyiséget a szerszám és a munkaanyag alapján kell kiválasztani.

2,A szokásos menetvágó szerszámok telepítése és beállítása

Ha az esztergáló szerszám telepítése túl magas vagy túl alacsony, amikor a vágószerszám eléri a bizonyos mélységet, az esztergáló szerszám hátsó vágófelülete a munkadarabhoz nyomja, növelve a súrlódást és még a munkadarab hajlítását is, ami a szerszám harapásának jelenségét okozza; Ha túl alacsony, a forgácsok nem könnyen leereszthetők, és az esztergáló szerszám radiális erője a munkadarab közepe felé van. Ezenkívül a vízszintes csavar és az anya közötti rés túl nagy, így a vágási mélység automatikusan elmélyül, ezáltal emelve a munkadarabot és vágást okoz. Ezen a ponton az esztergáló szerszám magasságát időben be kell állítani annak biztosítása érdekében, hogy a csúcs ugyanolyan magasságban legyen, mint a munkadarab tengelye (a hátsó csúcsával a szerszám beállításához). Durva és félprecíziós esztergálás során a szerszámhúg pozíciója körülbelül 1%-kal magasabb, mint a munkadarab középpontja (d a feldolgozott munkadarab átmérőjét jelenti).

A munkadarabot nem lehet szilárdan rögzíteni, és maga a munkadarab merevsége nem tudja ellenállni a forgácsolóerőnek esztergálás közben, ami túlzott eltérést eredményez és megváltoztatja a középső magasságot az esztergáló szerszám és a munkadarab között (a munkadarab felemelkedik), ami hirtelen növekszik a vágási mélység és a szerszámrágás. Ekkor a munkadarabot szilárdan be kell szorítani, és a hátsó hegyek használhatók a munkadarab merevségének növelésére.

A hagyományos menetek szerszámállítási módszerei közé tartozik a próbavágási módszer és az automatikus szerszámállító műszer. A szerszám közvetlenül használható próbavágáshoz, vagy a munkadarab nulla pontja beállítható G50-vel, a munkadarab nulla pontja pedig beállítható a munkadarab mozgásával a szerszám beállításához. A menetes megmunkálás során a szerszámok beállításának követelményei nem túl magasak, különösen nincsenek szigorú korlátozások a z irányú szerszámok beállítására, amelyek a programozási megmunkálási követelmények szerint határozhatók meg.

3,Programozás és megmunkálás a szokásos menetek

A jelenlegi CNC esztergáknál általában három megmunkálási módszer létezik a menetvágáshoz: g32 egyenes vágási módszer, g92 egyenes vágási módszer és g76 ferde vágási módszer. A különböző vágási módszerek és programozási módszerek miatt a megmunkálási hibák is eltérőek. Gondosan elemeznünk kell a működést és a használatot, és törekednünk kell a nagy pontosságú alkatrészek feldolgozására.

1. A G32 egyenes vágási módszer mindkét vágóél egyidejű működésének köszönhetően nagy vágóerővel rendelkezik és nehéz vágni, ezért a vágás során mindkét vágóél hajlamos kopásra. Nagyobb magasságú menetek vágásakor a nagyobb vágási mélységnek köszönhetően a penge kopása gyorsabb, ami hibákat okoz a menetszög átmérőjében; A feldolgozott fogalakú pontossága viszonylag magas, ezért általában kisméretű szálfeldolgozásra használják. Annak a ténynek köszönhetően, hogy a szerszámok mozgása és vágása programozással történik, a megmunkálási program viszonylag hosszú; A forgácsolóél könnyű kopása miatt a feldolgozás során gyakori mérésre van szükség.

2. A G92 egyenes vágási módszer egyszerűsíti a programozást és javítja a hatékonyságot a G32 utasításhoz képest.

3. A G76 ferde vágási módszer az egyéles megmunkálásának köszönhetően hajlamos a vágóél károsodására és kopására, ami egyenetlen menetes felületet eredményez és megváltozik a szerszámhús szöge, ami rossz fogalakú pontosságot eredményez. Azonban az egyéles működésének köszönhetően a szerszámterhelés kicsi, a forgácseltávolítás könnyű, és a vágási mélység csökken. Ezért ez a megmunkálási módszer általában alkalmas nagyméretű menetek megmunkálására. Könnyű forgácseltávolításának és jó vágási körülményeinek köszönhetően ez a megmunkálási módszer kényelmesebb, ha a menetpontossági követelmények nem magasak. Nagy pontosságú menetek feldolgozásakor két szerszámmegmunkálás használható, amely először a G76 megmunkálási módszerrel történő durva esztergálást, majd a G32 megmunkálási módszerrel történő precíziós esztergálást jelent. Fontos azonban biztosítani, hogy a szerszám kiindulási pontja pontos legyen, különben könnyű véletlenszerűen csatolni és az alkatrészek leválasztását okozni.

4. A menetfeldolgozás befejezése után a menet minősége megítélhető, és az intézkedések időben megtehetők a menetprofil figyelemmel kísérésével. Ha a menet teteje nincs hegyezve, a szerszám vágási mennyiségének növelése ténylegesen növeli a menet nagyobb átmérőjét, ami az anyag plaszticitásától függ. Ha a menet teteje hegyezett, a szerszám vágási mennyiségének növelése arányosan csökkenti a nagyobb átmérőt.

4,A szokásos szálak vizsgálata

Az általános szabványos menetekhez menetgyűrűs mérőszereket vagy dugaszmérőket használnak a méréshez. Külső menetek mérésekor, ha a menet" Over End; A gyűrűmérő pontosan be van csavarva, miközben & kvóta; Végálló; Ha a gyűrűmérő nem forgatható, azt jelzi, hogy a feldolgozott menet megfelel a követelményeknek, különben nem minősített. Belső menetek mérésekor használjon menetdugó mérőt, és használja ugyanazt a mérési módszert. A menetgyűrűvel vagy dugóval történő mérésen kívül más mérőeszközök is használhatók a mérésre. A menetátmérő menetmikrométerrel mérhető, a fogvastagság pedig trapéz menetátmérővel és féregátmérővel mérhető. A menetátmérő három tű mérési módszerrel mérhető.

A 15. Kínai Nemzetközi Szerszámgép Kiállítás (CIMES2020) 2020. május 18-22. között kerül megrendezésre Pekingben a Kínai Nemzetközi Kiállítási Központ (Shunyi) új épületében.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque