A fémbélyegzési és hidegbélyegzési technológiát általában arra használják, hogy a fémlemezeket sekély konkáv formákba vagy ívelt profilokká dolgozzák fel. A gyors feldolgozási sebesség és a nagy pontosság jellemzőivel rendelkezik. Használható különböző napi termékek előállítására, az autókarosszériáktól a fémraklapokig.

Magas feldolgozási költség, magas penészköltség és alacsony és közepes egységköltség

Tipikus alkalmazások: Autóipar, Fogyasztói termékek, Bútor

Alkalmazhatóság · Nagyléptékű gyártás

Feldolgozási minőség · Kiváló minőségű, precíz hajlítás

Kapcsolódó folyamatok: Mélyhúzás, Fém fonás, Hajlítás formázás

Feldolgozási ciklus · Rövid ciklus (1 másodperctől 1 percig)

Folyamat bevezetése: A fémbélyegzés egy fém feldolgozási módszer, amely a fém műanyag deformációján alapul. Formákat és bélyegzőberendezéseket használ, hogy nyomást gyakoroljon a lemezre, ami a lemez műanyag deformációját vagy elválasztását okozza, ezáltal bizonyos alakú, méretű és tulajdonságokkal rendelkező alkatrészeket (bélyegzett alkatrészeket) kapjon. A bélyegzéstechnika fontos szerepet játszik az autókarosszériák gyártási folyamatában.

A fémbélyegzés sekély konkáv fémformák feldolgozására használható, és a formák feldolgozási követelményei viszonylag magasak, és ez a folyamat csak nagyszabású gyártásra alkalmas. Ez a folyamat nagy pontossággal rendelkezik a feldolgozásban, és nincs jelentős változás az anyagvastagságban. Amikor a mélység és az átmérő aránya csökken, a megmunkálási folyamat nagyon hasonlít a mélyhúzáshoz, és egyik ilyen megmunkálási folyamat sem csökkenti jelentősen az anyag vastagságát.

Az alkatrészek tömeggyártása a progresszív szerszámokon alapuló többféle formázási és vágási folyamatok átfogó alkalmazását igényli. A gyors feldolgozáshoz elengedhetetlen formák sorozata. Az alkatrészek megmunkálása során néha második műveletre van szükség a korábban kialakított alkatrészeken. Egyes részek 5 vagy több műveletet igényelhetnek, ami tükrözi az érintett folyamatok számát. Ez a folyamat a fémlemezeket hengeres, kúpos és félgömb alakú formákba dolgozhatja fel. A bélyegzés és a préselés gyakori kombinációja a teljes tervezéshez széles választékot biztosít, például karima élek, aszimmetrikus csavarok és perforációs formák megmunkálásakor a folyamat megkülönböztető jellemzői nyilvánvalóak.

Műszaki leírás

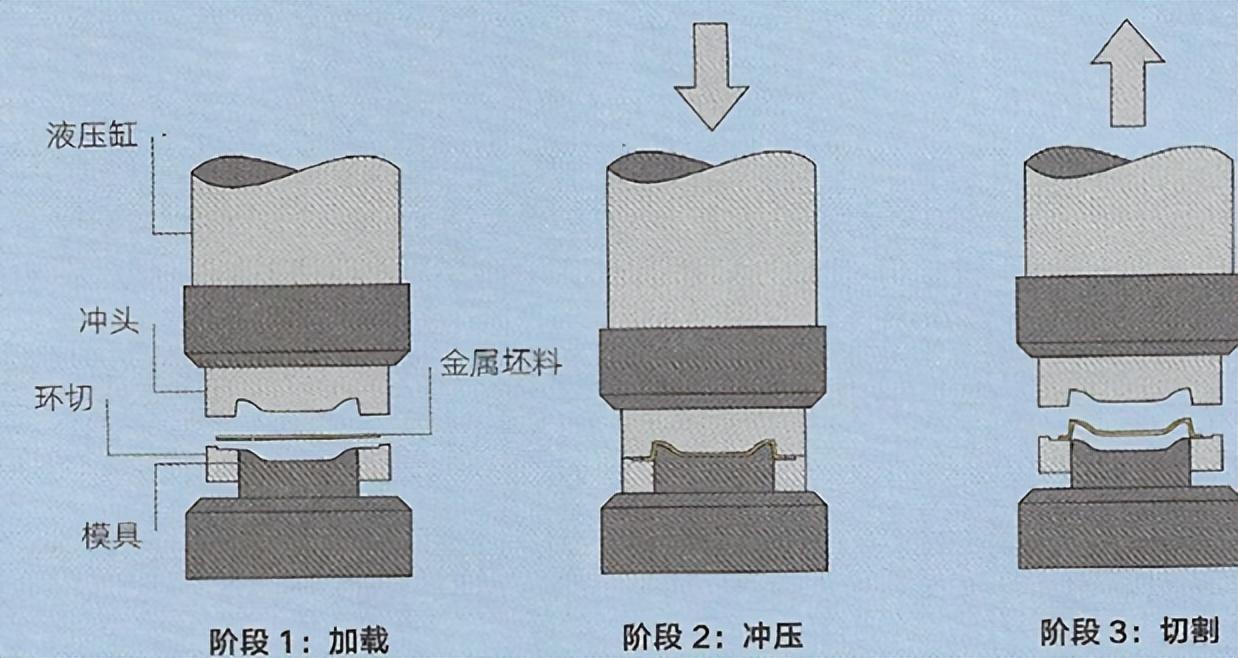

A lyukasztó présen végzett fémbélyegzés speciális eljárása a lyukasztónak hidraulikus hengeren vagy mechanikus eszközön (például kamerás présen) keresztül történő átadása. Általában a hidraulikus hengereket azért választják, mert nyomásuk egyenletesen eloszlik a teljes bélyegzési ciklus során, és a mechanikus eszközöket használók a fémfeldolgozóiparban is helyet kapnak.

A lyukasztók és formák speciálisak, és általában csak egyetlen formázási vagy lyukasztási műveletet végeznek. Működés közben általában fém billeteket raknak a munkapadra. Ezután szorítsa be a lyukasztót, és fejezze be az alkatrész formázási folyamatát egyetlen lökéssel.

Miután a fröccsöntés befejeződött, a sztriptíz felfelé mozog, és kitolja az alkatrészt, amikor az alkatrészt eltávolítják. Néha az alkatrészformázás folyamatos folyamat, és a feldolgozás után bélyegzési folyamaton is megy keresztül. Ezt általában úgy ismerik, mint a folyamatos öntési folyamat.

Ilyen feldolgozási körülmények között a feldolgozott fémalkatrészeket a feldolgozás következő szakaszába helyezik át. Ezt a folyamatot manuálisan vagy átviteli sávokon keresztül lehet elvégezni. A legtöbb rendszer automatizált és magas feldolgozási sebességet tart fenn. A következő lépés magában foglalhatja a nyomásfeldolgozás, bélyegzés, curling vagy más másodlagos feldolgozás.

A bélyegzési feldolgozás tipikus alkalmazása nagyon kiterjedt. Az autóiparban a nagyméretű fémmegmunkálási technikák túlnyomó többsége a sajtolás vagy extrudálás, beleértve a karosszériát, az ajtóbélést és az élezést.

Ezt a folyamatot fém kamerák, mobiltelefonok, TV házak, háztartási készülékek és MP3 lejátszók feldolgozására használják. Konyhai és irodai berendezések, eszközök és kések is használják ezt a folyamatot. Az alkatrészek külső formája és belső szerkezete ezzel a folyamattal feldolgozható.

Az alkatrészek kis tételű gyártása kapcsolódó eljárásokkal történik lemezfeldolgozással, fémfonással vagy hajlítással. Ezek a folyamatok a fémbélyegzéshez hasonló formákat hozhatnak létre, de magas munkaerő-készségeket igényelnek.

Bár a bélyegzési és mélyrajzolási folyamatok hasonlóak, még mindig jelentős különbségek vannak. Ha az alkatrész mélysége meghaladja az átmérő 1/2-ét, akkor az alkatrészt meg kell nyúlni, és a falvastagságot csökkenteni kell. Ez fokozatos és lassú működést igényel az anyag túlzott nyújtásának és elszakadásának elkerülése érdekében.

A szuperplasztikus öntés egyszerű műveletekkel nagyobb és mélyebb alkatrészeket tud előállítani. Azonban ez a feldolgozás alumíniumra, magnéziumra és titánra korlátozódik, mivel szuperplaszticitást igényel az anyagnak.

A feldolgozási minőség által kialakított fémprofil ötvözi az alkatrészek fémanyagának rugalmasságát és szilárdságát, növeli a merevséget és a fényerőt.

Ha a felületi hatásra vonatkozó követelmények nem különösen szigorúak, az alkatrészeket a deformáció után csak kissé kell sorjúsítani. A homokfúvást a felületi érdesség csökkentésére használják. Az alkatrészek porfestéssel, festéssel vagy galvanizálással is további feldolgozásra kerülhetnek.

A tervezési lehetőségek a sekély konkáv alakzatok gyors és pontos előállításának módszereire utalnak. Ez a technika használható körökhöz, négyzetekhez és sokszögekhez.

A vékony falú alkatrészek megerősíthetők bordák hozzáadásával, ami csökkentheti a súlyt és a feldolgozási költségeket. A megfelelő öntőformák kiválasztása kompozit görbékkel és komplex felületekkel rendelkező profilokat dolgozhat fel. A feladat elvégzéséhez hasonló folyamat a lemezfeldolgozás, de magas technikai készségekkel rendelkező munkavállalókat igényel. Puha formák alkalmazhatók lemezfeldolgozásra és fémbélyegzésre. Ennek a formának az egyik oldala merev gumiból készült, amely elegendő nyomást gyakorolhat ahhoz, hogy fém ürességet képezzen a lyukasztón.

Tervezési megfontolások: A bélyegzés feldolgozása függőleges tengelyen történik. Ezért a konkáv szög a második bélyegzésben alakul ki. A másodlagos bélyegzés magában foglalja a nyomás deformációját, a vágási kiterjesztést és a curling-et.

Az első bélyegzési művelet csak 30%-kal csökkentheti a hibás anyag átmérőjét. A folyamatos működés 20%-kal csökkentheti az átmérőt. Ez azt jelenti, hogy egyes alkatrészek feldolgozása bizonyos számú folyamatos bélyegzést igényel.

A mélyhúzási technológiában a folyamatot gyakran a gép megmunkálási kapacitása korlátozza, a gépágy mérete határozza meg a billet méretét, a löket pedig határozza meg a nyújtási hosszt. A feldolgozási ciklust az alkatrészek lökése és összetettsége határozza meg.

A bélyegzett rozsdamentes acél vastagsága 0,4 és 2 mm között mozog, és akár 6 mm vastag lemezek feldolgozása is lehetséges, de ez befolyásolja az alak.

Ezzel a folyamattal számos fémlemez feldolgozható, például szénacél, rozsdamentes acél, alumínium, magnézium, tál, réz, sárgaréz és cink.

A feldolgozási költség viszonylag magas a nagy szilárdságú fémformák szükségessége miatt a feldolgozás során. A félig merev gumi öntőformák alacsonyabb költségekkel rendelkeznek, de még mindig egyoldalas fémszerszámokat igényelnek, és csak kisméretű gyártásra alkalmasak.

A feldolgozási ciklus nagyon rövid, és 1-100 alkatrész feldolgozható 1 perc alatt. A formák cseréje és beállítása bizonyos időt igényel.

A munkaerőköltség viszonylag alacsony a magas fokú automatizálás miatt. A polírozás jelentősen növeli a munkaerőköltségeket.

A környezeti hatás miatt minden hulladék újrahasznosítható. A fémbélyegzési technológia tartós tárgyak előállítására használható.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque