A férgefelszerelés olyan típusú fogfelszerelés, amely férgekkel hálózik és speciális fogprofillal rendelkezik. A férgefogak vágását általában egy férgezőgép végzi, főként két módszerrel: férgezés és repülő vágás. A közelmúltban egy barátom érdeklődött arról, hogyan lehet beállítani a telepítési szöget és milyen óvintézkedéseket kell tenni, amikor a féregfogaskerekeket gördülő marókkal megmunkálják.Ma beszéljünk erről a témáról.

Precíziós féregfogaskerekek gyártásakor fogaskerekek, fogaskerekek fogaskerekek fogaskerekezése, hódolása vagy csiszolása lehetséges fogaskerekek fogaskerekek vagy fogaskerekek vágása után.

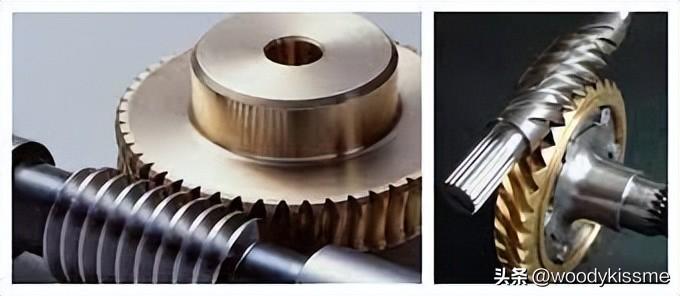

Fogófelszerelés

Egy féreghajtómű hengervágó használatával, amely ugyanolyan alapvető paraméterekkel rendelkezik, mint a munkaféreg, a fogprofil a generálási módszer elve szerint történik. Ha a radiális előtolási módszert használják a fogaskerék gördüléséhez, a hengervágó és a munkadarab párban gördül a Z 2/Z 1 átviteli arány szerint (Z 1 a munkaférgen lévő menetek száma, Z 2 a fogak száma a férgekeréken), fokozatosan közeledik egymáshoz, amíg a középtávolság meg nem egyezik a középtávolsággal, amikor a munkaféreg és a férgekerék háló. A tangenciális előtolási módszer alkalmazásakor a szerszámgépnek a szerszámforgatás biztosítása mellett axiális előtolással is kell rendelkeznie; ugyanakkor a szerszámgép munkaasztalának növelnie kell a megfelelő további forgást a generáló mozgás eléréséhez, amely differenciálláncok használatát igényli. Ezért a tangenciális adagolási módszer megmunkálási pontossága általában nem olyan jó, mint a radiális adagolási módszer, de a fogfelület minősége jobb, és nem lesz gyökérvágási jelenség. A gördülő és vágó féregfogaskerekek pontossága általában elérheti a 6-8. szintet (JB162-60). A precíziós féregfogaskerekek megfogásához nagy pontosságú féregfogaskerekek nagy pontosságú indexelőgépeken nagy pontosságú féregfogaskerekek használatára van szükség. Mechanikus vagy elektronikus átviteli lánc hibajavító berendezések is beszerelhetők általános célú féregfogaskerekekre a megmunkálási pontosság javítása érdekében, maximális megmunkálási pontosság akár 3. szintig.

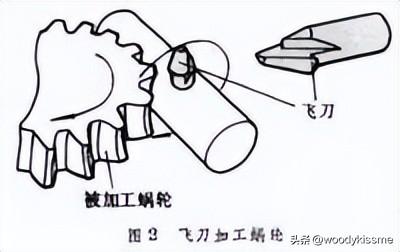

Repülő kés vágó fogak

A repülő kés egyenértékű egy féreg hajtómű gördülővágó egyik fogával. A repülőkés vágása csak tangenciális adagolási módszert alkalmazhat. A forgógépen a repülőkés egy fordulatot forgathat, a féregkerék pedig Z 1 fogat forgathat. Emellett a repülőkés tangenciális adagolása és a munkaasztal további forgása a kibontási módszer elvének megfelelően, 7-8 szint pontossággal vághatja el a megfelelő fogprofilt. A repülő kések könnyen gyárthatók, de alacsony termelékenységgel rendelkeznek a fogvágásban, így alkalmasak egydarabos gyártásra és javításra.

A fogaskerék borotvavágó alapvető paraméterei megegyeznek a működő férgekével. A férgefogaskerék borotválása általában egy férgegép segítségével történik, amelyet egy borotvavágó hajthat, hogy szabadon borotválja a férgefogakat, vagy erőszakosan borotválja a fogakat a szerszámgép átviteli láncának ellenőrzése alatt, ami javítja a fogfelület minőségét és pontosságát borotválkozás után.

A fogfelület minőségének javítása érdekében, valamint a féregfogak és a féregfogak közötti érintkezés a hálózás, hódolás vagy csiszolás során végezhető el a féregfogak csiszolása vagy repülőkéssel történő vágása után. A hódolószerszám egy csiszolószer, műanyag és gyanta keverékének öntésével készült csiszolóféreg, amely a fogaskerék csiszolása során egy öntöttvasból készült csiszolóférget használnak csiszolóanyaggal.

A fentiek különböző feldolgozási módszereket mutatnak be a féregfogaskerekek esetében. A mai téma a következő: hogyan kell telepíteni a féregfogaskerekek hengerlése és vágása során, és milyen problémákra kell figyelmet fordítani a hengerléskor és vágáskor:

Tekercs vágó féreg hajtómű 1. Rendes féreg hajtómű gördülővágó

Amikor egy rendszeres hengervágó egy féregfogaskeréket teker, a hengervágó a működő féregfogaskerék működési helyzetében van, azaz a szerszám vízszintes állapotban van, és a féregfogaskerékkel pozitív eltérésben hálózik, lassan befelé vág a radiális irányból, és amikor eléri a munkaközpont távolságát, a hengerfogak befejeződnek, és a féregfogaskerék gördülése befejeződött.

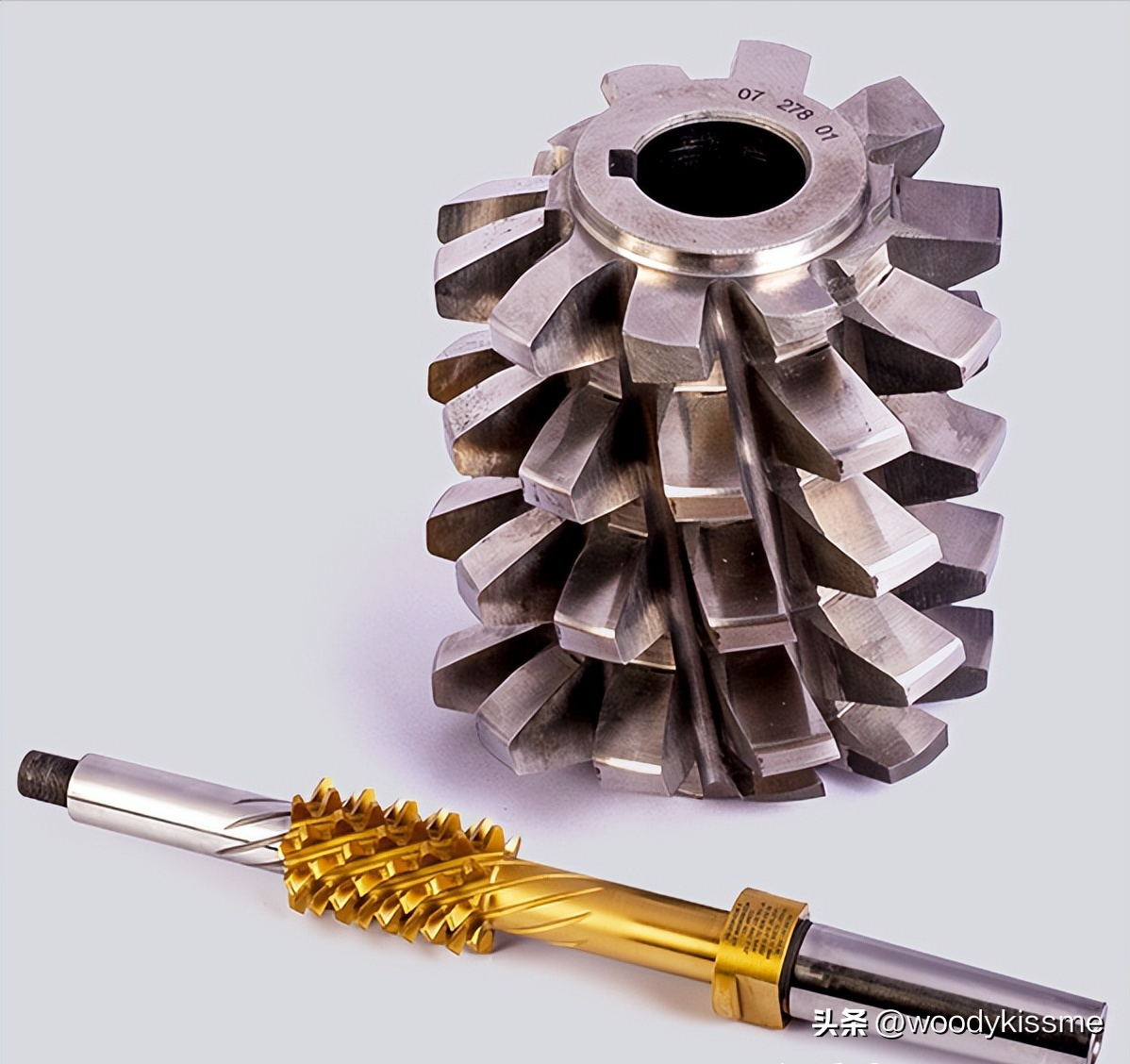

2. Megnövelt átmérőjű féreghajtómű hengervágók (nagy külső átmérőjű hengervágók), de a tényleges gyártásban megállapították, hogy a hagyományos hengervágók féreghajtómű hálós hatása gyakran nem kielégítő, és az átviteli nyomaték is nehéz megfelelni a várt követelményeknek. A nagyobb átmérőjű féreghajtómű hengervágók fejlesztése és használata megoldotta ezt a problémát. Az alábbiakban rövid bevezetés található a nagyobb átmérőjű féreghajtómű hengervágó jellemzőiről, alapvető tervezési elveiről és helyes használati módszereiről.

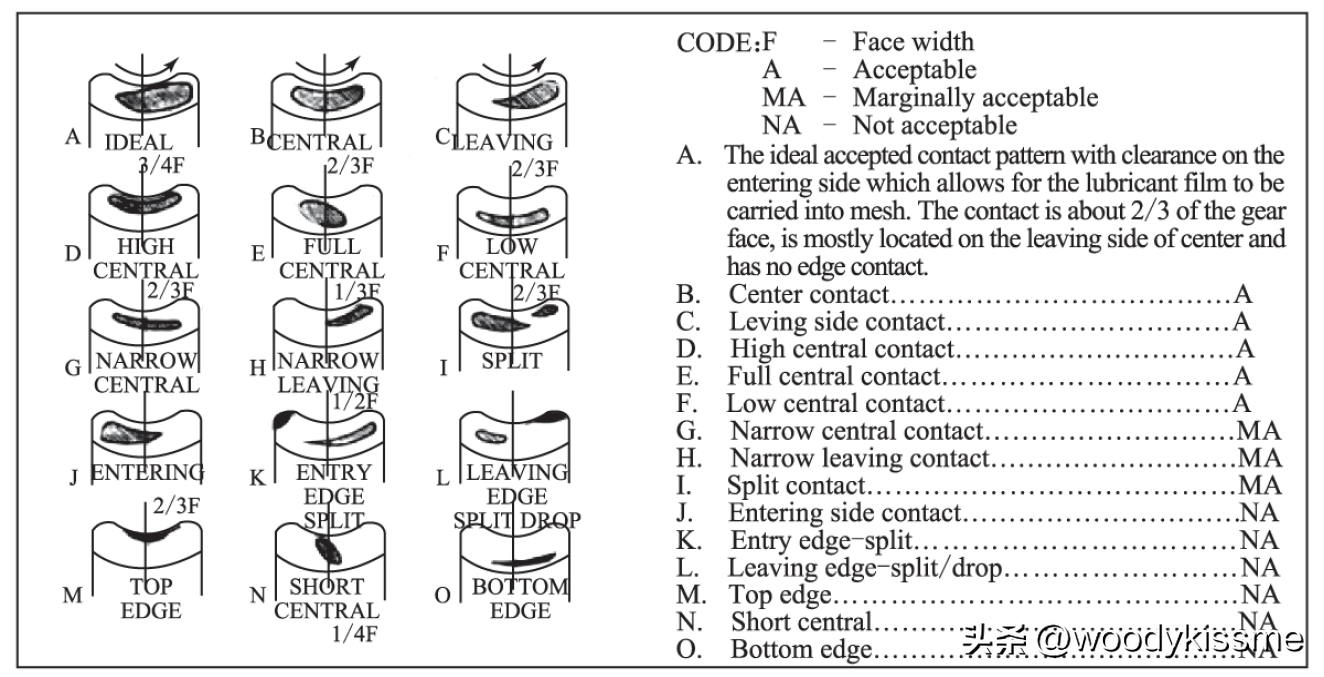

A megnövelt átmérőjű féreghajtómű hengervágó a helyi érintkezéselméleti kialakítást alkalmazza, és a hengervágó pitch kör átmérője valamivel nagyobb, mint a munkaféreg pitch kör (nem kettős), így elméletileg nem helyi érintkező, hanem "pontérintkező". A betöltés és használat során azonban rugalmas deformáció miatt a pontérintkező egy kis helyi felületi érintkező lesz, és az érintkezőfelület elliptikus, így megfelel a koncentrált hálófoltok középen.

Ez a pontos érintkezési átvitel leküzdi a rossz kenési teljesítmény hátrányát, mivel a vonali érintkezési féregváltópár azonnali érintkezési vonala közel van a relatív sebességirányhoz, ezáltal javítva a kerékrendszer átviteli hatékonyságát; Másrészt az átviteli minőség csökkent érzékenysége miatt a féreg hajtóműpárok gyártási és telepítési hibáira, a féreg hajtóműpárok gyártási és telepítési pontosságára vonatkozó követelmények csökkennek. Ezenkívül lehetővé teszi a féreghajtómű hengervágó számára, hogy több újranyomási időt biztosítson, hatékonyan meghosszabbítva a hengervágó élettartamát. Néhány esetben a féreghajtómű pitch kör túl kicsi, ami megnehezíti a hengervágó gyártását és gyenge szilárdságú. Az átmérő növelése megoldhatja ezt a problémát és lehetővé teszi a hengervágó gyártását.

3. A megnövelt átmérőjű féreghajtómű hengervágó tervezési elve a spirális fogaskerekek hálózási elvén alapul, úgy, hogy a hengervágó alapvető féregének normál alapítása megegyezik a működő féregével. Az átmérő növelése után a gördülővágó alapvető féregszögének normál nyomásszöge változatlan marad, ugyanaz, mint a munkaféreg, a fejek száma változatlan marad, és a kettő normál modulja ugyanaz.

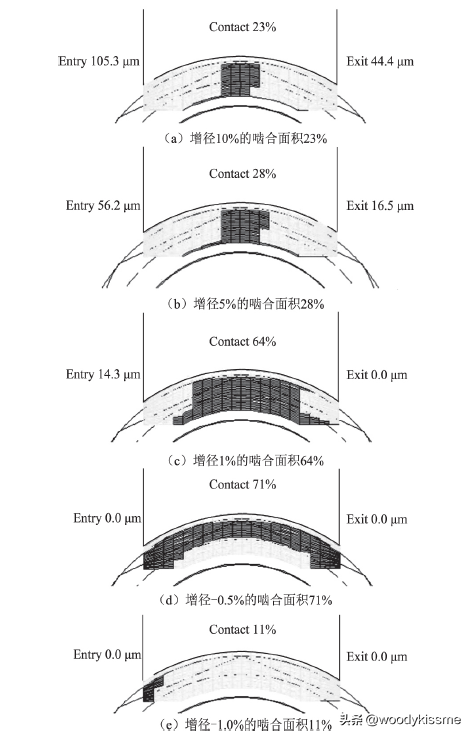

Általában az osztókör százalékos növekedését választják ki először, és az átmérő növekedésének kiválasztása általában kísérletek és tapasztalatok alapján történik. Mérete függ a feldolgozott férgefelszerelés típusától és az érintkezési terület méretétől. Általában, ha a férgefelszerelés egy fejű, akkor a nagyobb értéket veszik, és ha többfejű, akkor a kisebb értéket veszik. Természetesen kiszámítható is, de a számítási folyamat viszonylag összetett.

Az átmérő növekedése és az érintkezési terület 1 közötti kapcsolat

közötti kapcsolat

Általánosságban elmondható, hogy az átmérő növekedése viszonylag nagy, és a tapasztalatok alapján lehetséges elérni a 20%-os vagy még nagyobb átmérő növekedést. Számítsuk ki az átmérő növekedését ennek a követelménynek megfelelően.

Figyelembe véve: mx féreghajtómű, αx (αn), d (r), λ, n (ahol m a modulus, α a nyomásszög, d a szög átmérője, r a sugár, λ a menetszög, és n a fejek száma), és b2 féreghajtómű szélessége. Az "o"-t tartalmazó szimbólumok vágószerszámot jelölnek, míg az "o" nélküli szimbólumok működő féregfogaskeréket jelölnek; Az aláírás x a tengelyi irányt jelenti, n a normál irányt, 2 pedig a féregfokozatot.

A féreg spirálszöge: β=90- λ

Ha a gördülőgép pályasugarának növekedése Fr, és a gördülőgép pályasugara az átmérő növelése után ro, akkor:

ro=r+Fr

kozβo=rcos(β)/ro

mxo=mxsinβ/sinβo

A középtávolság megfelelő növekedése a fogaskerék fogása során:

ΔA=Fr

A fogaskerék beépítési szöge: SA=β 0-β

Miután a hengervágót pajzssal újra őrölték, a hengervágó külső átmérőjének csökkenése miatt újra kell kiszámítani a beépítési szöget. Általában a hengeres marók kialakítása figyelembe veszi a csiszolás kérdését. Tehát a tervezési folyamat során az előzőhöz további Δ r értéket (általában 0,1M körüli csiszolási kapacitás) kell hozzáadni.

ro'=ro+Δr

do'=2ro'

tanβo'=tan(βo)(ro+Δr)/ro

λo'=90-βo'

ΔA'=Fr+Δr

Ezen a ponton a telepítési szög legyen: SA&# 39= β-βo'

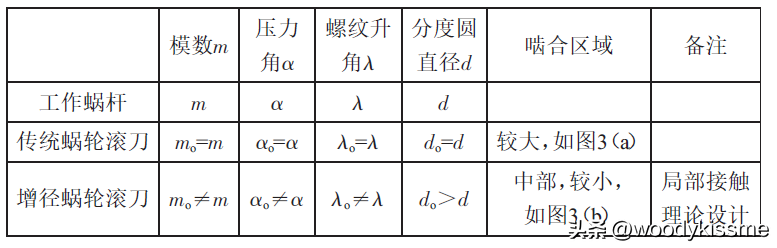

(4) A fenti tervezési elvek szerint a megnövelt átmérőjű féreghajtómű gördülőmaró és a szokásos gördülőmaró közötti fő különbség az, hogy a megnövelt átmérőjű gördülőmaró modulja már nem egyenlő az eredeti féreghajtóművel, hanem valamivel kisebb, mint az eredeti féreghajtóművel; A menetszög szintén eltér az eredeti értéktől.

Szerkezeti különbségek a megnövelt átmérőjű féregvágók és a hagyományos féregvágók között

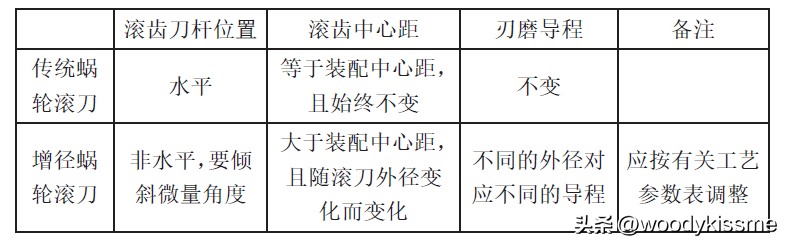

Különbségek a nagyobb átmérőjű féregvágók és a hagyományos féregvágók használatában

5. Utasítások a megnövelt átmérőjű féreghajtómű hengervágó használatára: Mivel a megnövelt átmérőjű féreghajtómű hengervágó menetszöge már nem egyenlő a működő féreghajtómű menetszögével, a kés már nem vízszintes a féreghajtómű megmunkálásakor, hanem egy kis telepítési szöggel kell beállítani (figyeljen az irányra). A fogaskerék középpontjának távolsága nem egyenlő az összeszerelési középpont távolságával, hanem valamivel nagyobb, mint az összeszerelési középpont távolsága.

Annak biztosítása érdekében, hogy a megnövelt átmérőjű hengervágó által feldolgozott féregvágó spirálszöge megfeleljen a rajz követelményeinek, a hengervágó tartóját a megnövelt átmérőjű hengervágó telepítésekor egy szöggel kell elforgatni. Ami a folyamatparaméterek változását illeti, a szerszámszállítók általában paraméterek beállítási táblázatot bocsátanak rendelkezésre.

Figyelem: (1) A szerszám csiszolása után újra meg kell mérni a hengervágó külső átmérőjét.

(2) Biztosítsa a megfelelő telepítési szöget és a középső távolságot.

(3) Figyelje meg a hálózási pontokat és állítsa be a telepítési szöget időben.

Ha ez a cikk hasznos volt neked, kérlek adj neki egy like-ot. Köszönöm!

Woodykissme vagyok, és rendszeresen osztok meg tartalmakat a mechanikus sebességváltóval és sebességváltóval kapcsolatban. Remélem, mindenkivel megbeszélhetem:

A fogaskerekek tervezési és feldolgozási módszerei, valamint a fogaskerekek megmunkálásához használt vágószerszámok tervezésével, gyártásával és használatával kapcsolatos kapcsolódó kérdések.

Fokozatvágó szerszámok tervezési és számítási módszerei, kapcsolódó alkalmazási programok fejlesztése, CAD másodlagos fejlesztés és automatikus rajzolással kapcsolatos műszaki problémák. A szerszám alkalmazása, a vágási paraméterek, bevonatok és élettartam, valamint a megmunkálás során felmerült problémák és azok megoldásai tekintetében.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque