Az alkatrész vagy termék formájától függően a fémbélyegzés különböző folyamatokat foglal magában, amelyek mindegyike különböző. Ezeket a folyamatokat az alkatrészek és termékek komplex és aprólékos tervezésére használják olyan iparágakban, mint a repülőgép, fogyasztói termékek, autóipar, légi közlekedés, elektronika, élelmiszer- és italipar stb. Általában nem lehetséges egyetlen fémbélyegzési módszerrel előállítani egy alkatrészt, mivel minden folyamat egy adott terv létrehozásával jár.

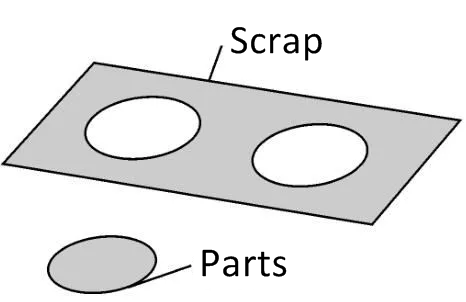

Számos préselési technika magában foglalja az olyan folyamatokat, mint az extrudálás, a nyújtás és a bordák préselése. Minden technológia különböző folyamatok keverékét tartalmazza a szükséges komponensek eléréséhez. Mindezeket a módszereket szobahőmérsékleten végezzük, jellemzően minimális vagy nulla hővel. A hardveres bélyegzés egy tipikus hidegen alakított gyártási folyamat, amely magában foglalja több szerszám és berendezés, például bélyegző gépek (lyukasztók), öntőformák stb. használatát komplex formák és megjelenések kialakításához.

Ennek fényében megvitatjuk a gyártók által használt legnépszerűbb hardveres bélyegzési folyamatokat.

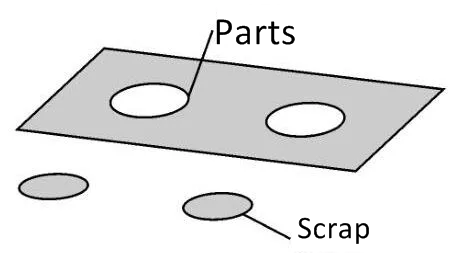

A lyukasztási módszer egy gyakori fémbélyegzési folyamat. A fémlemezt egy helyen, pontosabban egy munkapadon rögzítik. Különböző szerszámok és gépek használatával hozzon létre egy lyukat egy fémlemezen, és hozzon létre egy sor különböző üreges területet a fémlemezen. A lyukasztás kicsit más, mert a fémlemezen való lyukasztás után a perforált részt eltávolítják és már nem használják.

Annak biztosítása érdekében, hogy a fémlemez ne deformálódjon, a lyukasztásnak folyamatos folyamatnak kell lennie. A lyukasztás körüli területet pontosan meg kell tervezni. Az ebben a fémbélyegzési eljárásban használt gépet magas szénacélból készítik, és alaposan karbantartani kell, hogy ne legyen passziváció vagy passzivációs terület, ami a fémlemez alakjának deformációját okozhatja.

Nincs nagy különbség a vágási módszer és a lyukasztás között - azonban nagy különbség az, hogy a perforált deszkákat nem dobják el. A lyukasztott lemez a végső alkatrész. Sok fémbélyegző cég általában bélyegzést végez, mielőtt más dolgokat végez a projektben. Miután az anyagvágás befejeződött, a gyártó tovább folytatja a hardveres bélyegzési szakaszokat, például extrudálást és hajlítást.

Az anyagvágás lényegében fémlemezek gyártását jelenti - általában kis vagy közepes méretű fémlemezeken, amelyeket nagy darabokból vágnak. A tömeggyártás során ez egy különösen előnyös folyamat, mivel könnyű és kiváló minőségű és precíziós vágáshoz vezet.

Bizonyos esetekben azonban a fémlemezek nem kívánatos éleket vagy sorokat tartalmazhatnak. Ez egy gyakori kérdés; Azonban az éles éleket és sorját végül több eljárással is eltávolítják, mint például a termikus sorjázás, a kézi sorjázás és/vagy a rezgési módszerek.

Amikor a fémbélyegzésről van szó, néhány gyártó az úgynevezett nyújtási folyamatot is használja. Ez a módszer alapvetően a fémlemez két végét (ellentétes végeket) szilárdan rögzíti. A következő lépés az, hogy a fémlemezt egy keresztmetszetű formára helyezze. Egy erőteljes bélyegzési eljárás révén az öntőforma lyukasztót hoz létre, amely a lemezt a gépre tolja. Ez segít a gép keresztmetszeti alakjának kialakításában, teljes mértékben deformálva a fémlemezt a követelményeknek megfelelően.

A nyújtási módszer két másik folyamatra is osztható, úgynevezett mély nyújtás és sekély nyújtás. Ezek hasonló folyamatok a szükséges mélység eléréséhez egy fémlemezen. Például sekély nyújtás során a fő fémlemez sugara mindig megfelel a nyújtás mélységének, ami azt jelenti, hogy egyenlő lesz.

Másrészt a mély nyújtás alapvetően csésze alakú vágás fémlemezeken, hogy különböző termékeket alakítsanak ki. A mélyhúzás során a fémlemez teljes sugara sokkal kisebb az elvégzendő mélységhez képest.

A fémbélyegzés extrudálási módszere tipikus eljárás, amelyet a gyártók extrudált alakú termékek és alkatrészek gyártására használnak. A préselési módszer a "; Zárt penész; Gyártástechnika. Ebben az esetben a fémlemezt egészként használják, vagy részekbe szorítják. Ez a folyamat két önálló öntőformát foglal magában, amelyek pozíciója fokozatosan közeledik egymáshoz a fémlemez két végén, érme alakot alkotva.

Az extrudálási módszer egyik legnagyobb előnye, hogy nagyon hatékony a különböző mennyiségi tűrésekkel rendelkező fémalkatrészek és termékek gyártásában. Ez egy viszonylag közvetlen technológia is, amely gyorsan és megbízhatóan képes deformációkat (általában tartós) termékeken. Ez lényegében az alkatrész vagy termék nagyon ellenáll a mély fizikai kopásnak és az erős ütéseknek.

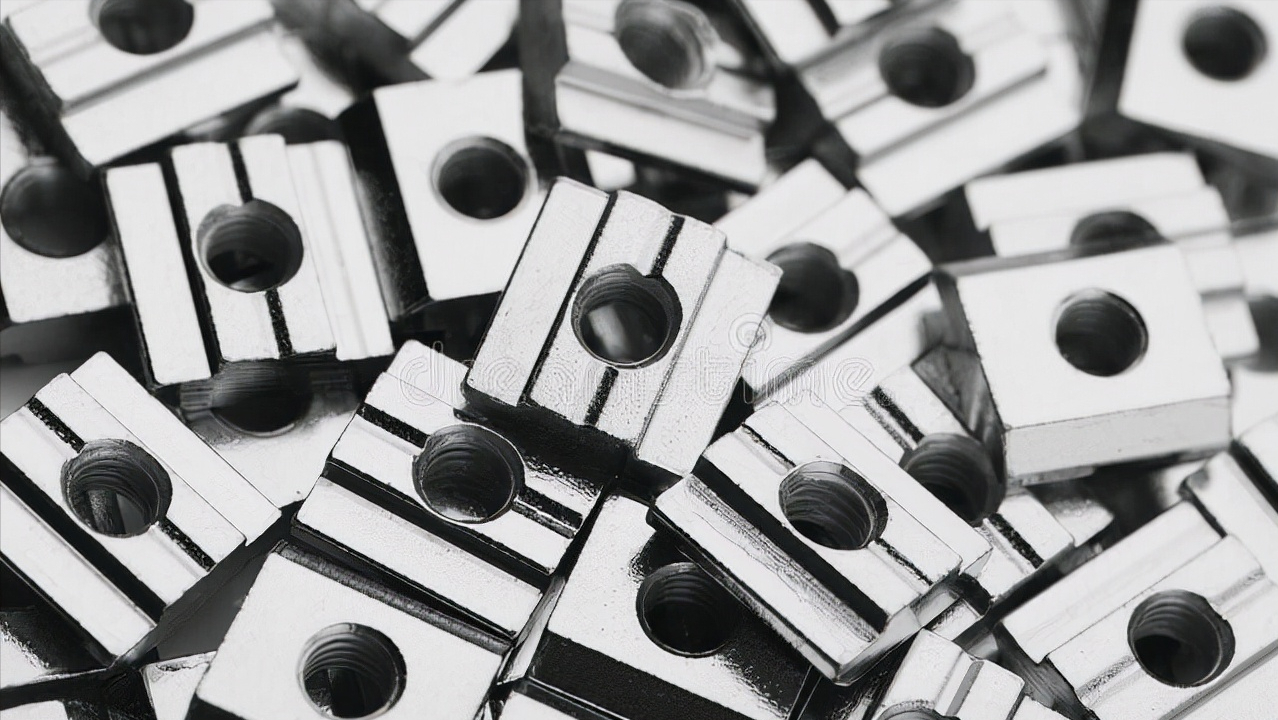

A nyelvvágási technika teljesen eltér a vágási és lyukasztási módszerektől. Hogy is mondjam? Nos, a nyelvvágás egyedülálló fémbélyegzési eljárást foglal magában, amely nem igényel semmilyen fém alkatrészt eltávolítását a lemezből. A lyukasztási és formázási folyamat úgy van beállítva, hogy mély varratot hozzon létre a fémfelületen. Ennek célja, hogy elkerülje a fémhulladék keletkezését, például az utófeldolgozás során ártalmatlanítandó vagy eltávolítandó fémdugókat.

Az egyik fő oka annak, hogy a gyártók nyelvvágást használnak, hogy ez a folyamat segít különböző egyedi és testreszabott formatervezéseket és formákat létrehozni különböző típusú fémek felhasználásával. Gyakran használják például olyan alkatrészek és alkatrészek létrehozására, amelyeket olyan alkalmazásokhoz kell használni, mint például nyílások, szellőzőnyílások, címkék stb.

A fémlemezek megerősítési módszere egy másik egyedi technika, amelyet a fémlemez egyes területein emelt felületek tervezésére használnak. A megerősítő rudak két különböző módszerrel hozhatók létre - penészkészletekkel vagy gépekkel. A megerősítési módszert elsősorban alkatrészek és alkatrészek készítésére használják különböző alkalmazásokhoz, a szükséges kialakítás összetettségétől és formájától függően. Például a hullámkarton alkatrészek használatának néhány legjobb példája a fémburkolatok, motorházak, ajtókeretek, sakktábla acéllemezek és így tovább.

A megerősítési technika különböző fémfelületeken használható, azonban ebben a folyamatban a legnépszerűbb fémtípus az alumínium. Ez főleg azért van, mert ez a fém nagyon könnyen feldolgozható. Ezenkívül ez az anyag tartós és könnyű, amely hozzájárul a megerősítési folyamat hatékonyabbá és hatékonyabbá tételéhez.

Fontos tényezők, amelyekre figyelembe kell venni a fémbélyegzési folyamat során

Amikor a fémgyártásról van szó, a fémbélyegzési technológia nagyon hasznos. Mivel ez a helyzet, minden folyamatot a technológia összetettsége alapján említenek. Például a gyors és közvetlen folyamatokat, például az anyagcsökkentést vagy lyukasztást gyakran bármely projekt kezdeti szintjének nevezik. Ezeket a folyamatokat ezután más folyamatok kísérik a késztermék kialakításához.

Másrészről a bonyolult bélyegzési eljárásokat, mint például a mélyhúzás, a nyelvvágás, az extrudálás és/vagy a bordák préselése elsősorban olyan komplex tervek létrehozására használják, amelyek nem igényelnek feldolgozást teljes gyártási ciklusuk során.

Összefoglalva, a fémbélyegzés rendkívül fontos és jövőorientált folyamat, amely számos iparág számára kulcsfontosságú. Ezt a folyamatot napi fogyasztási termékek, valamint nagyobb alkatrészek és alkatrészek gyártására használják járműgyártáshoz és egyéb dolgokhoz.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque