A szerkesztő számos gyakorlati ismeretmódszert és forró hírt szervez mindenki számára.

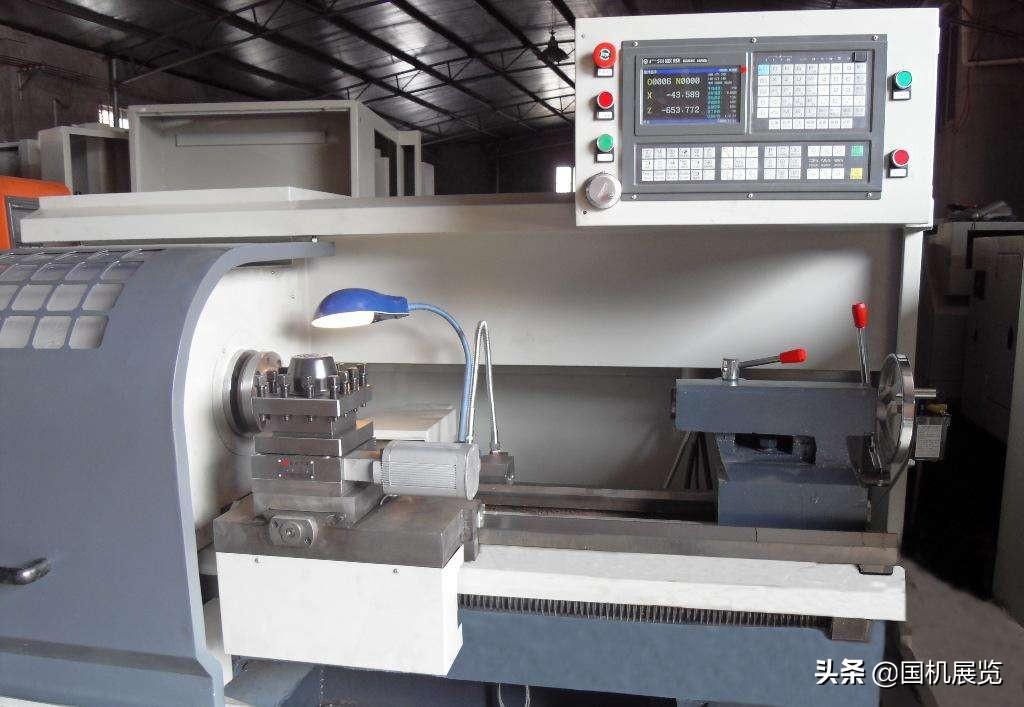

CNC eszterga esetén négy szabványos menetet lehet megmunkálni: metrikus, hüvelykes, modulus és radiális. Függetlenül attól, hogy melyik menetet megmunkálják, szigorú mozgási kapcsolatot kell fenntartani az esztergaorsó és a szerszám között: azaz az orsó minden forgása (azaz a munkadarab egyetlen forgása) esetén a szerszámnak egyenletesen kell mozogni egy vezetési távolsággal (a munkadarab). A hagyományos szálak elemzésével arra törekszünk, hogy jobban megértsük őket, hogy jobban feldolgozzuk őket.

1,A szokásos szálak dimenziós elemzése

A szokásos menetek CNC eszterga megmunkálása számos méretet igényel, és a szokásos menetes megmunkáláshoz szükséges méretkiszámítás és elemzés elsősorban a következő két aspektust foglalja magában:

1. A munkadarab átmérője menetfeldolgozás előtt

Figyelembe véve a menetprofil menetmegmunkálás során történő kiterjesztését, a menetmegmunkálás előtt a munkadarab átmérője d/d-0,1p, ami a menetsúly 0,1-vel csökkentése a menet nagyobb átmérőjéhez képest. Általában az anyag deformációs képessége alapján a kisebb átmérőt 0,1-0,5-nek vesszük a menet nagyobb átmérőjéhez képest.

2. Menetmegmunkálás előtolási sebessége

A menetbehelyezés mennyisége vonatkozhat a menet alsó átmérőjére, ami a menetvágó végső vágási pozíciója.

A menet átmérője: nagy átmérő -2-szer fogmagasság; Fogmagasság = 0,54p (p a magasság)

A menetes megmunkálás előtolási sebességét folyamatosan csökkenteni kell, és az adott előtolási sebességet a szerszám és a munkaanyag alapján kell kiválasztani.

2,A szokásos menetvágó szerszámok összeszerelése és beállítása

Ha a vágószerszám túl magas vagy túl alacsony vagy túl magas, amikor a vágás eléri a bizonyos mélységet, a vágószerszám hátsó felülete a munkadarabhoz nyomja, növelve a súrlódást és még a munkadarab hajlítását is, ami a szerszám harapásának jelenségét okozza; Ha a forgács túl alacsony, nehéz kiüríteni a forgácsokat. Az esztergáló szerszám radiális erő iránya a munkadarab középpontjában van. Ezenkívül a keresztirányú csavar és az anya közötti távolság túl nagy, így a vágási mélység automatikusan növekszik, ezáltal megemelve a munkadarabot és szerszámcsípést okoz. Ezen a ponton az esztergáló szerszám magasságát időben be kell állítani annak biztosítása érdekében, hogy a hegye ugyanolyan magasságban legyen, mint a munkadarab tengelye (a szerszám a hátsó csúcsához igazítható). Durva és félprecíziós megmunkálás során a szerszámhús pozíciója körülbelül 1%-kal magasabb, mint a munkadarab középpontja (d a megmunkált munkadarab átmérőjét jelenti).

A munkadarab nem szilárdan rögzíthető, és merevsége nem ellenáll a forgácsolóerőnek esztergálás közben, ami túlzott eltérést eredményez és megváltoztatja a középső magasságot a vágószerszám és a munkadarab között (a munkadarab fel van emelve), ami hirtelen növekszik a vágási mélység és a szerszámcsípés. Ekkor a munkadarabot szilárdan be kell szorítani, és a hátsó hegyek használhatók a munkadarab merevségének növelésére.

A hagyományos menetek beállításának módszerei közé tartozik a próbavágás és a szerszám beállításának automatikus beállítása. A szerszám közvetlenül használható a próbavágás beállítására, vagy a munkadarab nulla pontja beállítható a G50-vel, a munkadarab nulla pontja pedig beállítható a munkadarab mozgásával. A menetes megmunkálás során a szerszámok beállítására vonatkozó követelmények nem túl magasak, különösen a z irányban, ahol nincsenek szigorú korlátozások a szerszámok beállítására, amelyeket a programozási megmunkálási követelmények alapján lehet meghatározni.

3,Programozás és megmunkálás a szokásos menetek

A jelenlegi CNC esztergákban általában három megmunkálási módszer létezik a menetvágáshoz: g32 egyenes vágási módszer, g92 egyenes vágási módszer és g76 ferde vágási módszer. A különböző vágási módszerek és programozási módszerek miatt a megmunkálási hibák is eltérnek. Alaposan elemeznünk kell működésünket, és törekednünk kell arra, hogy nagy pontosságú alkatrészeket gyártsunk.

1. A G32 közvetlen vágási módszer mindkét vágóél egyidejű működése miatt nagy forgácsolóerővel és nehézséggel rendelkezik, ezért mindkét vágóél hajlamos kopásra a vágás során. Nagyobb hangsúlyú menetek vágásakor a nagyobb vágási mélység miatt a penge kopása gyorsabb, ami hibákat okoz a menet hangsúlyátmérőjében; Megmunkálási pontossága viszonylag magas, ezért általában kisméretű menetes megmunkáláshoz használják. A szerszámozgás és a vágás programozással történő befejezése miatt a megmunkálási program viszonylag hosszú; A penge könnyű kopása miatt a feldolgozás során gyakran kell mérni.

2. A g92 közvetlen vágási módszer egyszerűsíti a programozást és javítja a hatékonyságot a g32 utasításhoz képest.

3. A G76 ferde vágási módszer az egyoldalas élmegmunkálásnak köszönhetően hajlamos a megmunkáló penge károsodására és kopására, ami egyenetlen menetes felületeket és a szerszámcső szögének megváltozását eredményezi, ami rossz fogprofilpontossághoz vezet. Azonban az egyoldalas penge működésének köszönhetően a szerszámterhelés viszonylag kis, a forgácseltávolítás könnyű, és a vágási mélység csökken. Ezért ez a feldolgozási módszer általában alkalmas nagyméretű menetek megmunkálására. Könnyű forgácseltávolításának és jó pengefeldolgozási körülményeinek köszönhetően ez a megmunkálási módszer kényelmesebb olyan helyzetekben, amikor nincs szükség nagy menetpontosságra. Nagy pontosságú menetek feldolgozásakor két vágás használható a megmunkálás befejezéséhez, először a G76 megmunkálási módszerrel durva esztergáláshoz, majd a G32 megmunkálási módszerrel finom esztergáláshoz. Fontos azonban megjegyezni, hogy a vágószerszám kiindulási pontjának pontosnak kell lennie, különben könnyű hibákat elkövetni és az alkatrészek leválasztását okozni.

4. A menetfeldolgozás befejezése után a menet minőségét a menetprofil figyelemmel kísérésével és időben történő intézkedésekkel lehet megítélni. Ha a menetcím nem hegyes, a kés vágási mennyiségének növelése ténylegesen növeli a menet átmérőjét, ami az anyag plaszticitásától függ. Ha a cím élesítése, a kés vágási mennyiségének növelése arányosan csökkenti az átmérőt.

4,A szokásos szálak ellenőrzése

Az általános szabványos menetekhez menetgyűrűs mérőszereket vagy dugaszmérőket használnak a méréshez. Külső menetek mérésekor, ha a menet; Áthaladás a végén"; A gyűrűmérő pontosan forog be, és; End to End "; Ha a gyűrűmérő nem csavarozható be, azt jelzi, hogy a feldolgozott menet megfelel a követelményeknek, különben nem minősített. Belső menetek mérésekor használjon menetdugó mérőt, és mérje ugyanazt a módszert. A menetgyűrűs vagy dugós mérőeszközökkel történő mérésen kívül más mérőeszközök is használhatók a méréshez: menetmikrométer segítségével mérjük meg a menethang átmérőjét, fogvastagsággal és féregfogaskerék átmérőjét, valamint mérőtűvel mérjük meg a menethang átmérőjét a három tű mérési módszerének megfelelően.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque