A módszer ilyen egyszerű, de az érték hatalmas, a kulcs az, hogy értékeled-e vagy sem!

Ez csak az egyik módszer, sok más módszer is van, amit Jun Ge később megtanít.

Az eszközútvonal-diagram rajzolása fordított mérnöki módszer, és az eszközútvonal típusa határozza meg, hogyan írja a program későbbi megírását.

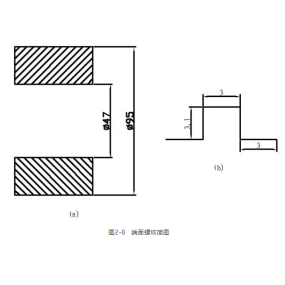

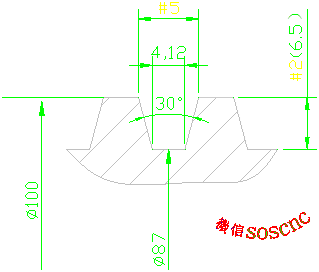

Például az alábbiakban látható a fogazott menetvágási útvonal diagram, mindkét oldalon különböző fogszögekkel.

Például az alábbi TR menethez tartozó szerszámútvonal diagram, mindkét oldalon kölcsönzött szerszámokkal

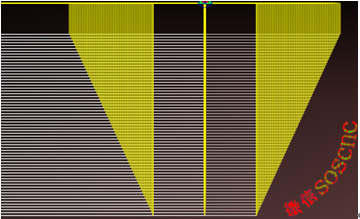

A mai cikk a T-alakú szálak makro programozásáról fog beszélni

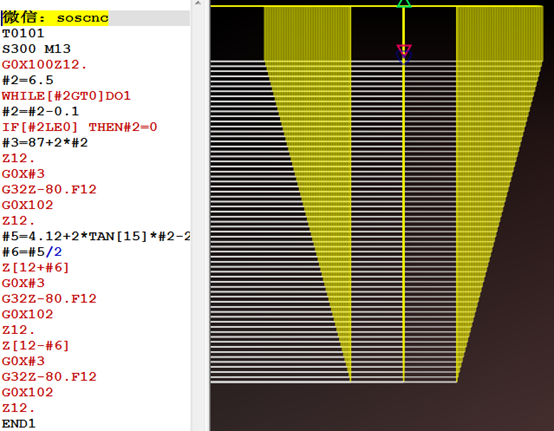

Mint azt a fenti kés útvonal diagram mutatja: Réteges jármű, három kés rétegenként, azaz először a középen, majd a bal és jobb kölcsönzött kések mindkét oldalon

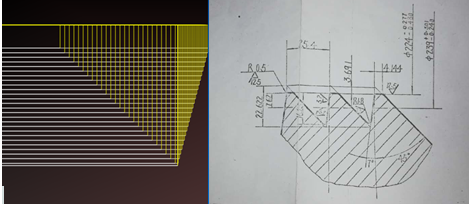

Nagyítsa ki a kés útvonalát az alábbi ábrán látható módon:

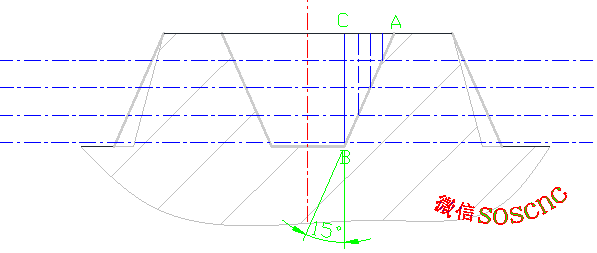

Ily módon mindenki intuitív módon láthatja, hogy ahogy a vágási mélység mélyül, a szerszámnak az AB vonal mentén kell mozogni, hogy a kölcsönvett szerszám a szükséges menetprofillal rendelkezzen.

Más szóval, van egy kapcsolat az X kés mélysége és a Z irányú méret között, ami megfelel a Pitagora törvénynek, azaz TAN15=AC/BC

Tehát következtethetjük: AC=TAN15 * BC

Ez a kapcsolat túl fontos, a következő programozásban, ahogy a BC vágási mélység változik, az AC is változik ennek a kapcsolatnak megfelelően, így feldolgozva a Tr típusú menetprofil alakját.

Tehát a Tr kontúr alakja nem feltétlenül jelenti azt, hogy a Tr szálak kielégítően feldolgozhatók.

Mert a vágószerszámokat is figyelembe kell venni a feldolgozás során.

Mert minden Tr típusú fonalnak meghatározott fogmérete van.

Például a kiválasztott pengeszélesség 2 mm (bal és jobb kölcsönzött pengeszélesség esetén a pengeszélességnek kisebbnek kell lennie, mint a fogalap szélessége)

Például TR100 * 12 külső menet, a vonatkozó méretek a következők:

Bármilyen számú változót beállíthatok a fenti ábrán látható módon

#2 a fogmagasságot jelenti, ami a metszés mélysége

Az 5. pont a fogak teljes szélességét jelenti, ami a feldolgozáshoz szükséges menetprofil méretét jelenti.

#5= 4,12+2*TAN[15]*#2

Mivel a vágószerszámok szélessége is van, az alveoláris üreg tényleges szélességének:

Fog alapszélessége + 2 x lejtés szélessége - szerszám szélessége.

Tehát a végső # 5=4.12+2 * TAN [15] * # 2-2 (beleértve a szerszám szélességét)

Oké, ennyi az elemzéshez.

T0101

S300 M13

G0X100Z12. (Gyorsan lépjen a menet kiindulási pontjára)

#2=6,5 (a fogmagasság kezdeti hozzárendelése)

MÍG [# 2GT0] DO1 (Ha a fogmagasság nem érte el a 0-t, az azt jelenti, hogy a menet alapátmérője még nem érte el)

#2=# 2-0.1 (vágási mennyiség, 0,1 per réteg jármű, egyoldalas érték)

HA[#2LE0] THEN#2=0

#3=87+2 * # 2 (Mivel a #3 értéke 6,5, az első vágás a menet nagyobb átmérőjében történik, a kisebb átmérő plusz mindkét fog magassága egyenlő a nagyobb átmérővel. Ha a #2 értéke változik, akkor a nagyobb átmérő is változik, így réteges vágás érhető el)

Z12 (Z12 a pozícionálási referencia, és a bal és jobb kölcsönzött kések kiindulási pontjai a következő program mind Z12 alapján vannak)

G0X # 3 (lefelé vágás X irányban)

G32Z-80.F12 (menetvágás)

G0X102 (visszahúzás)

Z12. (Visszatérő penge)

#5=4.12+2 * TAN [15] * # 2-2 (A fogmagasságnak megfelelő fogszélesség képezi a későbbi kések kölcsönzését mindkét oldalon)

#6=# 5/2 (mivel mindkét oldal kölcsönveszi a kést, oszd el # 5-öt 2-vel és oszd egyenlően)

Z [12+# 6] (Először kérj kölcsön egy kést a jobb oldalról, adj hozzá # 6-ot, mert a kést jobbra kell mozogni)

G0X#3

G32Z-80.F12

G0X102

Z12.

Z [12- # 6] (Először kölcsönvesz egy kést balról, vond ki a # 6-ot, mivel a szerszámnak balra kell mozogni)

G0X#3

G32Z-80.F12

G0X102

Z12.

END1

G0X200.

Z200.

M30

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque