Azt mondják, hogy a penészek az ipar anyja, de pontosan mi az a folyamatos bélyegző penész?

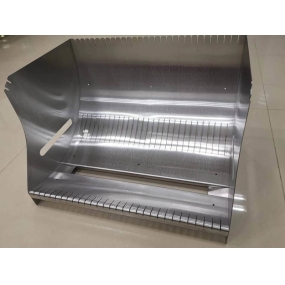

Általánosságban az úgynevezett folyamatos bélyegző szerszám az a folyamatszerkezet, amely több projekt egyesítésének folyamatát jelenti ugyanabban a szerszámban, az anyagszalagot a szerszámba menetelve és egy lépéssel bélyegzve egy teljes hardver létrehozásához.

Bélyegzőformázás: A különböző típusú bélyegzőformák közül a folyamatos bélyegzőformák nagy gyártási hatékonyságuk miatt a legmegfelelőbbek a tömeggyártásra. Továbbá a folyamatos bélyegzőformák széles körű alkalmazással rendelkeznek, és különböző hardveres alkatrészekhez használhatók.

A folyamatos bélyegzőformák fő előnyei a következők:

1. A tekercs anyagokkal történő gyártás alacsonyabb anyagfelhasználást eredményez, és megtakarítja a folyamatos adagolás hátrányát.

2. A mérnöki és a szerkezeti tervezés rugalmasabb.

3. Egy lyukasztó több PCS-t képes előállítani, gyors gyártási sebességgel és nagy hatékonysággal.

4. Ugyanaz a formák készlet több terméket is előállíthat egyszerre.

5. Könnyen elérhető automatizált gyártás, sok munkaerő és anyagi erőforrás megtakarítása.

Megerősítő elemek a késztermék rajzainak áttekintéséhez a penész kialakítása és megnyitása előtt:

1. él és gördülési irány, késztermék anyaga és vastagsága.

2. A folyamatos csík tekercselési iránya (figyeljen arra, hogy szükséges-e galvanizálás).

(3) A megjegyzéseknek egyértelműnek kell lenniük, a nem helyi nyelveket pedig le kell fordítani és jegyzetelni.

4. Hogy a késztermék rajza méretei és tűréshatárai teljesen meg vannak-e jelölve.

5. Mi a szög módszer a nézet, és a méretek metrikus vagy birodalmi.

6. A forgácsolóél helyzete befolyásolja a késztermék funkcionalitását vagy összeszerelését?

7. Ha a hajlított rész két oldala a késztermék gyökerén szimmetrikus, az aszimmetria hajlítás után eltérést okozhat, és tárgyalást kell folytatni az ügyféllel.

8. Próbálja meg a lehető legnagyobb mértékben beszerezni a termékhasználati funkciókat és a kapcsolódó tartalmakat az ügyfelektől.

(9) Amennyiben a méretek vagy tűrések ésszerűtlenek, hiányoznak vagy nem világosak, a vevőt írásban értesíteni kell, és kérni kell, hogy adjon írásbeli választ, amelyet a jövőben teljes mértékben meg kell őrizni.

A beállítások kibontására vonatkozó óvintézkedések:

1. A méretbeállításnak logikusnak kell lennie, például a lyukat és az érintkező hajlítási magasságot felső határokkal kell beállítani.

2. Az alsó határt be kell állítani az ívelt alak kibontott méretére és a hajtogatott belső átmérő gyökerére.

(3) Ha CPK értékre vonatkozó követelmény van, a tűréshatárt meg kell szorozni, ha CPK 1,33, és meg kell szorozni, ha CPK 1,67

Később állítsd be.

(4) Ha vannak galvanizálási követelmények, figyelembe kell venni az galvanizálás előtti és utáni méretváltozásokat.

5. SUS (rozsdamentes acél) O anyag viszonylag puha, és 80 fok felett hajlítva nyújtási mennyiség lesz

Figyelmet kell fordítani a 0,10-0,12 körüli kibontás során.

6. cikk alakú hajlításkor és formázáskor nyújtási összeget kell fordítani, és figyelmet kell fordítani a kibontáskor.

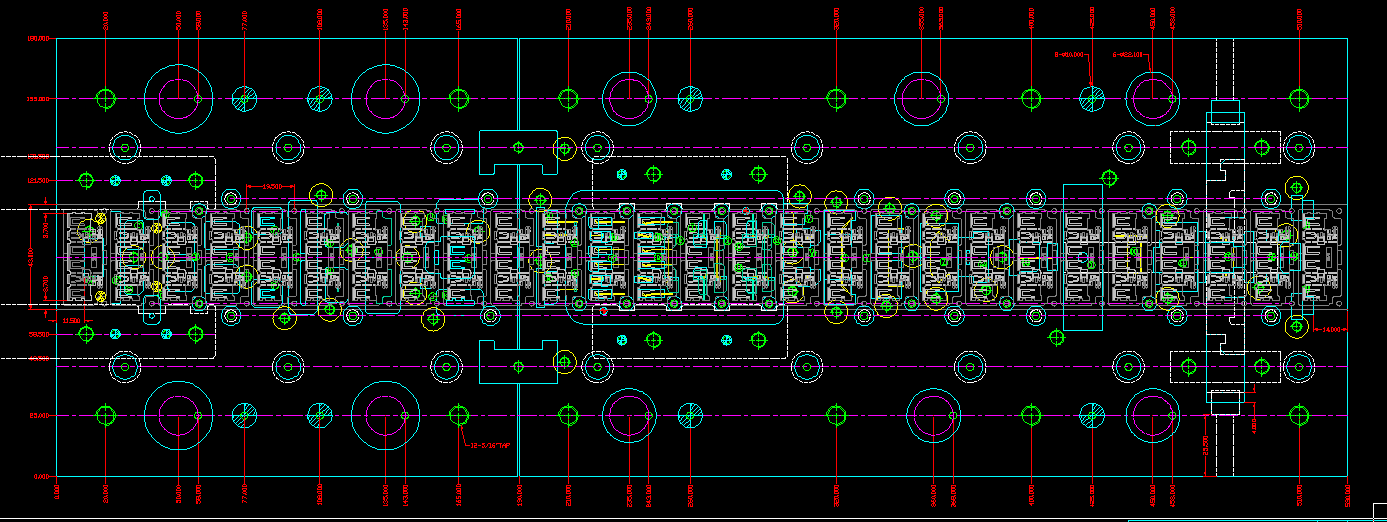

Folyamatos bélyegzési szerszámtervezési folyamat:

1. A késztermék kibontja a beállítási értékeket és hajlítási beállítási értékeket.

2. Állítsa be a késztermék sorjainak irányát és gördülési irányát.

3. Állítsa be a kibontott diagram (három nézet).

4. Állítsa be a mérnöki szerkezeti ábrát.

5. Megvitatási találkozó az új penészmérnöki struktúráról.

6. Szétszereljük az alkatrészeket és húzzuk le.

7. Korrektúra és rajz.

A különböző anyagok közötti rések kialakítása:

1. A sárgaréz nyírási rése (C2680) 4% (anyagvastagság 0,04 = egyoldalú résméret).

2. A foszfor réz nyírási rése (C5191 / C5210) 5% (anyagvastagság 0,05 = egyoldalú résméret).

3. A nyugati fehértábla nyírási rése (C7701/C7521) 5% (anyagvastagság 0,05 = egyoldalú résméret).

4. Az SPCC / SPCE nyírási rése 4% (anyagvastagság 0,04 = egyoldalú résméret).

5. A rozsdamentes acél (SUS) nyírási rése 4% (anyagvastagság 0,04 = egyoldalú résméret).

6. Az alumínium nyírási rése 2% (anyagvastagság 0,02 = egyoldalú résméret).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque