Rövid bemutató és iparági áttekintés a lemezekről:

Az autóipar, a kommunikáció, az informatika és a napi hardvergyártás fejlődésével a lemezfeldolgozás egyre népszerűbbé vált, és a lemezfeldolgozás megértése egyre szükségessé vált.

(2) A fémlemezek, profilok és csövek manuális vagy mechanikus készítésének működése bizonyos alakú, méretű és pontosságú részekké történő készítését lemezfeldolgozásnak nevezik; Széles körben használják a szellőző, légkondicionáló csatornák és alkatrészeik gyártásában.

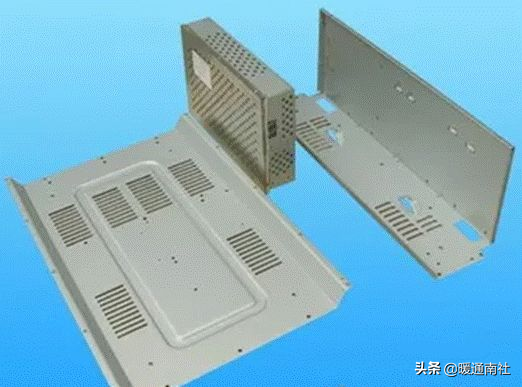

3. A lemezalkatrészek többnyire fémlemezekből és csőszerelvényekből készülnek. Könnyű súlyuk, nagy szilárdságuk és merevségük miatt az alak önkényesen összetett, alacsony anyagfogyasztás, nincs szükség mechanikai feldolgozásra és sima felületre, széles körben használják a mindennapi életben és az ipari gyártásban, mint például hordók, medencék, szellőzőcsatornák, anyagszállító csövek, autóburkolat feldolgozás stb.

4. A fémlemezfeldolgozás általában olyan módszerekre utal, mint a nyírás, hajlítás, hengerlés és forgatás formázás. Általánosságban elmondható, hogy a formák használatának folyamata a különböző deformációs folyamatok elvégzéséhez lemezbélyegzésnek hívják, míg a lemezek manuális vagy mechanikus formázásának folyamatát lemezfeldolgozásnak hívják.

Lemezanyag:

Elektrolitikus lemezek: SECC (N) (ujjlenyomat ellenálló lemez), SECC (P), DX1, DX2, SECD (stretch lemez). Anyag keménysége: HRB50 +-5, húzólemez: HRB32 ~ 37

2. hidegen hengerelt lemezek: SPCC, SPCD (stretch lemez), 08F, 20, 25, Q235-A, CRS. Anyagkeménység: HRB50 +-5, húzólemez: HRB32 ~ 37.

3. Alumínium lemez; AL, AL (1035), AL (6063), AL (5052), stb.

4. rozsdamentes acél lemezek: SUS, SUS301 (302303304), 2Cr13, 1Cr18Ni9Ti, stb.

5. Egyéb gyakran használt anyagok közé tartozik: tiszta rézlemezek (T1, T2), melegen hengerelt lemezek, rugóacéllemezek, alumínium horganyzott lemezek, alumínium profilok stb.

Lemezfeldolgozási technológia:

A lemezfeldolgozási technológia alapvetően a következőkre osztható: jelölés, vágás, hajtogatás, hengerlés (hajlítás), hajlítás, harapás vagy hegesztés, karima gyártás és karima telepítési folyamatok. Ez a szakasz elsősorban olyan folyamatokat mutat be, mint a jelölés, hengerlés, hajtogatás, harapás és hajlítás.

(1) Vonal rajzolása

1. A legtöbb lemezalkatrész lapos fémlemezből készül, ezért a lemezalkatrészek tényleges felületi méreteit sík alakba kell húzni a fémlemezen, amelyet kibontó rajznak neveznek.

2. Az alkotóelemek felületének kibontakozó tulajdonságai szerint két típus létezik: bővíthető felületek és nem bővíthető felületek.

3. Az alkatrész felülete sík felületen teljesen sík lehet, szakadás vagy ráncos nélkül, és ezt a típusú felületet bevethető felületnek nevezik. A síkok, hengerek és kúpok a bevethető felületekhez tartoznak. Ha egy rész felületét nem lehet természetesen laposítani és sík felületre terjeszteni, akkor azt észrevehetetlen felületnek nevezzük, mint például egy gömb felülete, egy körkörös gyűrű és egy spirális felület, amely csak körülbelül bontható ki.

(2) Lemezfeldolgozási módszer

1. vágás: A vágás az anyagok kibontakozásának megfelelően a kívánt alakba történő vágása. Az anyagok vágására számos módszer létezik, amelyek a szerszámgép típusának és működési elvének megfelelően vágásra, lyukasztásra és lézervágásra oszthatók.

1.1 Vágás - Használjon vágógépet a kívánt alakot. A pontosság elérheti a 0,2 mm-t vagy annál magasabbat, főleg csíkok vágására vagy tiszta anyagok vágására használják.

1.2 Lyukasztás és vágás - Használjon CNC lyukasztógépet (NC) vagy normál lyukasztógépet a vágáshoz. Mindkét vágási módszer 0,1 mm-nél nagyobb pontosságot érhet el, de az előbbi vágási jelekkel és viszonylag alacsony hatékonysággal rendelkezik a vágás során, míg az utóbbi nagy hatékonysággal, de magas egyszeri költséggel rendelkezik, így alkalmas nagyszabású gyártásra.

1.2.1 A CNC lyukasztógépek felső és alsó öntőformákat használnak az anyag rögzítésére a vágás során, és a munkaasztal mozgatására, hogy lyukassza és vágja a lemezt, előállítva a munkadarab kívánt formáját. Főleg két típusú CNC lyukasztó gép létezik: Tailifu és AMADA.

1.2.2 A normál lyukasztó prés a felső és alsó formák mozgását használja az anyag kívánt formáját leejtő szerszámmal. A szokásos lyukasztógépeket általában egy nyírógéppel kell párosítani a kívánt alak kiütéséhez, azaz a nyírógéppel történő vágása után a lyukasztógép ki tudja lyukasztani a kívánt anyag alakját.

1.3 Lézervágás - lézervágó berendezések segítségével folyamatosan vágja a lemezt, hogy elérje az anyag kívánt formáját. Jellemzője a nagy pontosság és a nagyon összetett formájú alkatrészek feldolgozásának képessége, de a feldolgozási költség viszonylag magas.

(2) Alakítás:

A lemezformázás a lemezfeldolgozás egyik legfontosabb feldolgozási módja. A formázás két típusra osztható: kézi formázás és gépi formázás. A kézi formázást gyakran kiegészítő feldolgozási vagy befejező munkaként használják, és ritkán alkalmazzák. Azonban egyes összetett formájú vagy deformációra hajlamos anyagok feldolgozásakor a kézi formázás továbbra is elengedhetetlen. A kézi formázás egyszerű rögzítőelemekkel és jiggekkel történik. Elsősorban a következő módszereket használják: hajlítás, szélezés, vágás, ívelés, curling és alakítás.

Itt elsősorban gépi formázásról beszélünk: hajlítási formázásról, bélyegzési formázásról.

2.1 Hajlítás formázás - A felső és alsó formákat külön rögzítse az összecsukható ágy felső és alsó munkapadjaira, szervomotorokat használjon a munkapadok relatív mozgásának továbbítására és hajtására, és kombinálja a felső és alsó formák formáit a lemez hajlításának eléréséhez. A hajlítás formázási pontossága elérheti a 0,1 mm-t.

2.2 Bélyegzés formázás - A motoros lendkerék által generált teljesítmény felhasználásával a felső formák meghajtására, a felső és alsó formák relatív formájával kombinálva a lemez deformálódik, hogy elérje az alkatrészek feldolgozását és formázását. A bélyegzés formázásának pontossága elérheti a 0,1 mm-t. A lyukasztógépek szokásos lyukasztógépekre és nagy sebességű lyukasztógépekre oszthatók.

3. Fémlemezek csatlakoztatása

A szellőzőcsatornák és fémlemezekből készült alkatrészek olyan módszerekkel csatlakoztathatók, mint a harapócsatlakozás, a szegecscsatlakozás, a hegesztés stb. Ez a rész főleg harapási kapcsolatokat mutat be.

Hajtsa össze és harapja össze két darab lemez szélét (vagy egy darab anyag mindkét oldalát) és nyomja szorosan egymáshoz. Ezt a csatlakozási módszert harapásnak nevezik. A lemezcsatlakozás a különböző alkatrészek bizonyos módon történő összekapcsolásának folyamata a kívánt termék elérése érdekében. A lemezcsatlakozások hegesztésre, szegecselésre, menetes csatlakozásokra stb.

(1) Bite connection

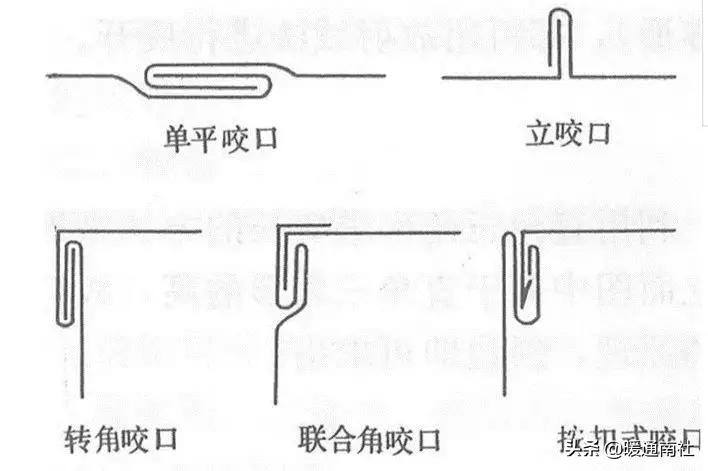

1. A harapások típusai

Sarok harapás és csat stílus

2. Harapás alkalmazása

A különböző típusú harapásokat elsősorban a következő területeken használják:

(1) Az egyetlen lapos harapást a deszkák varrásainak, a csatornák vagy alkatrészek hosszanti záróvarrásainak összefogására használják.

(2) Az egyszeri harapást kör alakú kanyarokhoz, előre és hátra kanyarokhoz és a légcsatornák vízszintes varrásaihoz használják.

(3) A sarokharapást, az ízületi sarokharapást és a snap on harapást a téglalap alakú csatornák vagy alkatrészek hosszanti zárócsatlakozásaihoz és téglalap alakú könyökéhez, valamint a pólók sarokcsatlakozásaihoz használják.

(2) Harapásszélesség és támogatás

A harapás szélessége a csőszerelvények vastagságától függ, amint azt a 8-1. táblázatban látható.

A harapási támogatás mérete a harapási szélességgel, az átfedő rétegekkel és az alkalmazott gépekkel függ össze.

2. Egyetlen lapos harapás, egyetlen függőleges harapás és sarokharapás esetén az egyik táblán maradt mennyiség megegyezik a harapás szélességével, míg a másik táblán maradt mennyiség kétszerese a harapás szélességének, ezért a harapás visszatartása egyenlő a harapás szélességének háromszorosával.

Az ízületi sarokharapás esetén hagyjuk az egyik táblán a harapás szélességével megegyező mennyiséget, a másik táblán pedig a harapás szélességének háromszorosát, ami a harapás szélességének négyszeresét eredményezi.

4. A harapási támogatást szükség szerint a deszka mindkét oldalán kell hagyni.

A harapásokat manuálisan vagy mechanikusan lehet elvégezni.

1. Kézi harapás

A kézi harapási folyamat a következő:

(1) Az egyetlen lapos harapás feldolgozása (az alábbi ábrán látható) magában foglalja egy előre húzott varráshajlító vonalakkal ellátott lemezt a csatornaacélra, a varráshajlító vonalakat a csatornaacél széleivel igazítva

(1) A harapógépek közé tartoznak lineáris harapógépek és könyökharapógépek, amelyek képesek befejezni a négyzet, téglalap alakú, kör alakú csövek, könyökök, tee és változó átmérőjű csövek harapását. A harapás alakja pontos, a felület sík, a méret állandó, és a termelékenység magas.

(2) A mechanikus harapás képzésének folyamata a lemezt több pár különböző horonyalakú forgó görgőn keresztül kell áthaladni, fokozatosan megváltoztatva a lemez élének görbületét kicsiről nagyra, és fokozatosan kialakítja.

(3) Amikor kör alakú légcsatornákat készítenek lemezből, meg kell tekerni és hajlítani a lemezt. Téglalap alakú csatornák készítésénél a lemez négyzetét össze kell hajtani.

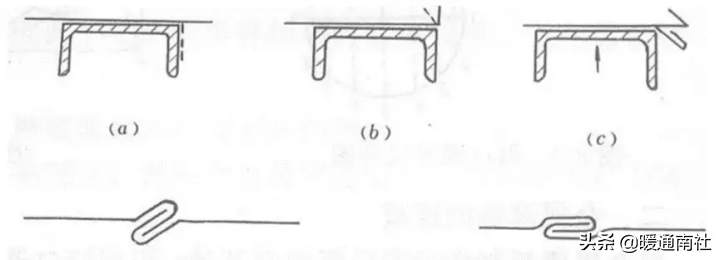

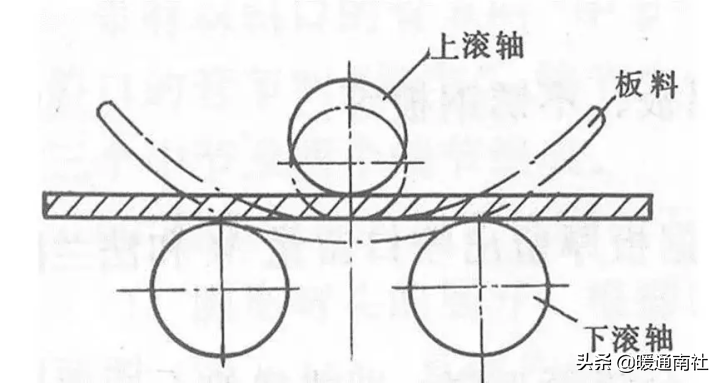

A lemez forgó görgőn keresztüli hajlításának módszerét gördülésnek nevezik, más néven kerekítésnek.

1. Alapelv: A gördülés és hajlítás alapelve az ábrán látható. A lemezt az alsó hengerre helyezik, és a felső és alsó hengerek közötti távolság beállítható. Ha a távolság kisebb, mint a lemez vastagsága, a lemez hajlítani fog, amit kompressziós hajlításnak neveznek. Ha folyamatosan hengerelt, a lemez sima görbületet képez a hengerelt tartományon belül (de a lemez két vége még mindig egyenes a hengerelés képtelensége miatt, és el kell távolítani az alkatrész kialakításakor). Tehát a gördülés lényege a folyamatos hajlítás.

3.1 A hegesztés osztható: CO2 hegesztés, Ar hegesztés, ellenállás hegesztés stb.

3.1.1 CO2 hegesztési feldolgozás elve: Védőgáz (CO2) használata a levegő és az olvadt fém mechanikus izolálására, megakadályozva az olvadt fém oxidációját és nitridálását. Elsősorban vas anyagok hegesztésére használják. Jellemzők: szilárd csatlakozás és jó tömítési teljesítmény. Hátrányok: könnyű deformáció hegesztés során A CO2 hegesztőberendezések elsősorban robot CO2 hegesztőgépekre és manuális CO2 hegesztőgépekre oszlanak.

3.1.2 Az Ar ívhegesztést elsősorban alumínium és rozsdamentes acél anyagok hegesztésére használják, feldolgozási elve és előnyei és hátrányai megegyeznek a CO2-vel, és a berendezést robothegesztésre és kézi hegesztésre is osztják.

3.1.3 Az ellenállási hegesztés működési elve: A hegesztődarabon áthaladó áram által generált ellenállási hő felhasználásával a hegesztődarabot megolvasztják és felmelegítik a hegesztődarabok összekapcsolásához A berendezés elsősorban a Songxing sorozatot, a Qilong sorozatot stb.

3.2 A szegecselés a következőkre osztható: nyomásszegecselés és szegecscsatlakozás stb. A közös szegecselő berendezések magukban foglalják a szegecselő gépeket, a szegecselőpisztolyokat és a POP szegecselőpisztolyokat.

3.2.1 A szegecselési csatlakozás az a folyamat, hogy a csavarokat és anyákat a munkadarabba nyomjuk, hogy meneteken keresztül csatlakoztathassuk más alkatrészekhez.

3.2.2 A szegecscsatlakozás a szegecsek használata két alkatrész összehúzására és szegecselésére.

Felületkezelés:

A felületkezelés díszítő és védő hatásait a termékfelületeken számos iparág ismeri fel. A lemeziparban a gyakran használt felületkezelési módszerek közé tartozik az galvanizálás, a permetezés és egyéb felületkezelési módszerek.

1. galvanizálás oszlik: horganyzás (színes cink, fehér cink, kék cink, fekete cink), nikkel bevonat, krómozás, stb;

A fő funkció egy védőréteg kialakítása az anyag felületén, amely védő és dekoratív szerepet játszik;

2. A permetezési festés két típusra oszlik: permetezési festés és por permetezés. Az anyag előkezelése után a bevonatot permetezőpisztollyal és gázzal permetezik a munkadarab felületére, bevonatot képezve a munkadarab felületén. Szárítás után védőszerepet játszik;

Kézzel készített hajlítócső

Nem hajlító berendezések vagy egydarabos kis tételű gyártás esetén a hajlítások száma kicsi, ami gazdaságtalan hajlítóformák készítése. Ebben az esetben manuális hajlítást használnak. A kézi hajlítás fő folyamatai közé tartozik a homoktöltés, a jelölés, a fűtés és a hajlítás.

(1) Homoktöltéssel ellátott csövek manuális hajlításakor a következő fő módszereket alkalmazzák az acélcsőszakasz deformációjának megakadályozására: a cső töltőanyagokkal történő feltöltése (például kvarc homok, gyanta és alacsony olvadáspontú ötvözetek). Nagyobb átmérőjű acélcsövekhez általában homokot használnak. Homoktöltés előtt csatlakoztassa az acélcső egyik végét egy kúpos fadugóval. A fából készült dugóval van egy levegőkimeneti lyuk, amely lehetővé teszi, hogy a cső belsejében lévő levegő szabadon szabaduljon, ha melegít és kiterjed. Homoktöltés után csatlakoztassa a cső másik végét is egy fadugóval. Az acélcsőbe betöltött homoknak tisztának, száraznak és szorosnak kell lennie.

Nagyobb átmérőjű acélcsövek esetében, ha kényelmetlen fa dugók használata, acél dugólemezek használhatók.

(2) Rajzoljon egy vonalat az acélcső fűtési hosszának meghatározására

(3) A fűtés faszén, koksz, széngáz vagy nehézolaj használatával végezhető üzemanyagként. A fűtésnek lassúnak és egyenletesnek kell lennie, és a közönséges szénacél fűtési hőmérséklete általában 1050 ℃. A hideghajlítást rozsdamentes acél és ötvözött acél csövekhez használják.

(4) A hajlított és fűtött acélcső kézi hajlítóberendezésre hajlítható.

Maghajlítócső

A mag hajlított cső olyan típusú cső, amelyet egy csőhajlító gép magtengelyével hajlítanak vissza. A magtengely funkciója, hogy megakadályozza a keresztmetszet deformációját, amikor a cső hajlított. A magtengelyek formái közé tartozik a kerek fej, hegyes fej, kanál alakú, egyirányú csukló, univerzális csukló és rugalmas tengely.

A hajlított magcső minősége a csőbe nyúló magtengely alakjától, méretétől és helyzetétől függ.

Mag nélküli hajlítócső

A mag nélküli hajlítócső az acélcsőszakasz deformációjának ellenőrzésére szolgáló módszer egy hajlítógépen fordított deformációs módszerrel, amely bizonyos mennyiségű fordított deformációt okoz az acélcsőre, mielőtt belépne a hajlítási deformációs zónába, így az acélcső külső oldala kifelé áll, hogy eltolódjon vagy csökkentse az acélcsőszakasz deformációját hajlítás során, biztosítva ezzel a hajlított cső minőségét.

A magmentes hajlított csöveket széles körben használják. Ha az acélcső hajlítási sugara nagyobb, mint a cső átmérője 1,5-szerese, általában mag nélküli hajlításokat használnak. A hajlított csövek csak nagyobb átmérőjű és vékonyabb falvastagságú acélcsövekhez használhatók.

Ezenkívül vannak módszerek a csövek hajlítására, mint például a csúcsnyomás hajlítás, a közepes frekvenciájú hajlítás, a lánghajlítás és az extrudálás hajlítás.

Acélcső

Kétféle acélcsövek léteznek: varrat nélküli acélcsövek és hegesztett acélcsövek.

(1) Varrat nélküli acélcső

A varratmentes acélcsövek melegen hengerelt csövekre, hidegen húzott csövekre, extrudált csövekre stb. A keresztmetszet alakja szerint két típus létezik: kör és szabálytalan acélcsövek közé tartozik a négyzet, ovális, háromszög alakú, csillag alakú stb. A különböző célok szerint vannak vastag falú és vékony falú csövek, és a vékony falú csöveket általában használják lemezalkatrészekhez.

(2) Hegesztett acélcső

A hegesztett acélcső, más néven hegesztett acélcső, acélcsíkok hegesztésével készül, és két típusban kapható: horganyzott és nem horganyzott, az előbbit fehér vas csőnek, az utóbbit fekete vas csőnek hívják.

Az acélcsövek specifikációit metrikus rendszerben külső átmérőként és falvastagságként, a birodalmi rendszerben pedig belső átmérőként fejezzük ki.

Az acélcsövek méretjelölési módszere: külső átmérő, falvastagság és hossz, például D6010600 cső

A lemezalkatrészek csatlakoztatási módja:

A lemezalkatrészek számos alkatrészből állnak, amelyeket bizonyos módon össze kell kapcsolni a teljes termék kialakításához. A leggyakrabban használt csatlakozási módszerek közé tartozik a hegesztés, a szegecselés, a menetes csatlakozás és a tágulási csatlakozás. Az acélcsövek közötti kapcsolat a fent említett módszereket is alkalmazza. Hegesztés, szegecselés és menetes csatlakozások tekintetében

A tágulási csatlakozás olyan csatlakozási módszer, amely acélcsövek és csőlemezek deformációját használja a tömítés és rögzítés eléréséhez. Mechanikai, robbanásveszélyes és hidraulikus módszerekkel bővítheti az acélcső átmérőjét, ami az acélcső műanyag deformációját és a csőlemez lyuk falának rugalmas deformációját okozza. A csőlemez lyuk falának visszapattanásával radiális nyomást gyakorol az acélcsőre, az acélcső és a csőlemez közötti csatlakozás megfelelő tágulási szilárdsággal rendelkezik (húzóerővel), biztosítva, hogy az acélcső ne húzza ki a csőlyukat, amikor a csatlakozás működik (erő alatt). Ugyanakkor jó tömítési szilárdsággal (nyomásállósággal) is rendelkeznie kell, hogy biztosítsa, hogy a berendezés belsejében lévő közeg ne szivárogjon ki az ízületből üzemi nyomás alatt.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque