① Bevezetés a G32 megmunkálási végfelület menetekbe:

Áttekintés: A végfelületi menetek többnyire téglalap alakú menetek, és az eszterga önközpontosító tokmánya (tárcsaszál) ezt a szerkezetet használja. Az ilyen típusú szálak nem rendelkeznek konkrét kód megjegyzéssel, általában szövegjegyzéssel.

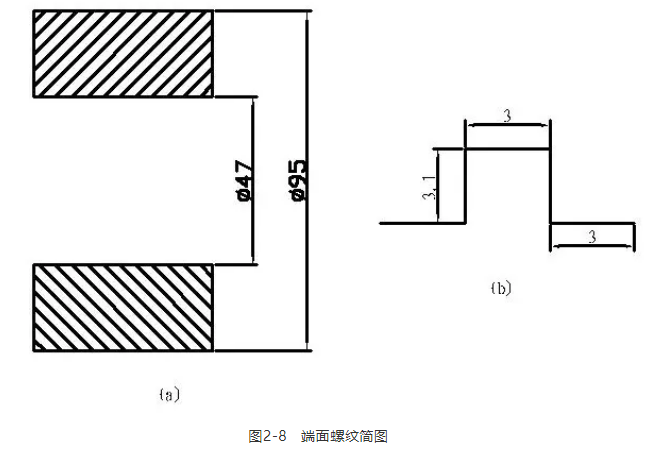

A 2-8. ábra a végfelület menetének vázlati ábrája

Az (a) ábra a végfelületi menet teljes szerkezetének vázlati ábrája, a (b) ábra pedig a végfelületi menet részleges megnövelése. Meghatározzuk, hogy ha a menetmélység kisebb mint 5 mm, további 0,1 mm-t kell hozzáadni.

A végfelület menetforgási irányának meghatározása:

A főorsó előre fordulása esetén a kívülről belülről jobbkezes (az óramutató járásával megegyező irányban) fordítva balkezes menet (az óramutató járásával ellentétes irányban).

Utasítás formátuma: G32 X-F_ (X a vágási végpont koordinátája, F a menet vezetéke)

Program utasítás (csak a végfelület menetes része)

G99 M3 S500 T0202; (Résvágó B=3 mm)

G0 X100 M8;

Z-0,5;

G32 X40 F3,0;

G0 Z3;

X100;

Z-0,7;

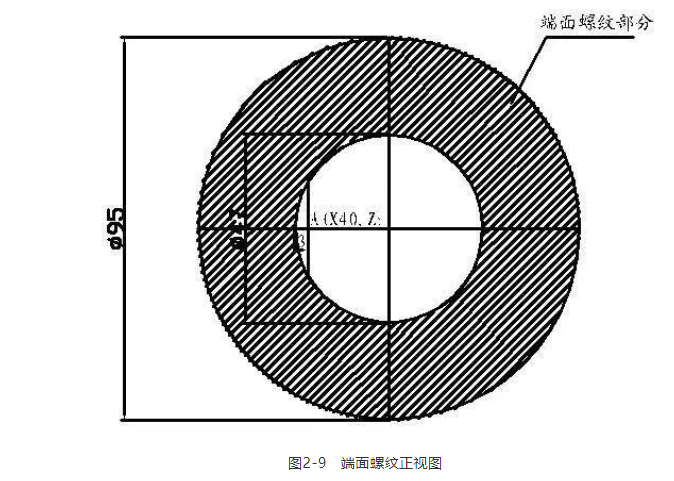

G32 X40. (figyelembe véve a pengeszélességi ábrát 2–9) F3.0;

G0 Z3;

X100;

Z-1.0;

G32 X40 F3,0;

G0 Z3;

X100;

Z-1.5;

G32 X40 F3,0;

G0 Z3;

X100;

Z-2.0;

G32 X40 F3,0;

G0 Z3;

X100;

Z-2.5;

G32 X40 F3,0;

G0 Z3;

X100;

Z-3.1;

G32 X40 F3,0;

G0 Z90;

M5;

M30;

Megjegyzés: A pozíciónak ezekben az időpontokban egyenletesnek kell lennie.

② Bevezetés a változó pitch menet feldolgozásába

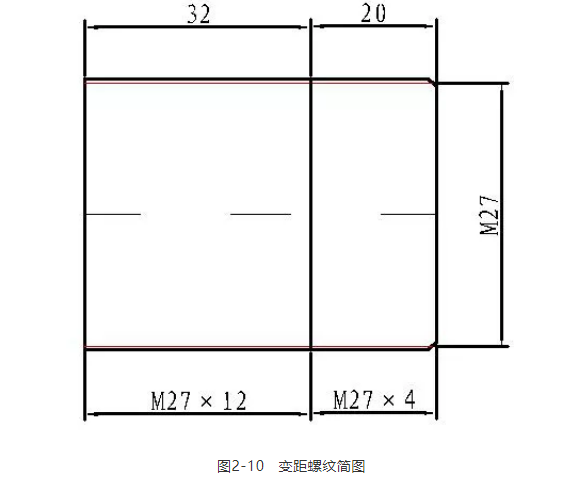

Néhány hazai CNC rendszer, mint például a Guangzhou CNC (GSK), G32 utasításokat használ a változó emeletű menetek megmunkálásakor. A 2–10. ábrán látható módon:

2–10. ábra A változó hangsúlyú menet vázlati ábrája

Numerikus számítás:

Az M274 fogmagassága (átmérő értéke) 1,34=5,2 mm;

Az M2712 fogmagassága (átmérő értéke) 1,312 = 15,6 mm;

A fogmagasság a minimális fogmagasságon alapul:

Tehát a kisebb átmérő 27-5,2 = 21,8 mm.

A változó hangsúlyú menetek forgatásakor az orsó sebességét a legnagyobb menetesség határozza meg (P=12).

Program utasítás (csak szálas szakasz)

G99 M3 S200 T0202;

G0 X30;

Z3;

X26;

G32 Z-20 F4,0;

G32 Z-56 F12;

G0 X30;

Z3;

X25,6;

G32 Z-20 F4,0;

G32 Z-56 F12;

;

G32 X30;

Z3;

X21,8;

G32 Z-20 F4;

G32 Z-56 F12;

G0 X30;

Z90;

M5;

M30;

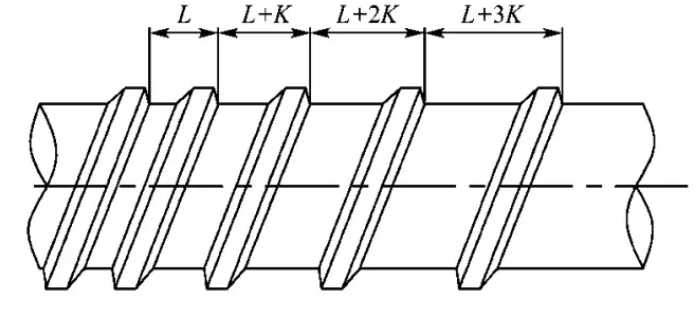

Az úgynevezett változó magasságú szál egy megadott F referenciamagasságértékre utal, amely a bemetszett száltól kezdődik, majd minden másik magasságkülönbséget K (növekedés vagy csökkenés) generál.

Néhány importált CNC rendszerben, mint például a FANUC, van egy speciális G34 utasítás a változó osztású menetek megmunkálására.

Utasítás formátuma: G34 X_Z_F_K_;

Közülük X és Z a menet végpontjai, F a vezeték a hosszú tengely irányában a kiindulási pontnál, K a vezeték növekedése és csökkenése orsónként, és a K érték parancssortartománya 0,0001-500,000mm, amint azt az alábbi ábrán látható.

Például a kezdővezeték 5mm, a vezeték lépése 1mm, a menet hossza 50mm, és a program G34 Z-50 F5. K1.

② Többszálas szálak feldolgozása

A többsoros meneteket általában átvitelhez használják, és egyenes menetek. A többsoros menetek CNC megmunkálását G92 segítségével lehet elvégezni. Az importált szerszámgépek támogatják a G32 utasításokat a többsoros menetek megmunkálására, a G76 utasításokat pedig többsoros menetek megmunkálására is használhatók (amint azt később tárgyaltuk).

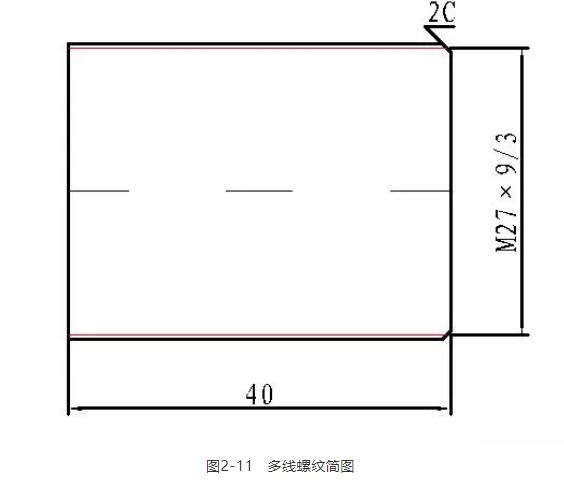

A G92 szubrutinokat hív fel többmenetes megmunkálás feldolgozására a 2-11. ábra szerint.

Az ábrán feltüntetett jelentés: M279/3

Közülük M27 a névleges átmérő, 9 a menetvezeték, 3 pedig a hangsúly.

Mert: lead = pitch vonalak száma, ezért: ez egy három huzalos menet.

Numerikus számítás:

Nagy átmérő = 27-0,133 = 26,61 mm;

Kis átmérő = 27-1,33 = 23,1 mm;

Program utasítás (csak szálas szakasz)

alprogram (O0046)

G92 X26 Z-40 F9;

X25,7;

X25,4;

X25,2;

X25,0;

;

X23.1;

M99;

főprogram

G99 M3 S700 T0202;

G0 X30 M8;

Z3;

M98 P0046;

G0 X30;

Z6;

M98 P0046;

G0 X30;

Z9;

M98 P0046;

G0 Z90;

M5;

M30;

Z3. Z6. Z9. Pozíciónként egy fokozat növelése (P=3)

Egyes rendszerek támogatják a G32-es megmunkálást változtatható menetek esetében

Utasítás formátuma: G32 X_Z_F_Q_;

Ahol X és Z a menet végpontjai, F a menetvezeték, és Q a menet kiindulási szöge. A növekedés 0,001, tizedesjegy nem adható meg; Ha dupla menet feldolgozása és a megfelelő elmozdulás 180, adja meg a Q180000-t

A Q kiindulási szög nem modális érték, és minden alkalommal meg kell adni, különben a rendszer 0-nak tekinti.

A többmenetes megmunkálás hatékony a G32, G34, G92 és G76 utasításokhoz.

② Trapéz szálak feldolgozása

CNC eszterga esetén a G76 menetvágási ciklus utasításai használhatók trapéz menetek megmunkálására olyan módszerekkel, mint például ferde és fokozatos vágás, de vannak bizonyos technikai nehézségek. Ezért a hosszú távú gyakorlati tapasztalatok alapján a programozási adatok pontos számításait empirikus képletek segítségével dolgoztuk ki. A G32 menetvágási utasítások alkalmazásával és a szubrutinok hívásával, valamint a szubrutinokban ügyesen beállított megmunkálási módszerek segítségével a minősített trapéz menetek biztonságosan és megbízhatóan feldolgozhatók.

Programozási és megmunkálási készségek elemzése:

(1) A penge csiszolásakor ügyeljen arra, hogy az esztergáló szerszám forgácsolóélének szöge összhangban legyen a fogalakú szöggel, és a forgácsolóél szélességének kisebbnek kell lennie, mint a horonyalj szélessége.

(2) Az esztergálási folyamat során próbálja meg elég nagyobbá tenni a fogak közötti rést ahhoz, hogy az esztergáló szerszám egyetlen forgácsolóélével egyenletesen eltávolítsa a forgácsokat. Javasoljuk, hogy 1,7 mm-es trapéz menethornyú alsó szélessége 5 mm-es magassággal és 1,2-1,4 mm-es élesített pengével rendelkezzen. A túlzott pengéhegy a pengéhegy és a fogoldal közötti rés túl kicsi lesz, ami megnehezíti a törmelékek eltávolítását és hajlamos a vágásra; A túl kicsi szerszámhús csökkentheti a szerszámhús merevségét, ami könnyen rezgést okozhat, és rossz megmunkálási felület érdességét eredményezheti, ami megnehezíti a pontosság szabályozását.

(3) A menet elfordítása előtt figyeljen az esztergáló szerszám pozíciójára. A szerszámhúgtól a fogtetejéig való távolságnak nagyobbnak kell lennie, mint h. Ha kisebb, mint a h fogmagasság, akkor súrlódást okoz a szerszámhúg és a menetfog teteje között a post menetezési szakaszban, ami hulladékot eredményez.

(4) Szubrutinok kifejlesztése és hívása, amelyek egyetlen szubrutint vagy több szubrutint használhatnak.

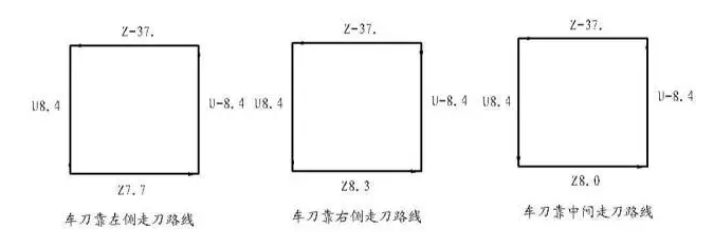

(1) Programozási adatok kiszámítása

(1) A vak = névleges átmérő + (0,5P + ac) 2+1 pozíciópont X értéke, ahol P a hangsúly, ac a fogcsúcs távolsága, és 0,5P + ac a fogmagasság. Az alábbi táblázatban látható módon válassza ki a foghegyrés értékét a méret alapján.

(2) Első vágási pont X érték, X = névleges átmérő - a felső és alsó részek átlagos eltérése -0,2

(3) Kis átmérő = névleges átmérő - (0.5P + ac) 2

(4) Feldolgozási addend=(az első vágási pont X-értéke - kisebb átmérő)/X-irányú adagolás mennyisége (átmérő érték)+1

(5) U=X értéke az üres pozíciópont - X értéke az első vágási pont.

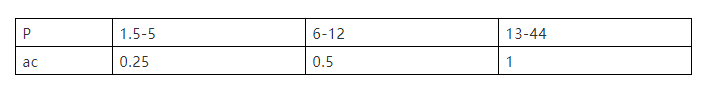

2. vágási útvonal: Általában a bal és jobb vágási módszert használják trapéz szálak feldolgozására, és a kis magasságú szálak durva esztergálásra, félprecíziós esztergálásra és precíziós esztergálásra oszthatók; A nagy sávokkal rendelkezők durva esztergálásra, félig durva esztergálásra, félig precíziós esztergálásra és precíziós esztergálásra oszthatók. A bal és jobb vágási módszer alkalmazásával, amikor egyszer hívja a szubrutint, az esztergáló szerszám belép a vágási mélységbe, és az egyik szerszám balra fordítása után egy rést jobbra mozgat, majd egy másik szerszámot fordít. Amikor ismét hívja a szubrutint, az esztergáló szerszám belép egy másik vágási mélységbe, és egy rést jobbra mozgat az egyik szerszám balra fordítása után, majd egy másik szerszámot elfordít, amíg el nem készül.

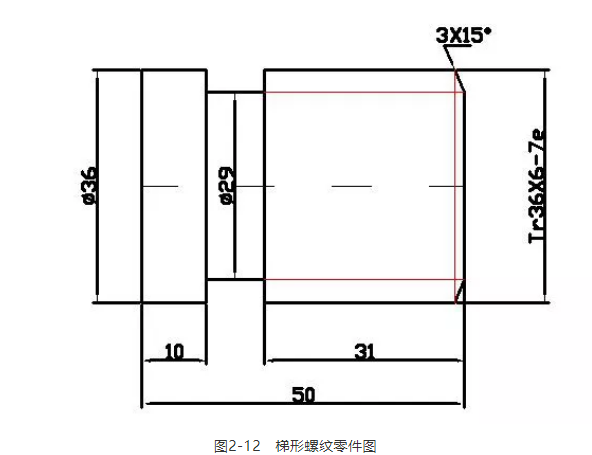

[Példa trapéz menetmegmunkálásra] Ahogy az alábbi ábrán látható, ez egy trapéz menetmegmunkáló alkatrész.

3. A trapéz menetek megmunkálására vonatkozó adatok kiszámítása

(1) Durva pozíciópont X érték

X=névleges átmérő+(0,5P+ac) 2+1=36+(0,56+0,5) 2+1=44

(2) Ellenőrizze a táblázatot a névleges átmérő felső és alsó eltérési értékeinek meghatározásához: a felső eltérés 0, az alsó eltérés -0,375, és az átlagos érték -0,2. Az első vágási pont X értéke 36-0,2-0,2 = 35,6

(3) Kis átmérő = névleges átmérő - (0,5P + ac) 2=36- (0,56 + 0,5) 2=29.

(4) Feldolgozási addend=(X-érték az első vágási pont - kisebb átmérő)/X-irányú adagolás mennyisége (átmérő érték)+1=(35,9-29)/0,1+1=67

(5) U=Durva pozíciópont X érték - Első vágási pont X érték = 44-35,6=8,4

4. Számítsa ki a trapéz menet méretét, és ellenőrizze a táblázatot a tűréshatár meghatározásához

Nagy átmérő D=36

A táblázat szerint a d tűrését d-0,5p=36-3=33-ként határozzuk meg, tehát d=33

Fogmagasság h=0,5p+ac=3,5

Kis átmérő d=d, közepes -2h=29

Korona szélessége f=0,336p=2,196

Fogalap szélessége w=0,366p 0,536a=2,196-0,268=1,928

A tapasztalatok alapján ésszerű trapéz menetet használni f = 1,5 mm szerszámhússzélességgel.

3,1 mm-es mérőrud segítségével mérjük meg a középső átmérőt, az M=d+4,864d-1,866p=36,88 mérési méretet és a tűrést (0-0,355) a középső átmérő tűrési zóna alapján, ami M=36,525-36,88

5. CNC programok írása

G99 M3 S300 T0101;

G0 X44 Z8; (44 az üres pozíciópont X értéke)

M8;

M98 P470002; (47 a durva megmunkáló szerszámok száma)

M98 P200003; (20 a precíziós megmunkáló szerszámok száma)

M9;

G0 X100 Z100;

M30

Durva megmunkálási alrutinok írása

O0002

G0 U-8.4; (8.4 az U-érték)

G32 Z-37 F6;

G0 U8.4;

Z7,7;

U-8.4;

G32 Z-37 F6;

G0 U8.4;

Z8.3;

U-8.4;

G32 U0 Z-37 F6;

G0 U8.3;

Z8;

M99;

Precíziós megmunkálási programok írása

O0003;

G0 U-8.4;

G32 Z-37 F6;

G0 U8.4;

Z7,9;

U-8.4;

G32 U0 Z-37 F6;

G0 U8.4;

Z8.1;

U-8.4;

G32 U0 Z-37 F6;

G0 U8.3;

Z8;

M99;

A fent említett munkadarab G92 szubrutinokkal is programozható.

főprogram

G00 X44 Z6; (A menetvágó gyorsan eléri az átmérőt) Φ 44mm-es végfelület külső 3mm)

M98 P60002; (Durva autó hívja O0002 szubrutint 6 alkalommal)

M98 P80003; (Félig durva autó hívja O0003 szubrutint 8 alkalommal)

M98 P80004; (Félig precíziós autó hívja a fő program O0004 subrutint 8 alkalommal)

M98 P80005; (Finom autó hívja O0005 szubrutint 8 alkalommal)

G0 X100 Z100; (A menetvágó gyorsan visszatér a program kiindulási pontjára)

O0002 (durva autó szubrutin)

G00 U-0,5; (Durva fordulás minden adagolási mélységgel)

M98 P0006; (Az alapvető szubrutin O0006)

M99; (A szubrutin véget ér és visszatér a fő programba)

O0003; (Félig durva autó szubrutin)

G00 U-0,3; (Félig durva esztergálás minden adagolási mélységgel)

M98 P0006; (Az alapvető szubrutin O0006)

M99; (A szubrutin véget ér és visszatér a fő programba)

O0004; (Félprecíziós autó szubrutin)

G0 U-0,15; (Félprecíziós esztergálás minden adagolási mélységgel)

M98 P0006; (Az alapvető szubrutin O0006)

M99; (A szubrutin véget ér és visszatér a fő programba)

O0005 (precíziós autó szubrutin)

G0 U-0,05; (Precíziós esztergálás minden adagolási mélységgel)

M98 P0006; (Az alapvető szubrutin O0006)

M99; (A szubrutin véget ér és visszatér a fő programba)

O0006 (Alapvető szubrutin)

G92 U-8 Z-37 F6; (A szál bal oldalának elfordítása)

G00 W0.43; (A menetes kés gyorsan mozog 0,43 mm, hogy elérje a jobb fog oldalát)

G92 U-8 Z-37 F6; (A menet jobb oldalának elfordítása)

G0 W-0,43; (Mozgás -0,43 mm, hogy visszatérjen a menet bal oldalán lévő tengelyi helyzetbe)

M99; (A szubrutin véget ér és visszatér a fő programba)

Figyelnénk rá, mielőtt elmegyünk? Minden nap frissítsük az UG programozási videókat.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque