A bélyegzési feldolgozás öntőformák használatát igényli, és sok ügyfél szeretne új termékeket fejleszteni, mert a becslés a későbbi szakaszban nem túl egyértelmű. Az ügyfelek nem akarnak túl sok pénzt befektetni, így a penészköltségek az a terület, ahol az ügyfelek különösen szeretnék megtakarítani a költségeket. A költségmegtakarítás olyan téma, amelyet bármely vállalkozás szeretne folytatni. Tehát, hogyan takaríthatja meg jobban a bélyegzési feldolgozás költségeit?

A bélyegzés feldolgozásának költségmegtakarítását elsősorban a következő szempontok tekintik meg:

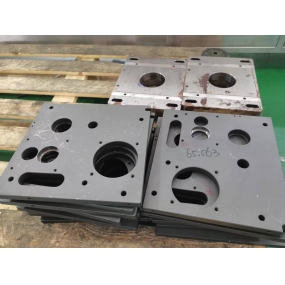

A hardver tekintetében a fémbélyegző alkatrészek gyárainak költségmegtakarítása elsősorban a penészanyagok kiválasztásában rejlik. A penészanyag vastagsága közvetlenül befolyásolja a penész élettartamát és költségét. A termékszerkezet szerint a penész lehető legnagyobb mértékben egyszerűsítse a penészköltségeket, egyszerűsítse a penészszerkezetet és a minősített termékeket.

Az egyik a penésztechnológia. Egy ésszerű penésztervezési folyamat megtakaríthatja a penészgyártási időt és megtakaríthatja a penészanyagokat.

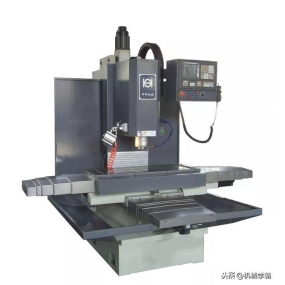

Annak érdekében, hogy biztosítsák a nagy szilárdságú lemezek képződését a préselési öntőformák gyártási folyamatában, általában elfogadják a kopási folyamatot, ami azt jelenti, hogy a kopást követő formázási módszer magas sikerességi aránnyal rendelkezik. Ráadásul a rajzoláshoz képest a kopási folyamat anyagkihasználási aránya magasabb, míg a mélyhúzási folyamat anyagkihasználási aránya viszonylag alacsonyabb, de könnyebb biztosítani a termékminőséget és lerövidíteni a hibakeresési ciklust. Ezért a pecsételési eljárás során figyelembe kell venni a tényleges helyzetet, és ki kell választani a legjobb folyamatot.

A második a penészanyagok többszörös felhasználása.

Számos bélyegzési folyamat még mindig sok hely áll rendelkezésre a termék befejezése után, és ugyanannak az anyagnak a kis részei előállíthatók egy beállított vágási folyamattal. Általánosságban elmondható, hogy a bal és jobb alkatrészek rögzítése, valamint az első, többszörös üregekkel végzett modellvizsgálat útján fejlesztett termékek általában szimmetrikusak. Amikor a penész által előállított bal és jobb részeknek csak növelniük kell a szimmetrikus részek méretét, az egyetlen darab méretét a penész, azaz az új folyamatforma alakját és méretét. Ily módon megtakaríthatjuk az irányító mechanizmusokat, csökkenthetjük a penész teljes súlyát, anyagokat takaríthatunk meg és költségeket takaríthatunk meg.

Harmadszor, a penésztervezés szempontjából a penészszerkezet egyszerűsítése kétségkívül a gyártási költségek megtakarításának fő aspektusa a bélyegzés feldolgozása során.

A penészszerkezet kialakításában általában vannak néhány penész alkatrészek, amelyek opcionálisak. Ezen a ponton eltávolíthatjuk a penészt anélkül, hogy befolyásolná annak használatát. Az opcionális anyagvastagság közvetlenül befolyásolja a penész élettartamát. A hardveres bélyegző gyárak általában 800000-szer igénylik az öntőformák élettartamát, de sok kis- és közepes méretű gyártásban a termékmennyiség nem érheti el az 500000-szer. Ezúttal a követelmények csökkenthetők a penészfal vastagságának megfelelő csökkentésével, ezáltal csökkentve a költségeket.

Túl sok tényező befolyásolja a bélyegzési feldolgozás költségeit, és a fémbélyegző alkatrészgyárak tényleges helyzete eltérő, így a penész tervezési szerkezetének követelményei is eltérőek. A penészszerkezet egyszerűsítése a bélyegzés feldolgozása és működése egyszerűvé és kényelmessé tétele érdekében kulcsfontosságú szempont a különböző hardveres bélyegző alkatrészgyárak számára.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque