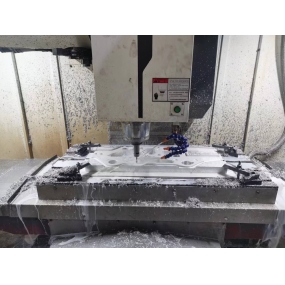

A vágószerszám funkciója, hogy a megnyújtott lemezt a folyamatgörbe mentén vágja, hogy elérje a kívánt élméret. A vágószerszámot a gyártási folyamat során a helyén kell elkészíteni, és ha a lemez nem megfelelően őrölt, különböző problémák fordulhatnak elő, mint például a lemez visszapattanás és deformáció.

A formák vágásának fő hátrányai a következők:

1. Burr: A bélyegzett termék keresztmetszetén hagyott éles sarkokra utal a lemezvágás során. A burkolatok elkerülhetetlenek, amikor a lemezt elválasztják, és nem lehet eltávolítani, de csak csökkenthetők. Ezért van egy bizonyos elfogadási elv a bélyegzett alkatrészekben lévő burkolatok hátránya, azaz a hossz nem haladhatja meg az anyagvastagság 1/3-át, és ez nem befolyásolhatja ennek a folyamatnak, a következő folyamatnak és a végfelhasználónak a biztonságát. A kopás előfordulásának oka: a vágópenge blokk aprítása; A konvex és konkáv szerszám élei közötti távolság nagy; Kis rések a konvex és konkáv penészszélek között, valamint a függőleges élek élvágása.

2. élvágás és lyukasztás deformáció: Ez a hátrány élvágás, lyukasztás utáni eltérítés, furat deformáció stb. A fő okokat a következőképpen elemezzük: a préselőmag nem megfelelő nyomóerője; A préselőmag és a vágóél közötti távolság túl nagy; Pengesérülés vagy ésszerűtlen rések. A hulladék nem csúszik le: Az élvágó penészhulladék kezelése nagyon fontos, mivel gyakran penészkárosodáshoz, alacsony termelési teljesítményhez és nagy biztonsági veszélyekhez vezet a hulladék kibocsátásának képtelensége és nehézsége miatt.

A fenti problémák okai elsősorban a következők: a hulladékkések ésszerűtlen kialakítása; A tolódeszka lejtője kicsi; A hulladék penge egy kis üres háttal rendelkezik; Szárítsa meg a forma más alkatrészeivel, például, hogy a szerszámszerelő csavarok csúszó irányban vannak-e.

4. anyagsalak károsodása: Az anyagsalak károsodásának problémáját az anyagsalak bevezetése okozza a későbbi folyamatba a penészvágás során, ami a munkadarab károsodását eredményezi. A károsodás gyakorisága magas, ami súlyosan befolyásolja a munkadarab minőségét és termelési teljesítményét. A súlyos károsodást igényel lemezfeldolgozásra, ami nagy panaszokat okoz a későbbi vevők részéről, és növeli a gyártási költségeket, csökkentve a teljes jármű piaci versenyképességét.

Az elsődleges ok az, hogy az OP20 vágóél közötti rés túl szoros, ami anyagextrudálást és salakot eredményez a vágási folyamat során; A vágóél túl mélyen van behelyezve, ami élvágást és anyagmaradékot eredményez; A penge hosszú távú kopása mágnesességhez vezet, ami miatt a salak ragaszkodik a munkadarabhoz; Maga a lemez anyagellenállása gyenge, ami anyagsalakhoz vezet.

Az élvágás bélyegzőformák hiányosságainak megnyilvánulásainak és mechanizmusainak megértése bizonyos mértékig irányíthatja a helyszíni gyártást. Csak a bélyegzett alkatrészek minőségének minősítését biztosító folyamatok ellenőrzésével tudunk minősített minőségű és vevőelismert termékeket gyártani.

Ez a cikk az EMAR Mold Co., Ltd.-től származik. További információkért kattintson a www.sjt-ic.com weboldalra,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque