Az autóalkatrészek felületi minősége intuitív módon tükrözi az alkatrészek felületén lévő mikro- és geometriai hibákat. Természetesen a felületi érdesség is fontos mutatója a reakciónak, amely fontos alapja az alkatrészek felületi minőségének vizsgálatának. A kiválasztás racionalitása közvetlenül befolyásolja a későbbi termékminőséget és élettartamát, beleértve a gyártási menedzsmentet is. A mechanikus alkatrészek felületi érdességének kiválasztásának módszerei elsősorban számítási, kísérleti és analógiai módszereket tartalmaznak.

A mechanikai alkatrészek tervezésénél széles körben alkalmazzák az analógia módszert. Ennek a módszernek a jellemzői az egyszerűség, a hatékonyság és a sebesség. Az analógia módszer alkalmazása elegendő referenciaanyagot igényel. A különböző mechanikai tervezési kézikönyvek most átfogó információkat és szakirodalmat nyújtanak. Ami fontosabb, az a felületi érdesség, amely megfelel a tűrési szintnek. Általában minél kisebb a mechanikai alkatrészek méretűrési követelménye, annál kisebb a mechanikai alkatrészek felületi érdessége. Általában bizonyos megfelelés van a mérettűrési követelményekkel rendelkező mechanikus alkatrészek tűréshatársági szintje és felületi érdességi értéke között.

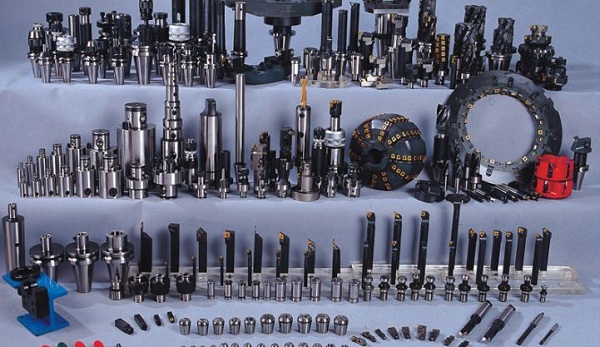

Jelenleg a gépi feldolgozóipar magasabb követelményeket támaszt elő a technológia fejlesztésére és a vágószerszámok használatára vonatkozóan. Ez nem csak hosszú élettartamot igényel, hanem alacsony szennyezést is igényel a vágás során. Kövesse az EMAR precíziós technológiát, hogy tekintse meg a vágószerszámok magas követelményeit, magas élettartamot és alacsony szennyezést a mechanikai feldolgozásban.

A CNC megmunkálás során a vágószerszámok követelményei elsősorban a következő szempontokban nyilvánulnak meg:

1. A technológia fejlesztésével a gépipar egyre magasabb követelményeket támaszt az anyagok felületi tulajdonságaira vonatkozóan, különösen az utóbbi években a különböző csapadéktachnológiák növekedésével, amelyek áttörést értek el a felületi technológia kutatásában és alkalmazásában. Ezek a technológiák nemcsak megfelelnek a mechanikai tulajdonságok követelményeinek, hanem bizonyítják képességeiket az elektromágneses, optikai elektronikai, hő, optikai, szupravezető és biológiai felületekhez kapcsolódó funkcionális anyagok területén;

2. A felületmérnöki tervezés nemcsak lehetővé teszi az alacsony költségű fémanyagok számára, hogy nagyobb előnyökkel rendelkezzenek a teljesítmény és esztétika szempontjából, hanem fontos eszközzé vált a különböző új bevonatok és vékonyfóliaanyagok számára is, amelyek nagy alkalmazási potenciállal rendelkeznek;

4. A mechanikus feldolgozóipar szintjének változása a szerszámvágásban szinte száraz vágás használatához vezetett. Ha a vágófolyadékot nem teljesen eltávolítják, javasolt csak rozsdagátlókat tartalmazni, szerves anyagtól függetlenül, ami jelentősen csökkentheti az újrahasznosítás költségeit;

5. A vágófolyadék csökkentése és kiküszöbölése által okozott néhány probléma megoldása érdekében a szerszám bevonatának nemcsak hosszabb élettartamot kell biztosítania a szerszámnak, hanem önkenő funkcióval is rendelkeznie kell;

6. A gyémánt bevonatok megjelenése jelentős előnyöket mutatott bizonyos anyagok mechanikai feldolgozásában, azonban a legutóbbi tanulmányok kimutatták, hogy az SP2 szerkezetű gyémántszerű bevonatok keménysége 20–40 GPa;

7. Nincs probléma a fekete fém katalitikus hatásával, súrlódási együtthatója nagyon alacsony és jó nedvességállósággal rendelkezik. Hűtőfolyadékkal vagy száraz vágással vágható, élettartama megduplázódik a bevonatlan késekhez képest. Nincs probléma az acélanyagok feldolgozásával, így nagy érdeklődést keltett a bevonat- és szerszámgyártók. Idővel ezeket az új gyémántszerű bevonatokat széles körben használják a vágási területen.

A fentiek rövid magyarázata a vágószerszámok követelményeinek mechanikus megmunkálásához. Shenzhen EMAR Precision Technology Co., Ltd. a nagy pontosságú CNC alkatrészek testreszabott feldolgozására és tömeggyártására összpontosít. Több mint 20 éves precíziós megmunkálási tapasztalattal az EMAR jobban bízik a repülési alkatrészek, autóalkatrészek, orvosi és kommunikációs alkatrészek feldolgozásában.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole