A precíziós megmunkálással foglalkozó vállalkozások számára egyértelművé kell tenni, hogy a folyamatspecifikáció a légi közlekedési alkatrészek feldolgozásának fő műszaki dokumentuma, amely meghatározza a nyersanyagok minősített alkatrészekké történő feldolgozásának folyamatát és összességét. Általában a folyamatspecifikációs folyamatdiagram tartalma tartalmazza a berendezések információit, a feldolgozási követelményeket és az üzemeltetési lépéseket.

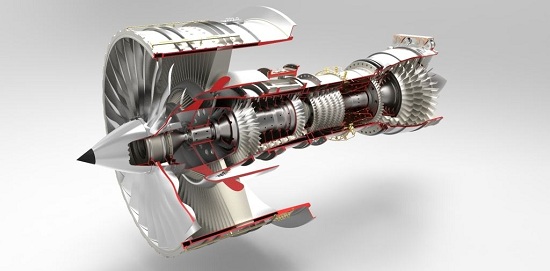

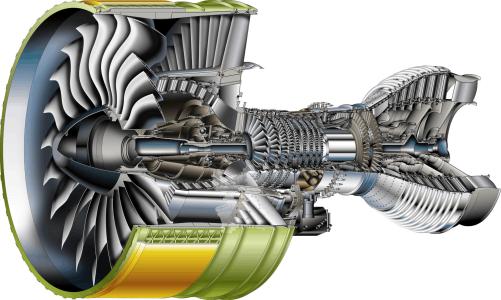

A légiközlekedési motorok frissítésével és iterációjával fokozatosan javul a motorok energiája és megbízhatósága. Egyetlen fényes kard több funkcióval rendelkezik, az alkatrészek szerkezete egyre bonyolultabbá válik. A tervezéshez szükséges precizitás is évről évre növekszik. A hagyományos folyamatspecifikációs modell már nem elegendő a motoralkatrészek tervezési követelményeinek, valamint a nagy hatékonyság, kiváló minőség és alacsony költségek gyártási igényeinek kielégítéséhez, valamint CNC megmunkálásra és információkezelésre sem alkalmas. Az új folyamatspecifikációs modellek feltárása és a jelenlegi folyamatspecifikációs helyzet javítása fontos kérdés, amelyet sok motoralkatrész feldolgozásának és műszaki személyzetnek figyelembe kell vennie.

1,Elemzés a komponens feldolgozási technológiai szabályozások jelenlegi állapotának elemzése

A hagyományos folyamatspecifikáció nagyon egyszerű, az üzemeltetési lépések nem eléggé részletesek. Számos bizonytalan tényező van, amelyek nem tudják jól irányítani az építőipari személyzetet. A különböző üzemeltetők különböző bevezetéseket mutatnak be a folyamatspecifikáció tartalmába. A termékminőség és a feldolgozás hatékonysága leginkább az üzemeltetőtől függ. A nemzetközi fejlett repülőgép-motor folyamatspecifikációs móddal összehasonlítva a hiány még mindig nyilvánvaló.

A folyamatspecifikációban minden egyes feldolgozási lépésnek megfelelő folyamatábrája van. A hagyományos folyamatábrázat viszonylag egyszerű. A folyamatábrázat főként tartalmazza az alkatrész feldolgozásának vázlati ábráját, a munka tartalmát, a befogóformák, vágószerszámok, mérőszerszámok számát, a feldolgozás után teljesítendő méreteket és műszaki követelményeket, valamint a meg kell jegyezni. Az esztergálási folyamatot például az 1. ábra az alkatrészesztergálási folyamat táblázata. A bal oldali vázlat a megmunkálási folyamat vázlatát mutatja, általában kétdimenziós nézetben. A vastag szilárd vonal a megmunkálandó felületet jelenti, a vékony szilárd vonal a megmunkálatlan felületet, és a nagybetűk A, B, C stb. jelentik az alkatrész pozíciós referenciáját, támasztófelületét, szorítófelületét vagy préselőfelületét. A vázlatos ábrán méretvonalakat használnak a megmunkált felület befejezése után biztosítandó méret- és pozíciótűrések jelzésére. Minden dimenziót és pozíciótűrést sorozatszámmal jelölnek. A jobb oldali feladattartalom oszlop általában három részből áll. Az első rész a megmunkálás előtti igazítási követelményekről szól. Általában a beállítóberendezésre van szükség az alkatrész felületének, radiális felületének és tengelyi felületének elhelyezéséhez, és meghatározza a legnagyobb megengedett kifutási értéket; A második az esztergálás tartalma ebben a folyamatban, amelyet általában a megmunkálási diagram sorozatszámainak megfelelő méretsorozatszámok jelenítenek meg; A harmadik az esztergálás utáni forma- és pozíciótűrések követelménye, amely megfelel a megmunkálási diagram sorozatszámának.

(1) Az eljárási előírások jelenlegi helyzete

A folyamatspecifikációban szereplő minden megmunkálási folyamat megfelelő folyamatábrával rendelkezik. A hagyományos folyamatábrázat viszonylag egyszerű. A folyamatábrázat elsősorban tartalmazza az alkatrészek megmunkálási sémáját és munkatartalmát, a rögzítéseket, öntőformákat, vágószerszámokat, mérőszerszámokat stb., a megmunkálás befejezése után teljesítendő méreteket és műszaki követelményeket, valamint azokat a kulcsfontosságú pontokat, amelyeket meg kell jegyezni.

2. A folyamatszabályok jelenlegi állapotának elemzése

1) Feldolgozás előtti előkészítési elemzés

A feldolgozás előtt a kezelők általában elolvassák a folyamatábrát. Ha CNC megmunkálási folyamatról van szó, akkor el kell olvasniuk a CNC lépéskártyát is. A munkavállalók a folyamatábrának megfelelően készítik elő a feldolgozóberendezéseket. A folyamatban használt általános feldolgozóberendezések esetében, mivel a legtöbb folyamatdokumentum nem rendelkezik egyértelmű rendelkezésekkel, a munkavállalók saját ismereteik és tapasztalataik alapján, valamint a gyártóműhely meglévő feldolgozóberendezéseinek körülményei alapján készülnek elő. A pontatlan szerszámfogyasztási statisztikák megnehezítik a gyártási tervek előkészítését és végrehajtását. Hasonlóképpen, amikor a munkavállalók mérőeszközöket választanak, az általuk alkalmazott mérési módszerek is pontatlanok lehetnek, és a kiválasztott mérőeszközök pontossága nem felel meg a mért méretek pontosságával, ami pontatlan mérési eredményeket eredményez.

2) Szerelvények és alkatrészek beszerelésének elemzése

Például a rögzítések és alkatrészek telepítésekor az alkatrészek tengelyének a lehető legjobban összhangban kell lennie a szerszámgép munkaasztalának forgási központjával, és az alkatrészek keresztmetszeti gépének a lehető legmerőlegesebbnek kell lennie a szerszámgép munkaasztalának forgási központjára annak érdekében, hogy biztosítsák az alkatrészek különböző felületei közötti kölcsönös pozíciókövetelményeket a feldolgozás után. A folyamatspecifikáció megköveteli, hogy az alkatrész belső lyukának kifolyása a feldolgozás előtt ne haladja meg a 0,05 mm-t. A tiszta pontkorrekció és a folyamatos korrekció hiánya miatt a munkavállalók pont-pont korrekciót vagy folyamatos korrekciót alkalmazhatnak a műveleti folyamat során. A pont-pont kalibrálása viszonylag rövid időt igényel és könnyen elérhető, de a kalibrálási eredmények nem pontosak. A folyamatos kalibrálás hosszú időt igényel és nehéz, de a kalibrálási eredmények pontosabbak lesznek. A két kalibrálási módszer alapvető különbségekhez vezet az alkatrészek megmunkálási eredményei között. Az alkatrészek tömörítésére vonatkozóan a folyamatspecifikáció csak az alkatrészek tömörítésére szolgáló nyomólemezek használatát határozza meg, anélkül, hogy meghatározná a kivitelezési lépéseket, a nyomóerő nagyságát és a megteendő óvintézkedéseket. A munkavállalók általában saját tapasztalataik és szokásaik szerint működnek, ami túlzott vagy egyenetlen tömörítőerőt eredményez, ami az alkatrészek károsodását vagy deformációját okozhatja.

3) A feldolgozás folyamatainak elemzése

Az alkatrészek vágásakor a munkavállalók a feladattartalom oszlopban szereplő méretszámok és a vázlat megfelelő méretei alapján dolgozzák fel őket. A vágási folyamatokhoz a munkavállalók saját megmunkálási tapasztalataik és szokásaik alapján rendezik el az alkatrészfelület megmunkálási sorrendjét, vágási útvonalát és vágási paramétereit. CNC megmunkálási folyamatok esetében a CNC programozók saját folyamati tapasztalataik és szokásaik alapján rendezik el a fenti tartalmakat. A megmunkáló személyzet és a CNC programozók korlátozásai és szokásos gondolkodása miatt a mechanikus megmunkálási technológia elsajátításában, a megmunkálási folyamat, a vágási út és a vágási paraméterek elrendezése során általában jobban fontolóra veszik, hogy kényelmes-e megmunkálni, és kevésbé veszik figyelembe az alkatrész szerkezetében, a szerszám élettartamának hatását, valamint a vágóerő és a vágóerő befolyását az alkatrész megmunkálási deformációjára. Ha a vágási paraméterek eltérőek, a vágóerő nagysága, a szerszám kopása, az alkatrész felületének megmunkálási minősége és az alkatrész megmunkálási deformációja is eltérő.

A folyamatspecifikációs vázlatok általában kétdimenziós nézeteket használnak

2,Javaslatok a folyamat specifikációinak javítására

A folyamatspecifikációs mód fejlesztése nem csupán a folyamatspecifikációs stílus egyszerű javítása, hanem a feldolgozástechnika sokoldalú fejlesztésének komplex rendszertechnológiája, amely a folyamatspecifikációs mód fejlesztési intézkedéseire vonatkozik:

1. Finomítsa a rögzítőelemek és alkatrészek beszerelését és beállítását

A folyamatspecifikáció folyamatábráján rajzolni kell a rögzítőelemek és alkatrészek telepítésének vázlati ábráját, amely részletezi a rögzítőelemek és alkatrészek telepítésére, kalibrálására és rögzítésére vonatkozó specifikus lépéseket, hogy bármely munkavállaló különbség nélkül működhessen a folyamatspecifikáció szerint. A rögzítőelemek és alkatrészek telepítésére vonatkozó folyamatspecifikáció meghatározza a műveleti lépéseket:

1) Használjon olajkőt a szerszámgép munkafelületén, valamint a padló talaján lévő kiállások, sorok és dudorok eltávolítására. Tiszta ruhával törölje le tiszta ruhát, helyezze a padlót a szerszámgép munkafelületére, igazítsa a padló középső hengerének radiális kifutását és végfelületét a megadott értékeken belül, és használjon olajkőt a padló felső oldalán lévő kiállások és sorok eltávolítására;

4) Óvatosan húzza meg a radiális mozgásgátló csavarokat az alkatrészek külső felületén, anélkül, hogy engedné, hogy mozogjanak.

2. 3D megmunkálási nézet

3. Tervezze meg a felületi feldolgozási sorrendet és a vágási útvonalat

Sok esetben két vagy több megmunkálási felület van egy folyamatban, és minden megmunkálási felület nem egyszerre kerül megmunkálásra. Ezért a folyamatdiagram vázlatában fel kell tüntetni, hogy az egyes felületeket hányszor kell megmunkálni, és minden vágást egy sorozatszámmal kell szabványosítani. A sorozatszámot a folyamattervezés vágási sorrendjének megfelelően kell jelölni, és a vágási sorrendnek egyértelműen ki kell tölteni a munkatartalom oszlopában.

4. A folyamatokkal kapcsolatos információk javítására szolgáló források

1) Törölje a CNC lépéskártyát, és integrálja a CNC lépéskártyából származó CNC programinformációkat és szerszámadatokat a folyamat specifikációjába. Ez hatékonyan csökkentheti a folyamatfájlkezelés nehézségét, és kiküszöbölheti azon munkavállalók bonyolultságát, akik egyszerre mind a folyamat specifikációját, mind a CNC lépéskártyát kölcsönözniük kell;

2) A vágószerszámok és mérőszerszámok információinak javítása. A folyamatábrán feltüntetett speciális vágószerszámok száma mellett fel kell tüntetni az általános vágószerszámok információit is. CNC megmunkálási folyamatoknál fel kell húzni a vágószerszámtartó, a szerszámtartó és a penge kiválasztási nézetét és méretét minden egyes vágószerszámtartó, a szerszámtartó és a felszerelt penge számát, valamint fel kell tüntetni a szerszámtárban feltüntetett speciális mérőszerszámok számát is.

Összefoglalás

Shenzhen EMAR Precision Technology Co., Ltd. nagy pontosságú CNC szerszámgépekre összpontosít külső feldolgozáshoz. Jelenleg cégünk CNC berendezésekkel van felszerelve, beleértve a súlypont CNC eszterga, szerszám séta CNC eszterga, esztergálás kompozit megmunkáló központok és CNC függőleges megmunkáló központok. Több mint 100 CNC berendezés képes megfelelni a precíziós alkatrészek testreszabási és kötegelt feldolgozási feladatainak.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole