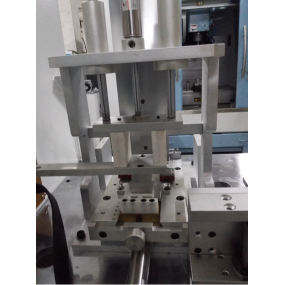

Shenzhen EMAR Precision Technology Co., Ltd. egy jól ismert gyártó, amely a nagy pontosságú CNC szerszámgépek külső feldolgozására specializálódott. Több mint 100 típusú precíziós CNC megmunkáló berendezéssel rendelkezik. Ma vessünk egy pillantást a működési folyamat útmutatójára CNC megmunkáló gyártók. Ez nagyon előnyös a műszaki személyzet által végzett működési folyamat és karbantartás szabványosítására, beleértve a gyártásbiztonságot, a termékminőség stabilitását és a berendezések élettartamát.

1,Miután a szerszámgép be van kapcsolva, a következő óvintézkedéseket kell tenni:

1. A szerszámgép bekapcsolása után először ellenőriznie kell, hogy az összes kapcsoló és gomb normális és rugalmas, hogy vannak-e rendellenes helyzetek vagy rendellenes zajok a szerszámgépben;

2. Ellenőrizze, hogy a feszültség, az olajnyomás és a légnyomás mérő normál állapotban van-e. Ha vannak manuálisan kenett alkatrészek, először manuálisan kell kenni;

3. A szerszámgép bekapcsolása után minden koordinátát manuálisan vissza kell térni a referenciapontba. Ha egy tengely a referenciaponthoz való visszatérés előtt már nulla helyzetben van, akkor azt a referenciaponthoz való visszatérés előtt 100 mm-re kell mozdítani az eredettől. Ebben a helyzetben a szerszámgépet úgy kell vezérelni, hogy a vonat negatív irányába mozogjon, hogy visszatérjen a referenciaponthoz;

4. A munkaasztal forgáscseréjének végrehajtásakor győződjön meg arról, hogy ne legyen törmelék az asztalon, a védőburkolaton vagy a vezetősínen;

(5) Az NC program bevitele után gondosan ellenőrizni kell, és biztosítani kell, hogy hibamentes legyen, beleértve az utasításokat, kódokat, értékeket, címeket, tizedesjegyeket, jeleket és szintaxisellenőrzéseket;

6. telepítse a rögzítőtesteket a folyamat specifikációiban szereplő követelményeknek megfelelően;

7. pontosan mérje és számítsa ki a munkadarab koordinátarendszerét, és ellenőrizze és ellenőrizze az elért eredményeket;

8. A munkadarab koordinátarendszert az offset oldalra helyezze, és gondosan ellenőrizze a koordinátákat, koordináták értékeket, jeleket és tizedesjegyeket;

9. A szerszámkompenzációs értékek (például hossz és sugár) offset oldalának megadása után gondosan ellenőrizni és ellenőrizni kell a szerszámkompenzációs számot, kompenzációs értéket, tizedesjegyet, pozitív és negatív jeleket stb.

2,A munkadarabok feldolgozása során a következő óvintézkedéseket kell tenni:

1. Nagy pontosságú munkadarabformázás során mikrométeret kell használni az orsón lévő szerszám észlelésére, hogy a statikus kifutását 3um-on belül szabályozzák. Szükség esetén a szerszámtartó rendszert újra kell telepíteni vagy cserélni kell;

2. Függetlenül attól, hogy egy első alkalommal dolgoznak fel, vagy egy alkatrészről, amelyet rendszeresen feldolgoznak, ellenőrizni és ellenőrizni kell minden szerszámot és végprogramot a rajzon lévő folyamatkövetelményeknek, programnak és szerszámbeállítási kártyának megfelelően a feldolgozás előtt. Különösen azoknál az alkatrészeknél, ahol a program tartalmazza a szerszámhossz kompenzációt és a félátmérő kompenzációt, szükség esetén próbavágást kell végezni;

3. Az egyszegmenses próbavágás során például a fémszorzó kapcsolót alacsonyabb fokozatra kell állítani;

(4) Az első alkalommal történő használat során ellenőrizni kell, hogy a tényleges hossza megegyezik-e a megadott kompenzációs értékkel;

5. A program végrehajtása során fontos, hogy a CNC rendszer megjelenítési tartalmának megfigyelésére összpontosítson;

6. Koordináta kijelző, amely megérti a szerszám mozgópad aktuális helyzetét a gép koordináta rendszerében és a munkadarab koordináta rendszerében, megérti a mozgás mennyiségét a program ebben a szakaszában, és mennyi hátralévő mozgás áll rendelkezésre;

7. A regiszterek és pufferregiszterek megjelenítése lehetővé teszi a végrehajtó programszegmens állapotának és a következő programszegmens tartalmának megtekintését;

8. A főprogram és a szubrutinok megjelenítése feltárhatja a végrehajtó programszegmens konkrét tartalmát;

9. párbeszédablak kijelző képernyő, amely megérti a szerszámgép aktuális orsó futási sebességét, az aktuális orsó forgásonkénti vágási előtolási sebességét, az aktuális orsó vágási terhelését és a lökettengely terhelését. Az orsó forgásonkénti vágási előtolást kiszámítják, hogy meghatározzák a megfelelő szerszám élenkénti vágási mennyiségét;

10. A próbavágási folyamat során, amikor a szerszám a munkadarab belső felületén eléri a 30–50 mm mélységet, ellenőrizni kell, hogy a koordináta tengely fennmaradó koordinátaértékei összhangban vannak-e az X és Y tengely koordinátaértékeivel és a képpel, miközben alacsony előtolási sebességet tartanak fenn;

11. Néhány olyan speciális vágószerszám esetében, amelyek próbavágást igényelnek, progresszív megközelítést alkalmaznak, amely lehetővé teszi a szerszámsugár-kompenzációs funkció adatainak nagyról kicsire történő beállítását minden próbavágással és módosítással;

12. A próbavágási és megmunkálási folyamat során, a szerszám és a segédszerszámok cseréje után újra meg kell mérni a szerszámhosszt, és módosítani kell a szerszámkompenzációs értéket és a szerszámkompenzációs számot;

13. A programok visszahívásakor figyelmet kell fordítani arra, hogy a kurzor által mutatott helyzet ésszerű és pontos, és figyelembe kell venni, hogy a szerszám és a szerszámgép mozgási irányának koordinátái helyesek-e;

14. A program módosítása után gondosan ki kell számítani és ellenőrizni a módosított részeket;

15. A kézi adagolás és a kézi folyamatos adagolás használata során ellenőrizni kell, hogy a különböző kapcsolók kiválasztott pozíciói helyesek-e, tisztázni kell a pozitív és negatív irányokat, azonosítani kell a gombokat és a beállított adagolási sebességet és impulzusszámot, majd folytatni kell a műveletet;

3,Miután az alkatrészek feldolgozásra kerülnek, a következő óvintézkedéseket kell tenni:

1. Az alkatrészek teljes tételének feldolgozása után ellenőrizni kell a szerszámkompenzációs értéket és a szerszámkompenzációs értéket, hogy biztosítani lehessen, hogy a szerszámkompenzációs érték és a szerszámkompenzációs érték a programban, az offset oldalban, a beállítókártyában és a folyamatkártyában pontosan azonos legyen.

2. Töltse ki az eszközöket a szerszámkönyvtárból, tisztítsa meg és számozza meg őket a beállítókártya vagy program szerint, és tárolja a lemezeket, eszközöket és a feldolgozókártyákat készletként;

3. A berendezések kirakodása után néhány berendezést rögzíteni kell telepítési helyzetükre és tájolásukra, és rögzítés után archiválni kell;

4. Állítsa meg az egyes koordináta tengelyeket a középső helyzetben;

5. Ha ebben az időben le kell állnia, megnyomhatja a tápkapcsoló gombot a kezelőpanelen, majd várjon egy pillanatot, hogy az orsó hűtőolaja részben visszafolyjon, mielőtt automatikusan leáll;

A fentiek részletes magyarázatot adnak a CNC megmunkáló gyártók kezelési folyamatának kézikönyvéről. Reméljük, hogy hasznos lehet Önnek. Ismerje meg és elsajátítsa a kezelési kézikönyvet, és szigorúan kövesse azt, hogy biztosítsa a megmunkáló kezelők manuális biztonságát, valamint a termékfeldolgozás minőségét és a szerszámgépek élettartamát. Ezért szükséges megismerni és használni azt.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole