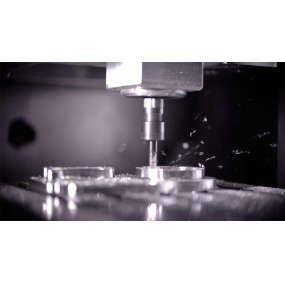

1. Futómű szekrény héj feldolgozása nyersanyag minőségszabályozó lemez kiválasztása: Futómű szekrény héj feldolgozása kiválasztja a megfelelő lemezt a használati környezet és követelmények szerint a futómű szekrény. Például az általános beltéri futómű, hidegen hengerelt acél lemez általánosan használt anyag, amely jó szilárdsággal és feldolgozási teljesítménysel rendelkezik. Ha az alváz szekrényt kültéri környezetben kell használni, fontolja meg a horganyzott acél lemez vagy rozsdamentes acél lemez kiválasztását rozsdagátló képességgel. A lemez kiválasztásakor figyeljen az anyag tisztaságára, vastagságtűrése és egyéb mutatókra. A vastagságtűrést kis tartományban, például 0,05 mm-en belül kell szabályozni, hogy biztosítsák a futómű szekrény héj dimenziós pontosságát.  Néhány futómű szekrény, amelynek követelményei vannak az elektromágneses árnyékoló tulajdonságokra, a jó vezetőképességű anyagokat kell kiválasztani Ugyanakkor az elektromágneses árnyékoló hatás fokozható a közönséges acéllemezek felületére vezető anyagok bevonásával is. Anyagvizsgálat: A vásárolt lemezek átfogó minőségi ellenőrzését végezze. Ideértve a megjelenési ellenőrzést, hogy ellenőrizze, vannak-e karcolások, horpadások, oxidmérlegek és egyéb hibák a lemezek felületén. Például a hidegen hengerelt acéllemezek felülete nyilvánvaló hibák nélkül lapos és sima legyen, különben befolyásolja a futómű szekrényhéj megjelenési minőségét. Anyag teljesítményvizsgálatot is végezni kell, mint például a lemezek hozamszilárdságának, szakítószilárdságának és egyéb mechanikai tulajdonságainak szakítóvizsgálattal történő vizsgálata annak biztosítása érdekében, hogy megfeleljenek-e a tervezési követelményeknek. A minőségi előírásoknak nem megfelelő lemezek esetében azokat határozottan nem használják. 2. Alváz szekrény héj feldolgozási folyamat A vágási folyamat optimalizálása: Precíziós vezérlés: Alváz szekrény héj feldolgozása Lemezek vágásakor nagy pontosságú vágóberendezéseket használnak, mint például lézervágó gép vagy numerikus vezérlésű plazmavágó gép. A lézervágásnak megvannak a nagy pontosság, nagy sebesség és a vágási felület jó minősége. A vágási pontosság 0,1mm-en belül szabályozható, ami megfelelhet az alváz szekrény héj összetett formájának vágási követelményeinek. Numerikus vezérlésű plazmavágó gép alkalmas vastagabb lemezek vágására. A vágási szélét polírozni kell, hogy eltávolítsák az oxidréteget és a burrot, így a vágási szél sima és lapos legyen. Vágási útvonal tervezése: racionálisan tervezze meg a vágási utat, hogy csökkentse a vágási folyamat során bekövetkező hődeformációt. Például nagy területen lemezvágás esetén partíciós vágást Ugyanakkor a lemez vastagságának és anyagának megfelelően állítsa be a vágási paramétereket, például lézervágási teljesítményt, sebességet és gáznyomást stb., hogy a legjobb vágási hatást elérje. Hajlítási folyamat: Penész kiválasztása és beállítása: Válassza ki a megfelelő hajlítási kockát az alváz szekrényhéjának tervezési követelményeinek megfelelően. A hajlítási kockázat pontossága és minősége közvetlenül befolyásolja a hajlítás pontosságát és minőségét. A hajlítási művelet előtt a formát pontosan be kell szerelni és be kell állítani annak biztosítása érdekében, hogy a forma rése megfeleljen a lemez vastagságának. Például egy 1,5 mm vastag acéllemez esetében a hajlítási kockázat rését általában 1,5 - 1,6mm között szabályozzák, ami biztosíthatja a hajlítási hely síkságát és szögpontosságát. Hajlítási paraméter optimalizálása: A hajlítási paraméterek tesztelés és szimuláció révén optimalizálása, például hajlítási nyomás, hajlítási sebesség és hajlítási szög stb. A hajlítási szög pontosságát 1-en belül kell szabályozni annak biztosítása érdekében, hogy a futómű szekrényhéjának különböző részei pontosan összekapcsolhatók legyenek. A hajlítási folyamat során figyeljünk a lemez szálas irányára, és próbáljuk meg, hogy a hajlítási irány összhangban legyen a lemez szálas irányával, hogy csökkentsük a hajlítási helyen keletkező repedések kockázatát.

Néhány futómű szekrény, amelynek követelményei vannak az elektromágneses árnyékoló tulajdonságokra, a jó vezetőképességű anyagokat kell kiválasztani Ugyanakkor az elektromágneses árnyékoló hatás fokozható a közönséges acéllemezek felületére vezető anyagok bevonásával is. Anyagvizsgálat: A vásárolt lemezek átfogó minőségi ellenőrzését végezze. Ideértve a megjelenési ellenőrzést, hogy ellenőrizze, vannak-e karcolások, horpadások, oxidmérlegek és egyéb hibák a lemezek felületén. Például a hidegen hengerelt acéllemezek felülete nyilvánvaló hibák nélkül lapos és sima legyen, különben befolyásolja a futómű szekrényhéj megjelenési minőségét. Anyag teljesítményvizsgálatot is végezni kell, mint például a lemezek hozamszilárdságának, szakítószilárdságának és egyéb mechanikai tulajdonságainak szakítóvizsgálattal történő vizsgálata annak biztosítása érdekében, hogy megfeleljenek-e a tervezési követelményeknek. A minőségi előírásoknak nem megfelelő lemezek esetében azokat határozottan nem használják. 2. Alváz szekrény héj feldolgozási folyamat A vágási folyamat optimalizálása: Precíziós vezérlés: Alváz szekrény héj feldolgozása Lemezek vágásakor nagy pontosságú vágóberendezéseket használnak, mint például lézervágó gép vagy numerikus vezérlésű plazmavágó gép. A lézervágásnak megvannak a nagy pontosság, nagy sebesség és a vágási felület jó minősége. A vágási pontosság 0,1mm-en belül szabályozható, ami megfelelhet az alváz szekrény héj összetett formájának vágási követelményeinek. Numerikus vezérlésű plazmavágó gép alkalmas vastagabb lemezek vágására. A vágási szélét polírozni kell, hogy eltávolítsák az oxidréteget és a burrot, így a vágási szél sima és lapos legyen. Vágási útvonal tervezése: racionálisan tervezze meg a vágási utat, hogy csökkentse a vágási folyamat során bekövetkező hődeformációt. Például nagy területen lemezvágás esetén partíciós vágást Ugyanakkor a lemez vastagságának és anyagának megfelelően állítsa be a vágási paramétereket, például lézervágási teljesítményt, sebességet és gáznyomást stb., hogy a legjobb vágási hatást elérje. Hajlítási folyamat: Penész kiválasztása és beállítása: Válassza ki a megfelelő hajlítási kockát az alváz szekrényhéjának tervezési követelményeinek megfelelően. A hajlítási kockázat pontossága és minősége közvetlenül befolyásolja a hajlítás pontosságát és minőségét. A hajlítási művelet előtt a formát pontosan be kell szerelni és be kell állítani annak biztosítása érdekében, hogy a forma rése megfeleljen a lemez vastagságának. Például egy 1,5 mm vastag acéllemez esetében a hajlítási kockázat rését általában 1,5 - 1,6mm között szabályozzák, ami biztosíthatja a hajlítási hely síkságát és szögpontosságát. Hajlítási paraméter optimalizálása: A hajlítási paraméterek tesztelés és szimuláció révén optimalizálása, például hajlítási nyomás, hajlítási sebesség és hajlítási szög stb. A hajlítási szög pontosságát 1-en belül kell szabályozni annak biztosítása érdekében, hogy a futómű szekrényhéjának különböző részei pontosan összekapcsolhatók legyenek. A hajlítási folyamat során figyeljünk a lemez szálas irányára, és próbáljuk meg, hogy a hajlítási irány összhangban legyen a lemez szálas irányával, hogy csökkentsük a hajlítási helyen keletkező repedések kockázatát.

Helló! Üdvözöljük az EMAR cég honlapján!

Hungarian

Hungarian » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque