1. Menembak standar inspeksi

1.1 Sudut yang tajam, pinggir dan kasar yang dapat menyebabkan kerusakan harus dihancurkan.

1.2 Sudut tajam tidak jelas dinyatakan dalam lukisan (kecuali dinyatakan sebaliknya) adalah semua R1.5.

1.3 Burrs yang dihasilkan selama proses stamping seharusnya tidak memiliki protrusion jelas, indentasi, kasar, goresan, rust atau cacat lainnya di permukaan terkena seperti panel pintu dan panel.

1.4 Burr: Setelah memukul, tinggi burr adalah L5% t (t adalah tebal piring).

1.5 Scratches dan tanda pisau: Ini kualifikasi untuk menyentuh dengan tangan tanpa menggaruk, dan seharusnya 0.1.

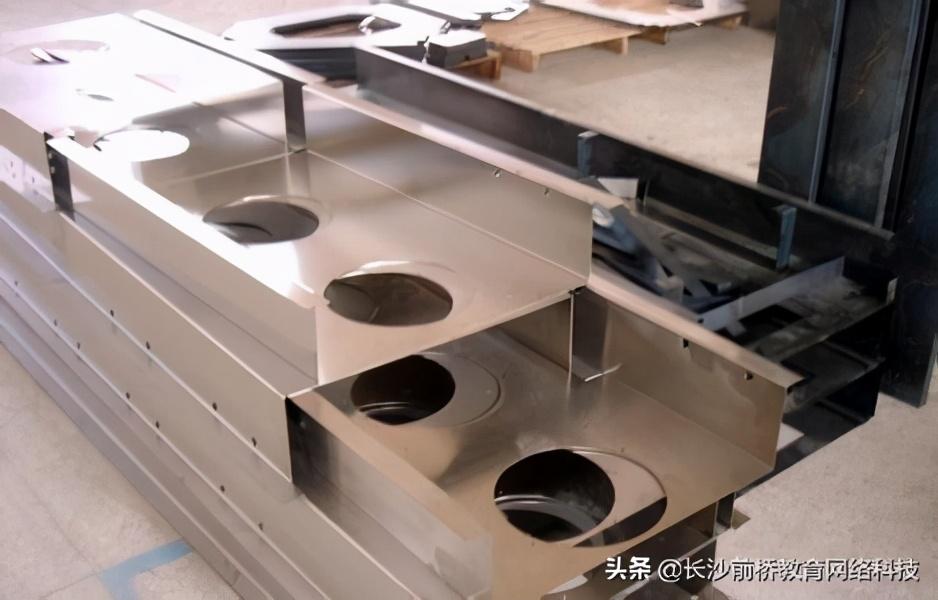

2. Bending inspection standards

2.1 Burr: Tinggi burr ekstrus setelah bengkok L10% t (t adalah tebal piring). Kecuali dinyatakan sebaliknya, sudut pusingan di dalam bengkok adalah R1.

2.2 Menakjubkan: kris terlihat, tetapi tidak merasa dengan tangan (dapat dibandingkan dengan sampel batas). 2.3 Arah bengkok dan dimensi harus konsisten dengan gambar.

3. Standard inspeksi bagi bagian memproses logam lembar

3.1 Membuang bagian

Setsetesetesetesetesetesetesetesetemenemenemenemenemenemenemenemenepada kompkompkompcontcontcontcontcontcontcontcontcontcontcontcont (colucolumn), sekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseksekseharusnya tidak ada burrs di at as.

4. Menyembah

4.1 Garis penyembuhan harus kuat dan seragam, tanpa cacat seperti penyembuhan palsu, retakan, penetrasi tidak lengkap, penetrasi penyembuhan, luka, potongan bawah, dll. Panjang dan tinggi yang tidak sama dari sumbangan tidak boleh melebihi 10% dari panjang dan tinggi yang diperlukan.

4.2 Keperlukan kongsi prajurit: Panjang kongsi prajurit harus 8-12 mm, posisi kongsi prajurit harus simetrik, dan posisi atas dan bawah harus bersatu. Jika ada kebutuhan khusus untuk titik penywelding pada gambar proses, ikuti gambar.

4.3 Jarak penywelding titik seharusnya kurang dari 50 mm, diameter titik penywelding seharusnya kurang dari 5, titik penywelding seharusnya diatur secara bersamaan, kedalaman indentasi pada titik penywelding seharusnya tidak melebihi 15% dari tebal sebenarnya piring, dan seharusnya tidak ada bekas penywelding yang jelas yang tersisa setelah penywelding.

4.4 Setelah penywelding, bagian lain yang tidak penywelding tidak diizinkan untuk merusak oleh penywelding slag atau arc, dan penywelding permukaan slag dan spater harus dibuang dengan teliti.

Setelah penywelding, permukaan luar bagian-bagian seharusnya bebas dari kesalahan seperti penyelesaian sampah, pori, nodul penyweld, protrusions, depresi, dll. kesalahan di permukaan dalam seharusnya tidak jelas dan seharusnya tidak mempengaruhi pemasangan. Bagian penting seperti panel pintu dan panel juga harus mengalami stres pos penyembuhan untuk mencegah deformasi bagian kerja.

4.6 Permukaan luar bagian-bagian penyembuhan seharusnya tanah rata. Jika itu adalah bagian bubuk tertutup atau elektroplakat, kasar setelah penyembuhan seharusnya Ra3.2-6.3, dan bagian-bagian lukisan seharusnya Ra6.3-12.5.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque