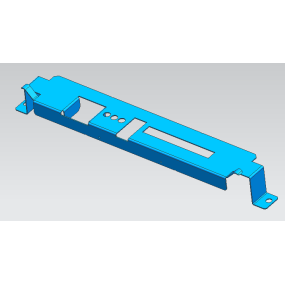

Bagian-bagian dan produk-produk presisi aluminum populer untuk berat badan ringan dan penampilan indah mereka, dan digunakan secara luas dalam industri dan kebutuhan sehari-hari. Dengan kemajuan teknologi terus menerus, permintaan orang untuk kebanyakan produk semakin kuat. Oleh karena itu, permintaan proses untuk produk liga aluminium semakin tinggi, dan permintaan pasar juga meningkat. Untuk memenuhi permintaan orang-orang untuk kebanyakan dan kualitas tinggi produk shell aluminum liga, aluminum alloy CNC pembuat mesin telah mempersingkatkan teknik proses dan masalah yang perlu dicatat dalam mesin aluminum CNC.

1. Pilih metode proses yang sesuai

Pemotongan kontrol numerik adalah metode pemotongan yang direncanakan dan proses yang biasanya digunakan untuk mesinan presisi bahan aluminium. Saya menggunakan pabrik akhir dengan kemampuan memotong berbilang arah, interpolasi memotong spiral, dan interpolasi memotong kontor. Proses lebih sedikit lubang dengan lebih sedikit alat.

2. Mills akhir bola dapat digunakan bersama interpolasi spiral untuk terus-menerus memproses lubang merekam.

Mills akhir bola dan latihan interpolasi spiral dapat digunakan untuk membosankan dan mengganggu. Mesin akhir dapat digunakan bersama dengan interpolasi pemotong kontor untuk mesinan semi-presisi lubang dan mesinan presisi bagian. Millin akhir yang digunakan untuk mesin benang dapat digunakan bersama interpolasi spiral ke mesin berbeda lubang benang.

Bahan-bagian presisi aliuminium yang efisien dapat diperbaiki dalam lubang presisi dari berbagai ukuran menggunakan interpolasi alat. Buatan pada setiap gigi relatif ringan, terutama ketika menggunakan mesin pemotong kecepatan tinggi. Oleh karena itu, pabrik akhir liga keras yang sama dapat digunakan untuk pengeboran kecepatan tinggi dan presisi tinggi dari berbagai bahan mesin.

3. Pilih jumlah potongan yang sesuai

Staf dapat memilih kecepatan memotong mana yang digunakan berdasarkan materi yang sedang diproses, keras, kondisi memotong, jenis materi, dan kedalaman memotong. Kondisi-kondisi ini diperlukan untuk efektif mengurangi pakaian mesin dan air mata.

4. Pilih alat yang sesuai.

Sudut Rake: Sudut rake yang benar harus dipilih sementara mempertahankan kekuatan pinggir. Satu sisi dapat menggali pinggir memotong tajam untuk mengurangi deformasi memotong, membuat penghapusan chip lebih lembut, dan lebih rendah penentangan memotong dan panas. Jangan gunakan alat dengan sudut depan negatif.

Sudut belakang: Ukuran sudut belakang secara langsung mempengaruhi pakaian permukaan sudut belakang dan kualitas permukaan mesin. Ketebusan potongan adalah kriteria penting untuk memilih sudut belakang. Ketika mesin kasar, kadar makan besar, beban pemotong tinggi, dan generasi panas besar, sehingga diperlukan bahwa alat memiliki kondisi penyebaran panas yang baik. Oleh karena itu, sudut belakang yang lebih kecil harus dipilih. Ketika mesin presisi dengan mesin pemotong, diperlukan untuk menggosok pinggir potong untuk mengurangi getaran antara permukaan pemotong belakang dan permukaan mesin, dan untuk mengurangi deformasi elastis. Oleh karena itu, sudut belakang yang lebih besar harus dipilih.

Sudut spiral: Sudut spiral harus dipilih sebanyak mungkin untuk membuat mesin pemilihan licin dan mengurangi tekanan pada mesin pemilihan.

Sudut pendekatan: Mengurangi sudut pendekatan dengan benar dapat meningkatkan kondisi penyisipan panas secara efektif dan mengurangi suhu rata-rata daerah pengobatan.

Kurangkan jumlah gigi pemotong dan meningkatkan ruang untuk penghapusan chip.

Karena plasticitas tinggi dari bahan alisi aluminium, ada deformasi pemotongan yang signifikan selama proses, yang menyebabkan ruang chip besar radius bawah chip groove perlu besar, dan jumlah gigi pada pemotong pemotong perlu kecil. Contohnya, pemotong pemotong dengan diameter kurang dari 20 mm menggunakan 2 gigi, tetapi pemotong pemotong dengan diameter 30~60 mm yang terbaik disediakan dengan 3 gigi untuk mencegah deformasi bagian liga aluminium tipis karena blokasi chip.

Gigi kering yang bagus: nilai kasar pinggir gigi seharusnya kurang dari Ra=0,4um. Sebelum menggunakan pisau baru, bagian depan dan punggungnya harus dipolis ringan dengan batu minyak halus untuk menghapus setiap burrs atau serrasi ringan yang ditinggalkan di belakang selama menggali. Dengan cara ini, tidak hanya bisa memotong panas dikurangi, tetapi memotong deformasi juga relatif kecil.

Peralatan mengendalikan ketat memakai standar. Saat alat itu habis, nilai kasar permukaan bagian kerja meningkat, suhu pemotong meningkat, dan deformasi bagian kerja meningkat. Oleh karena itu, selain memilih bahan alat dengan perlahan pakaian yang baik, standar pakaian tidak harus melebihi 0,2 mm. Jika tidak, mudah untuk mengembangkan tumor sampah. Ketika memotong, suhu bagian kerja umumnya tidak harus melebihi 100 [UNK] untuk mencegah deformasi.

5. Pilih perbaikan yang masuk akal.

Bahan-bagian harus sepenuhnya memenuhi kebutuhan mesin untuk mengurangi kesalahan posisi yang tidak diperlukan, dan peralatan tepukan khusus harus dipilih.

6. menentukan rute proses yang masuk akal.

Cobalah menjaga rute proses yang singkat mungkin untuk mengurangi pakaian mesin dan air mata.

Dalam pemotongan kecepatan tinggi, pembagian mesin besar dan pemotongan intermitten, jadi getaran akan dihasilkan selama pemotongan, mempengaruhi akurasi mesin dan keras permukaan. Oleh karena itu, pemotongan kecepatan tinggi CNC secara umum dapat dibagi menjadi mesin semi presisi mesin kasar, pembersihan sudut, mesin presisi dan proses lainnya.

Untuk bagian yang memerlukan presisi tinggi, semi selesai sekunder mungkin diperlukan sebelum mesin presisi. Setelah mesin kasar, bagian-bagian secara alami dingin untuk menghilangkan stres internal yang dihasilkan oleh mesin kasar dan mengurangi deformasi. Yang tersisa setelah mesinan kasar harus lebih besar dari jumlah deformasi (biasanya 1-2 mm). Selama proses mesin presisi, permukaan mesin presisi bagian harus menjaga toleransi mesin seragam. 0,2-0,5 mm biasanya bagus. Hal ini menjaga alat stabil selama proses mesinan dan mengurangi signifikan pemotongan deformasi. Mendapatkan kualitas proses permukaan yang baik untuk memastikan akurasi produk.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque