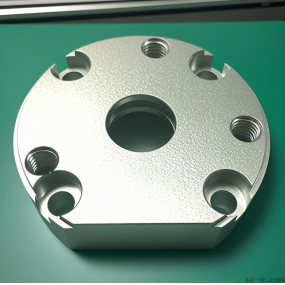

Konsep akurasi mesin

Keakurasian proses terutama digunakan untuk tingkat produksi produk, dan kedua akurasi proses dan kesalahan proses adalah terma yang digunakan untuk mengevaluasi parameter geometri permukaan proses. akurasi mesin diukur dengan kelas toleransi, dan semakin kecil nilai kelas, semakin tinggi akurasi; Kesalahan proses diungkapkan secara numerik, dan semakin besar nilai, semakin besar kesalahan. Ketepian mesin tinggi berarti kesalahan mesin kecil, dan sebaliknya.

Ada jumlah 20 tingkat toleransi dari IT01, IT0, IT1, IT2, IT3 hingga IT18 diantara mereka, IT01 mewakili akurasi mesin tertinggi bagian, IT18 mewakili akurasi mesin tertinggi bagian, dan umumnya IT7 dan IT8 adalah akurasi mesin medium.

Parameter sebenarnya yang diperoleh oleh setiap metode proses tidak akan benar-benar akurat. Dari perspektif fungsi bagian, selama kesalahan proses berada dalam jangkauan toleransi yang diperlukan oleh gambar bagian, dianggap untuk memastikan akurasi proses.

Kualitas mesin tergantung pada kualitas mesin bagian dan kualitas pemasangan mesin. Kualitas mesin bagian termasuk dua bagian utama: akurasi mesin dan kualitas permukaan.

Akurati mesin mekanik merujuk ke derajat ke mana parameter geometri sebenarnya (ukuran, bentuk, dan posisi) bagian mesin cocok dengan parameter geometri ideal. Perbedaan antara mereka disebut kesalahan mesin. Ukuran kesalahan mesin merefleksikan tingkat akurasi mesin. Semakin besar kesalahan, semakin rendah akurasi mesin, dan semakin kecil kesalahan, semakin tinggi akurasi mesin.

Metode penyesuaian

(1) Laras sistem proses

(2) Kurangkan kesalahan alat mesin

(3) Kurangkan kesalahan transmisi dalam rantai transmisi

(4) Kurangkan pakaian alat

(5) Mengurangi stres dan deformasi sistem proses

(6) Kurangkan deformasi panas dalam sistem proses

(7) Mengurangi stres sisa

Alasan Impak

(1) Galat prinsip proses

Processing principle error refers to the error generated by using approximate blade profiles or approximate transmission relationships for processing. Kesalahan prinsip proses sering terjadi dalam mesinan benang, perlengkapan, dan permukaan kompleks.

Dalam proses, proses sekitar biasanya digunakan untuk meningkatkan produktivitas dan ekonomi di premis bahwa kesalahan teori dapat memenuhi keperluan proses akurasi.

(2) Kesalahan penyesuaian

Kesalahan penyesuaian alat mesin merujuk ke kesalahan yang disebabkan oleh penyesuaian yang tidak tepat.

5. Metode pengukuran

Akurati mesin mengadopsi metode pengukuran berbeda menurut konten akurasi mesin berbeda dan keperluan akurasi. Secara umum, ada beberapa jenis metode:

(1) Menurut apakah parameter yang diukur diukur secara langsung atau tidak, dapat dibagi menjadi ukuran langsung dan ukuran langsung.

Direct measurement: directly measuring the measured parameter to obtain the measured size. Contohnya, mengukur dengan kaliper atau komparator.

Ukuran indirekt: Mengukur parameter geometri terkait dengan ukuran yang diukur dan mendapatkan ukuran yang diukur melalui kalkulasi.

Jelas, pengukuran langsung lebih intuitif, sementara pengukuran langsung lebih rumit. Secara umum, ketika ukuran yang diukur atau ukuran langsung tidak dapat memenuhi keperluan akurasi, ukuran indirekt harus digunakan.

(2) Menurut apakah nilai pembacaan dari instrumen ukuran secara langsung mewakili nilai ukuran yang diukur, dapat dibagi menjadi ukuran absolut dan ukuran relatif.

Ukuran absolut: Nilai pembacaan secara langsung mewakili ukuran dimensi yang diukur, seperti diukur dengan kaliper vernier.

Ukuran relatif: Nilai pembacaan hanya mewakili deviasi dari ukuran yang diukur relatif dengan kuantitas standar. Jika mengukur diameter shaft dengan komparator, perlu pertama-tama menyesuaikan posisi nol instrumen dengan blok ukuran, kemudian mengukur. Nilai ukuran adalah perbedaan antara diameter shaft sisi dan ukuran blok ukuran, yang disebut ukuran relatif. Secara umum, akurasi ukuran relatif lebih tinggi, tapi ukuran lebih rumit.

(3) Menurut apakah permukaan yang diukur berada dalam kontak dengan kepala ukuran instrumen ukuran, ia dapat dibagi menjadi ukuran kontak dan ukuran yang tidak kontak.

Keukuran kontak: Sebuah kekuatan pengukuran ada ketika kepala pengukuran kontak dengan permukaan yang sedang kontak dan memiliki efek mekanik. Jika mengukur bagian dengan mikrometer.

Ukuran tanpa kontak: Kepala pengukuran tidak datang ke kontak dengan permukaan bagian yang diukur, dan pengukuran tanpa kontak dapat menghindari pengaruh kekuatan pengukuran pada hasil pengukuran. Seperti menggunakan metode proyeksi, metode gangguan gelombang cahaya untuk pengukuran, dll.

(4) Menurut jumlah parameter yang diukur sekaligus, dapat dibagi menjadi ukuran tunggal dan ukuran komprensif.

Ukuran tunggal: ukur setiap parameter bagian yang diuji secara terpisah.

Ukuran komprensif: Mengukur indikator komprensif yang merefleksikan parameter relevanti bagian. Ketika mengukur benang dengan mikroskop alat, diameter pitch sebenarnya, kesalahan setengah sudut profil, dan kesalahan kumulatif pitch benang dapat diukur secara terpisah.

Pengukuran komprensif umumnya memiliki efisiensi tinggi dan lebih dipercaya dalam memastikan pertukaran bagian, dan biasanya digunakan untuk memeriksa bagian selesai. Pengukuran tunggal dapat menentukan kesalahan setiap parameter secara terpisah, dan secara umum digunakan untuk analisis proses, inspeksi proses, dan pengukuran parameter tertentu.

(5) Menurut peran pengukuran dalam proses mesinan, itu dapat dibagi menjadi pengukuran aktif dan pengukuran pasif.

Ukuran aktif: Pekerjaan diukur selama proses mesinan, dan hasilnya digunakan secara langsung untuk mengendalikan proses mesinan bagian, sehingga tepat waktu mencegah generasi produk sampah.

Keukuran pasif: Keukuran yang diambil setelah mesinan bagian kerja. Tipe pengukuran ini hanya dapat menentukan apakah bagian yang diproses adalah kualifikasi, dan terbatas untuk menemukan dan menghapuskan produk sampah.

(6) Menurut keadaan bagian yang diuji selama proses pengukuran, dapat dibagi menjadi pengukuran statis dan pengukuran dinamis.

Ukuran statis: ukuran ketenangan relatif. Mengukur diameter dengan mikrometer.

Keukuran dinamik: Selama pengukuran, permukaan yang diukur bergerak relatif dengan keadaan kerja simulasi kepala pengukuran.

Metode pengukuran dinamik dapat merefleksikan situasi bagian yang mendekati keadaan penggunaan, yang merupakan arah pengembangan teknologi pengukuran.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque