Stamping bagian perangkat keras pabrik pengolahan lebih biasa dibandingkan dengan peregangan lembaran tipis, yang ditandai oleh ketebalan relatif kecil bahan, ukuran struktur yang besar, bentuk yang kompleks, akurasi ukuran dan persyaratan kualitas penampilan yang tinggi; Saat membentuk perangkat keras otomotif, deformasi pada setiap bagian kosong kompleks, berbeda juga relatif besar, tekanan tidak merata di mana-mana, jadi sangat mudah terjadi rebound, keriput, pecah, garis stamping dan kelemahan penampilan lainnya. Sederhananya dengan garis dampak:

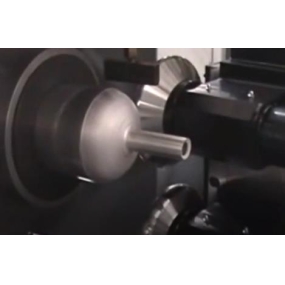

Garis impak disebabkan oleh pemindahan titik kontak antara materi dan pukulan selama proses bentuk bagian stempel logam, serta perlawanan yang berbeda selama bentuk materi. daun bawah logam bergerak melalui punch atas, dan konflik statis gerakan luar berubah menjadi konflik dinamik yang menyebabkan bentuk jejak impak; Alasan untuk kejadian garis stempel biasanya disebabkan perbedaan dalam perlawanan selama proses pembentukan logam lembaran, atau deformasi signifikan permukaan bawah bagian-bagian. Menurut undang-undang trend deformasi bagian stamping logam, dapat diketahui bahwa distribusi deformasi tekanan sepanjang periferi kosong di zona deformasi bagian stamping logam tidak sama. Area tepi lurus kosong lebih kecil dari sudut yang dibutuhkan, jadi kekuatan deformasi yang diperlukan untuk deformasi kompresi di tepi lurus lebih kecil dari yang di sudut yang dibutuhkan.

Karena ketidaksamaan mold konveks menyentuh logam lembaran, perubahan mode terjadi selama pergerakan logam lembaran bawah, dari pencahayaan awal ke garis impak yang terjadi selama proses gambar dalam. Pemukaan bentuk adalah seluruh terus menerus, dan pemindahan garis impak terus meningkat selama pergerakan terus menerus logam lembaran. Pemindahan maksimum garis impak terjadi pada titik tertinggi pergerakan mold konveks ke atas, yaitu ketika bentuknya selesai.

Masalah garis dampak semakin jelas, juga menjadi kelemahan dari penampilan garis dalam pemrosesan perangkat keras, kelemahan ini untuk daya output perangkat keras, bersama-sama untuk desain cetakan dan perbaikan membawa banyak kesulitan.

Artikel ini dari EMAR Mold Co., Ltd. Untuk informasi terkait dengan EMAR, silakan klik: www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque