Framkvæmd um ferlið: Metal Stamping er málamyndunarmeðferð sem byggist á plastafmyndun metals. Þa ð notar molda og stemplurbúnaði til að þrýsta á blaðið metall, sem veldur plastafmyndun eða aðskilnaði blaðið metals, svo að hluti (stempluð hluti) fá með ákveðinni mynd, stærð og virkni. Stamping forming technology plays an important role in the manufacturing process of automotive bodies.

Það er hægt að nota metalstífla til að meðhöndla fljótlega konkúva metalsmyndir og þörf á meðhöndlun molda eru hlutfallslega hár og þessi ferli hentar aðeins stórum framleiðslum. Þessi ferli hefur mikið nákvæmni í meðhöndlun og það er engin marktæk breyting á þykkni efnisins. Þegar hlutfall milli dýpt og þvermál minnkar er vélarferlið mjög svipað og djúpt teikning og hvorki þessara vélarferla minnkar þykkt efnisins marktækt.

Heildarmyndun hluta krefst umtalsverðar notkunar margra myndunar- og sniðferla á grundvelli þróunarverkja. Röð molda eru nauðsynleg við hraða meðhöndlun. Meðan á vélbúnaði stendur er stundum nauðsynlegt a ð gera annað aðgerð á fyrri mynduðum hlutum. Sumir hlutir gætu þurft 5 eða fleiri aðgerðir sem endurspegla magn ferla. Þessi ferli getur meðhöndlað málblöð í blöðru, koníku og helmingunarlaga. Tíðni samsetningar á stimpli og þrýstingi í ferlinu gefur öllu hannaðinu breiða mörg valkosti, svo sem þegar vélarbrúnum, ósamærum hjólum og myndum með rofum eru sérstakar eiginleikar þessarar ferlis prominentar.

Tæknislýsing

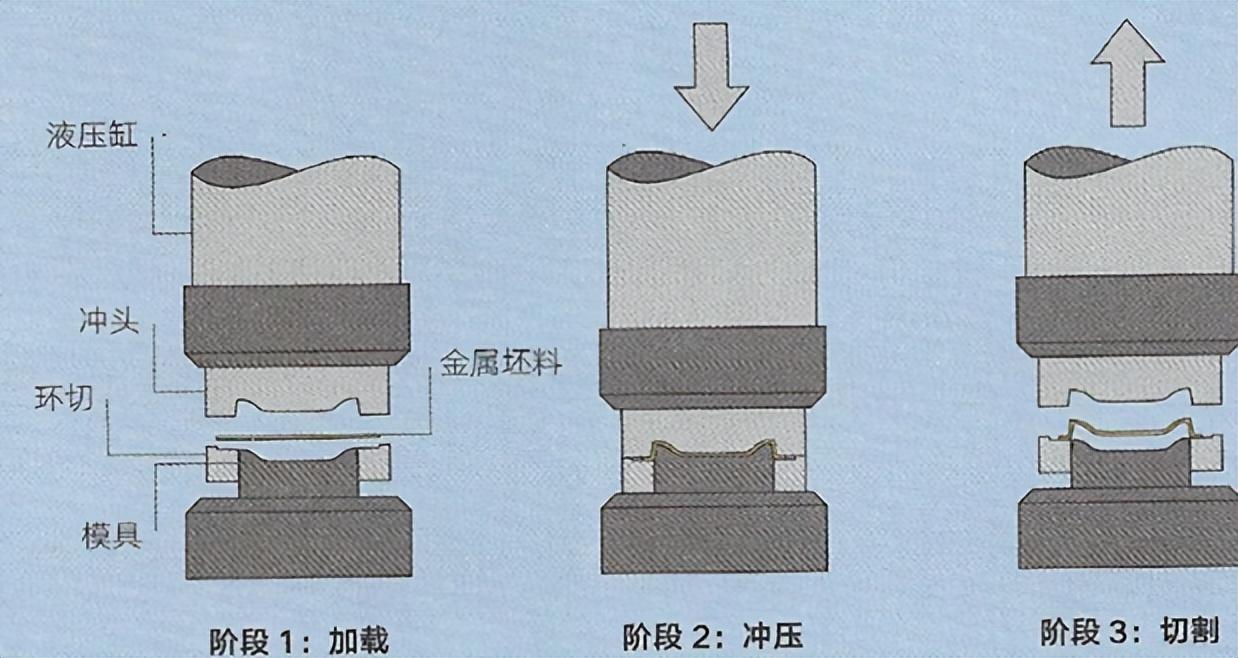

Metal stamping er sértæk ferli sem framkvæmd er á sprautavél, sem flytur orku til sprautunnar gegnum vökvahylki eða vélbúnaði (svo sem myndavél þrýstingur). Almennt er vökvahylki valin vegna þess a ð þau eru með einhvern þrýsting í allan stemmingarhring og þeir sem nota vélbúnaði hafa einnig stað í málmálmeðferðarinni.

Punkar og moldar eru sérstök og framkvæma almennt a ðeins eina aðgerð á myndun eða pungingu. Í aðgerð eru málmið venjulega hleðið á vinnubankinn. Klemmtu síðan inndælingunni og lokið myndunarferlinu hlutans með einu heilaslagi.

Eftir að moldun er lokið hreyfir stripparinn upp og rekur út hlutann, þar sem hlutann er fjarlægður. Stundum er hlutformun samfelld ferli og eftir meðhöndlun þarf þa ð einnig að fara í gegnum stemmingarferli. Þetta er algengt þekkt sem samfelld moldaferli.

Við þessar meðferðaraðstæður eru metalhlutirnir sem meðhöndlaðir eru fluttir yfir í næsta stig meðhöndlunar á vinnubanknum. Þetta ferli er hægt að stjórna handvirkt eða með flutningsleiðum. Flestir kerfi eru sjálfvirk og halda háum hraða til meðhöndlunar. Næsta skrefið getur verið þrýstingsmeðhöndlun, stemming, þrýstingsþrýstingur eða annar aðrar meðhöndlun.

Dæmigerð umsókn á innsiglingu er mjög mikil. Meirihluti stóra málmálamyndunarferlanna í bílbílahúsinu eru að stimpla eða útrýma, þ.m.t. bílbíla, dyrablöndum og skara.

Þessi ferli er notaður til meðhöndlunar á líkum úr málmi myndavéla, farsímum, sjónvarpshylkjum, heimilistækjum og MP3 spilara. Kökku- og skrifstofubúnaður, tæki og hníf nota einnig þetta ferli. Ytri mynd og innri byggingu hluta má meðhöndla með þessum ferli.

Lítill lotuframleiðsla hluta með tengdum ferlum næst með blöðrumeðferð, metalsnúning eða bendingu. Þessi ferli geta framleitt svipaðar myndir og málmstemplingar en þurfa tiltölulega mikið starfshæfni.

Þrátt fyrir að merkingar og djúpt teikningarferli séu svipuð eru enn marktækir munur. Þegar þéttni hlutans er meiri en 1/2 af þvermáli skal lengja hlutann til að draga úr þéttni veggs. Þetta krefst smám saman og hægar aðgerðir til að forðast óhóflega þrengsli og tárun efnisins.

Ofurplastmyndun getur notað einfaldar aðgerðir til að framleiða stærri og djúpri hluta. Hins vegar er þessi framleiðsla takmörkuð við ál, magnesíum og títan þar sem það krefst að efnið hafi yfirplast.

Metalínsniðin sem myndast með því að meðhöndla gæði sameina þéttni og þéttni málefna hlutanna og auka stífleika og ljósi.

Ef kröfur um yfirborðsáhrif eru ekki sérstaklega þröng þarf aðeins að meðhöndla hluta með gröfum eftir að þau hafa breyst. Sandblasting er notað til að draga úr rugði yfirborðsins. Hluti má einnig framhalda með því að úða dufti, mála eða rafmagna.

Þetta eru aðferðir til að framleiða fljótt og nákvæmlega fljótlega grunnmyndir með því að nota blöðrumál. Hringur, kvadratar og fjölhyrningar geta notað þetta ferli.

Þunnir veggir hlutir geta aukið styrk hlutanna með því að bæta við rifben og það getur dregið úr þyngd og meðferðarkostnaði. Að velja viðeigandi mold getur verið hægt a ð meðhöndla snið með samsettum kurvum og flóknum yfirborðum. Svipuð ferli til að ljúka þessu starfi er blaðmálsmeðferð, en þarf mikið hæfilegt starfsfólk. Það er hægt að setja mjúka molda á blöðrumeðferð metals og metalstemmingu. Ein hlið þessa myndunar er úr stíflu gúmmíi sem getur þrýst nægilega mikið til a ð mynda málmið á punginn.

Íhuganir um útsetningu: Stampar eru framkvæmdar á lóðréttri ás. Þess vegna myndast þvaghornið í öðru merkinu. Önnur innsigli felur í sér þrýstingsbreytingu, skerandi framhald og þrýstingsþrýstingsþrýsting.

Fyrsta merkingaraðgerðin getur aðeins dregið úr þvermál skorts efnisins um 30%. Samfelld aðgerð getur minnkað þvermál um 20%. Þetta þýðir a ð meðhöndlun sumra hluta krefst ákveðins fjölda stöðugs stemmingar.

Í djúpt teiknandi tækni er ferlið oft takmarkað af meðhöndlunarhæfni vélsins. Stærð vélbuttsins ákveður stærð billets og slökkvinn ákveður réttingarlengd. Meðferðarlotuna er ákvarðað með heilablóðfalli og flóknun hluta.

Þykkt innsiglaðs róstfríu stáls er á bilinu 0,4 til 2 mm og það er mögulegt að framleiða allt að 6 mm þykktar plötur en það mun hafa áhrif á myndina og myndina.

Mjög málblöð, svo sem kolstál, róstfríu stál, ál, magnesíum, skál, kopar, eir og zink, má vinna með þessum ferli.

Verkunarhlutfallið er tiltölulega mikið vegna þörfnunar á mikilli styrkleika metalmolda meðan á meðferðinni stendur. Hálfríkt gúmmímold eru minni kostnaðir en þurfa enn einhliða metalverkfæri og eiga aðeins við litla lotunframleiðslu.

Meðferðarloturinn er mjög stuttur og hægt er að meðhöndla 1 til 100 hluta innan 1 mínútu. Þa ð þarf ákveðinn tíma til að skipta um og stilla molda.

Vinnuverðurinn er tiltölulega lágur vegna mikils stigs sjálfvirkni. Pólar og pólsar auka marktækt starfskostnað.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque